МАЭ РФ

Государственный технологический институт

Кафедра МАХП

ПЕЧЬ ТУННЕЛЬНАЯ

Курсовой проект

МАХП 800.11.00 КР

Профессор

________________

«______»_____________.

Студент группы

_________________.

«______»______________.

|

Содержание

Введение

1 Данные для расчета

2 Материальный расчет

3 Тепловой расчет

4 Конструктивный расчет

5 Расчет конструктивных элементов печи на прочность

5.1 Расчет фланцевого соединения кожуха

5.2 Расчет пластин кожух

5.3 Расчет футеровки

5.4 Расчет каркаса

5.5 Фундамент печи

Литература

Спекание таблеток из UO2

является основной стадией технологического процесса получения таблеток. В этом процессе проявляются как все физико-химические свойства исходного порошка, так и все предыдущие технологические операции. Кроме того, на качество таблеток оказывают существенное влияние параметры самого процесса спекания, в первую очередь газовая среда, температура и время спекания.

Для регулируемого удаления летучих соединений с целью предупреждения растрескивания таблетки перед спеканием медленно нагревают до 600 - 800 °С в течение 10 часов, после чего температуру повышают до заданной температуры спекания. Заданный режим обеспечивается продвижением лодочек с таблетками в печах тоннельного типа, работающих в непрерывном режиме и имеющих три температурные зоны: нагревание таблеток, спекание и охлаждение.

Исходные данные приведены в таблице 1.

Таблица 1 - Исходные данные

| 1 Производительность, кг/сут |

700 |

| 2 Начальное влагосодержание материала, % |

1 |

| 3 Конечное влагосодержание материала, % |

0 |

| 4 Начальная температура материала, 0

C |

20 |

| 5 Температура спекания, 0

С |

1750 |

| 6 Температура сушки, 0

С |

800 |

| 7 Давление газа в печи (H2

), МПа |

0,12 |

| 8 Плотность материала, г/см3

|

10,5 |

| 9 Рабочая длина печи, м |

10 |

Примечание:

1) материал находится в печи 24 часа ;

2) молибденовые обогреватели содержатся в вакууме ;

3) охлаждение проводится продувкой инертным газом .

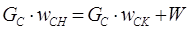

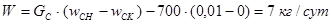

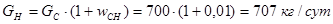

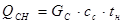

Материальный расчет процесса сушки будет сводиться к составлению материального баланса и определению массовых расходов всех потоков. Уравнения материального баланса по влаге имеет вид:

, ,

, ,

где GH

- массовый расход высушиваемого материала, кг/с;

GK

- массовый расход высушенного материала, кг/с;

W - количество отводимой влаги, кг/с;

WH

- количество влаги, содержащейся в высушиваемом материале, кг/с;

WK

- количество влаги, содержащейся в высушенном материале кг/с;

Gc

- массовый расход сухого материала, кг/с;

wCH

- начальное влагосодержание материала, %;

wCK

- конечное влагосодержание материала, %.

Реклама

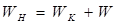

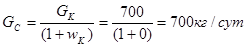

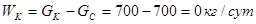

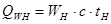

Из уравнения материального баланса (1) определим массовые расходы:

, ,

, ,

, ,

, ,

. .

По результатам расчета составляем таблицу материального баланса.

Таблица 2 - Материальный баланс

| Приход |

Расход |

| Статьи прихода |

кг/сут |

% |

Статьи расхода |

кг/сут |

% |

1 Высушиваемый материал GH

Сухой материал GC

Влага WH

|

707

700

7

|

99

1

|

1 Высушенный материал GK

Сухой материал GC

Влага WK

2 Влага W

|

700

700

0

7

|

99

0

1

|

| Итого |

707 |

100 |

Итого |

707 |

100 |

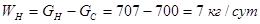

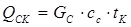

Тепловой расчет сводится к составлению теплового баланса процесса сушки и процесса прокалки и определению количества подводимого тепла.

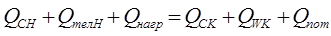

Уравнение теплового баланса процесса сушки имеет вид:

, ,

где  - количество тепла, поступающего в печь с сухим материалом, Вт; - количество тепла, поступающего в печь с сухим материалом, Вт;

- теплоемкость материала, Дж/(кг К); - теплоемкость материала, Дж/(кг К);

- начальная температура при входе в печь, 0

С; - начальная температура при входе в печь, 0

С;

- количество тепла, поступающего в печь с влагой, Вт; - количество тепла, поступающего в печь с влагой, Вт;

- теплоемкость влаги, Дж/(кгК); - теплоемкость влаги, Дж/(кгК);

Qнагр

-тепло от нагревателей, Вт;

- количество тепла, отводимое из печи с сухим материалом, Вт; - количество тепла, отводимое из печи с сухим материалом, Вт;

- конечная температура материала при выходе из зоны сушки, 0

С; - конечная температура материала при выходе из зоны сушки, 0

С;

- количество тепла, отводимое из сушилки с влагой, Вт; - количество тепла, отводимое из сушилки с влагой, Вт;

10% - потери тепла в окружающую среду, при открывании дверей и через футеровку и кирпичную кладку, Вт; 10% - потери тепла в окружающую среду, при открывании дверей и через футеровку и кирпичную кладку, Вт;

- количество тепла, поступающее с тележками, Вт; - количество тепла, поступающее с тележками, Вт;

255 Дж/(кг К); 255 Дж/(кг К);

- количество тепла, отводимое с тележками, Вт. - количество тепла, отводимое с тележками, Вт.

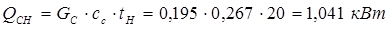

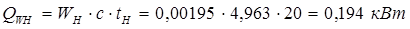

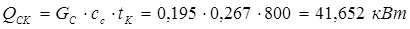

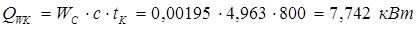

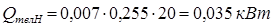

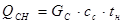

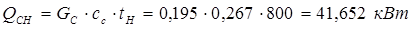

Определим составляющие уравнения теплового баланса:

; ;

; ;

; ;

; ;

; ;

; ;

; ;

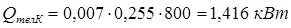

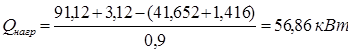

Определим количество дополнительного тепла, подводимого к сушилке:

; ;

; ;

Результаты расчета теплового баланса процесса сушки приведены в таблице

Таблица 3 - Тепловой баланс

| Приход |

Расход |

| Статьи прихода |

кг/сут |

Статьи расхода |

кг/сут |

1 Высушиваемый материал

с сухим материалом QCH

свлагой QWH

2 C тележкой

3 Тепло нагревателя Qнагр

|

1,041

0,194

0,035

55,04

|

1 С высушенным материалом QCK

2 С влагой WK

3 С тележкой

4 Потери

|

41,652

7,74

1,416

5,504

|

| Итого |

56,314 |

Итого |

56,314 |

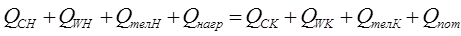

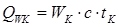

Уравнение теплового баланса процесса прокалки имеет вид:

, ,

где  - количество тепла, поступающего в печь с сухим - количество тепла, поступающего в печь с сухим

материалом, Вт;

- теплоемкость материала, Дж/(кгК); - теплоемкость материала, Дж/(кгК);

- начальная температура при входе в зону спекания, 0

C; - начальная температура при входе в зону спекания, 0

C;

Qнагр

-тепло от нагревателей, Вт;

- количество тепла, отводимое из печи с прокаленным - количество тепла, отводимое из печи с прокаленным

материалом, Вт ;

- конечная температура материала при выходе из печи, 0

С; - конечная температура материала при выходе из печи, 0

С;

10% - потери тепла в окружающую среду, при открывании дверей и через футеровку и кирпичную кладку, Вт; 10% - потери тепла в окружающую среду, при открывании дверей и через футеровку и кирпичную кладку, Вт;

- количество тепла, поступающее с тележками, Вт; - количество тепла, поступающее с тележками, Вт;

255 Дж/кг К; 255 Дж/кг К;

- количество тепла, отводимое с тележками, Вт; - количество тепла, отводимое с тележками, Вт;

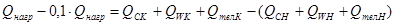

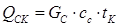

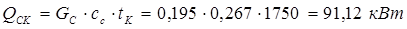

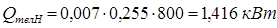

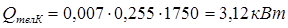

Определим составляющие уравнения теплового баланса:

; ;

; ;

; ;

; ;

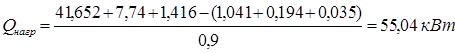

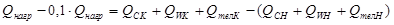

Определим количество дополнительного тепла, подводимого к сушилке:

; ;

; ;

Результаты расчета теплового баланса процесса сушки приведены в таблице

Таблица 4 - Тепловой баланс

| Приход |

Расход |

| Статьи прихода |

кВт |

% |

Статьи расхода |

кВт |

% |

1 С высушенным материалом QCH

Реклама

2 C тележкой

3 Тепло нагревателя Qнагр

|

41,652

1,416

56,86

|

41,8

1,4

56,8

|

1 С прокаленным материалом QCK

2 С тележкой

3 Потери

|

91,12

3,12

5,686

|

91,3

3

5,7

|

| Итого |

99,928 |

100 |

Итого |

99,926 |

100 |

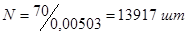

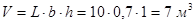

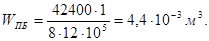

В конструктивном расчете необходимо определить рабочий объем печи.

Продукция в печи располагается на тележках. Вместимость каждой тележки составляет 70 кг UO2

. Период нахождения продукта в печи 1 сутки. Принимаем, что в печи может находиться 10 тележек. Длина каждой тележки l =300 мм, ширина 200 мм, грузоподъемность 70 кг. Расстояние между тележками принимаем 700 мм.

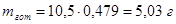

Размеры таблеток:

d=7,6 мм (готовые);

h=10 мм (готовые);

с учетом припуска на шлифование:

d=7,75 мм;

h=10,15 мм.

Плотность готовой таблетки 10,5 г/см3

. Следовательно, масса таблетки

. .

Длину рабочей зоны принимаем L=10 м, ширину Ь=0,7 м, высоту h=1 м.

Объем рабочей зоны равен:

Общая длина печи:

, ,

где l1

,l2

- длины боксов загрузки и выгрузки соответственно.

5.1 Расчет фланцевого соединения кожуха

Кожух изготовлен из стали толщиной 6,35 мм. Кожух испытывается на герметичность до кирпичной кладки, в процессе окончательной сборки и перед нагревом. К фланцевым соединениям прикреплены змеевики водяного охлаждения, предназначенные для защиты прокладок. Конструкция прокладки обеспечивает герметичность на всем диапазоне рабочих температур.

1 Принимаем расчетную температуру 20°С.

Температура болта

2 Допускаемое напряжение для материала болтов  . .

3 Толщина втулки фланца

для приварного встык

4 Диаметр болтовой окружности

принимаем

где и - нормативный зазор между гайкой и втулкой (u=4 - 6).

5 Наружный диаметр фланца

где а - конструктивная добавка для размещения гаек по диаметру фланца

а = 52мм .

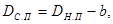

6 Наружный диаметр прокладки

где е - нормативный параметр, зависящий от типа прокладки.

е = 37 – для плоских прокладок и диаметра болта dб

= 27мм .

7 Средний диаметр прокладки

где b - ширина прокладки.

Выбираем плоскую неметаллическую прокладку для нее b = 25мм .

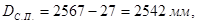

8 Количество болтов

tш

– рекомендуемый шаг расположения болтов, выбирается в зависимости от давления по таблице 1.43 [5,c97] .

tш

= (4,2 – 5)*dб

= (4,2 – 5)*27 = 113,4 – 135 .

Принимаем tш

= 125мм .

Принимаем nб

= 70шт .

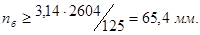

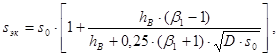

9 Высота фланца

, ,

- принимается по рисунку 1.39 [5,c95] , - принимается по рисунку 1.39 [5,c95] , =2,5 ; =2,5 ;

- высота втулки фланца приварного встык - высота втулки фланца приварного встык

i – уклон втулки I = 1/3;

-толщина у основания втулки приварного встык фланца . -толщина у основания втулки приварного встык фланца .

; ;

; ;

Принимаем hф

= 60мм .

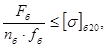

10 Болтовая нагрузка, необходимая для обеспечения герметичности

где - площадь поперечного сечения болта. - площадь поперечного сечения болта.

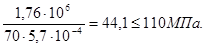

11 Условие прочности болтов

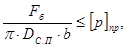

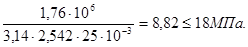

12 Условие прочности прокладки

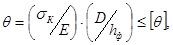

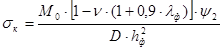

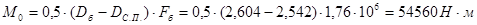

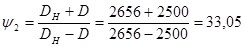

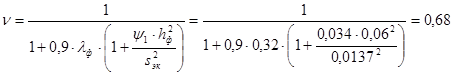

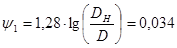

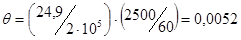

13 Условие герметичности фланцевого соединения, определяемое углом поворота фланца

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

0,0052 < 0.013.

5.2 Расчет пластин кожуха

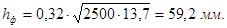

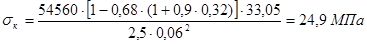

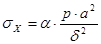

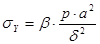

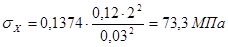

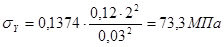

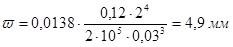

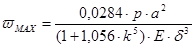

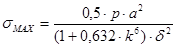

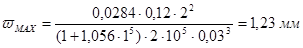

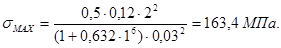

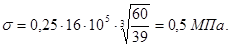

Расчет проводим для случая прямоугольной пластины, нагруженной по всей поверхности давлением р=0,12 МПа, заделанной по контуру. Напряжения и прогибы находим по формулам:

; ;  ; ;  . .

где  - коэффициенты зависящие от отношения b/a; - коэффициенты зависящие от отношения b/a;

a, b – длины сторон пластины, м. a= b= 2м.

; ;

; ;

. .

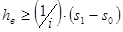

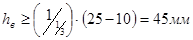

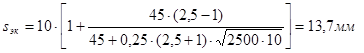

Приближенно максимальные значения прогибов (в центре) и напряжения (в середине более длинной стороны) могут быть определены по следующим формулам:

; ;

. .

к - коэффициент зависящий от отношения а/b

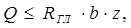

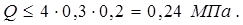

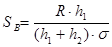

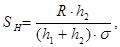

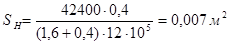

5.3 Расчет футеровки

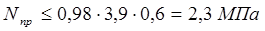

Расчет прочности футеровки при продольном растяжении по несущей способности при температуре до 50 С° производится исходя из следующего неравенства

Здесь R - расчетное сопротивление футеровки сжатию, R = 3,9 по табл.3.7 [3,с100];

F -площадь сечения элемента футеровки;

- коэффициент продольного изгиба, учитывающий снижение несущей способности. - коэффициент продольного изгиба, учитывающий снижение несущей способности.

. .

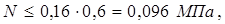

Расчет элементов футеровки на прочность при осевом растяжении производят на основе неравенства

где N - растягивающая сила;

Rp

- расчетное сопротивление футеровки, при растворе марки 5-100 следует принимать 0,16 МПа .

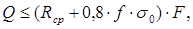

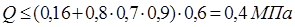

Расчет элементов футеровки на срез производят исходя из неравенства

где Q - расчетная поперечная сила;

Rcp

– расчетное сопротивление футеровки срезу 0,16 МПа;

f - коэффициент трения по шву футеровки 0,7 ;

- среднее напряжение сжатия, - среднее напряжение сжатия,  ; ;

Расчет элементов футеровки на поперечный изгиб следует производить исходя из неравенства

где Q - расчетная поперечная сила;

Rra

- расчетное сопротивление кладки главным растягивающим напряжениям при изгибе [3,табл.3.10];

b - ширина сечения;

z - плечо внутренней пары сил, z=(2/3)h.

Расчет устойчивости футеровки. Футеровку топок, выполненную из кирпичей, и свободно стоящие стены и столбы, имеющие сечение прямоугольной формы и значительную высоту, проверяют на допустимые отношения высоты стен к их толщинам:

где Н - высота футеровки,

h - толщина стены.

Это отношение не должно превышать 25.

Из [6,c.113] принимаем для стены высотой более 1000 мм и температуре печи более 1200 С, внутренний слой кладки выполняется из шамотного кирпича класса А, толщиной 300 мм; свод с пролетом - из того же материала толщиной 200 мм.

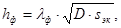

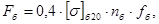

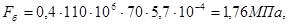

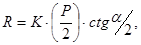

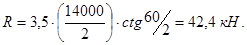

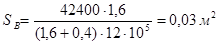

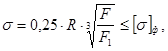

5.4 Расчет каркаса

Распорное усилие свода должно быть воспринято каркасом. Приближенная сила горизонтального распора свода может быть определена по формуле

где К - коэффициент зависимости силы R от температуры, равен 3,5 при температуре более 1200°С,

Р - сила тяжести свода,

- центральный угол свода, град. - центральный угол свода, град.

Выбор профиля пятовых балок.

Момент сопротивления пятовой балки рассчитывают по формуле

где  - допустимое напряжение на разрыв, - допустимое напряжение на разрыв,

l - расстояние между балками каркаса.

Принимаем профиль пятовых балок в виде равнополочного угольника с размерами 90x90x8 мм.

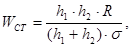

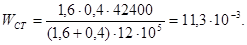

Определение сечения верхней поперечной связи.

Сечение верхней и нижней связей рассчитывают по формулам:

; ;

; ;

Выбор профиля боковой стойки.

Момент сопротивления боковой стойки рассчитывают по формуле:

По найденному моменту сопротивления выбирают профиль боковой стойки:

Профиль боковой стойки - угольник равнополочный, с размерами 125x125x10 мм.

5.5 Фундамент печи

Статическую нагрузку, слагающуюся из массы металлических деталей и футеровки, воспринимает фундамент печи. Фундамент выполняют из бутового камня, бетона или железобетона. Основное преимущество железобетона в сравнении с другими материалами (кроме прочности): возможность придания фундаменту любой сложной формы, что позволяет при малой строительной высоте (без значительного углубления в грунт) получить большую площадь давления фундамента на основание. Толщина фундамента должна быть такова, чтобы давление от печи передавалось на все основание и в фундаменте не возникло слишком больших изгибающих и скалывающих усилий.

Особенности сооружения фундаментов топок:

1) на один и тот же фундаментный массив нельзя опирать части печи и других сооружений, так как может произойти различная осадка фундамента и появятся трещины и перекосы в сооружении;

2) если конструкция топки располагается ниже уровня грунтовых вод, то фундамент строят так, чтобы исключался доступ воды к футеровке. Это достигается путем устройства вокруг фундамента глиняных стенок до 300 мм толщиной; гидроизоляции фундамента; искусственного снижения уровня грунтовых вод устройством дренажа; сооружения сварного кессона из мягкой стали;

3) основание фундамента должно быть расположено ниже глубины промерзания грунта ( обычно 1,8 м от уровня земли) ; в отапливаемых или горячих цехах углубление фундамента незначительно;

4) для предотвращения сильного нагревания фундамента от футеровки устраиваются воздушные каналы между ними .

Обыкновенно давление топки на грунт не превышает 100 кПа, поэтому сооружение фундаментов не представляет больших трудностей. Размеры основания фундамента определяются нагрузкой и допустимым давлением на грунт. Допустимую нагрузку на фундамент рассчитывают по формуле:

где R - предел прочности кирпичной футеровки при сжатии, Па;

F - полная площадь фундамента, м2

;

F1

- нагруженная площадь фундамента .

- для бетона - для бетона

1 Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. - Л.: Химия, 1976. - 552с.

2 Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии. - Л.: Химия, 1968. - 848 с.

3 Исламов М.Ш. Проектирование топок специального назначения. - Л.: Энергоиздат.1982. -168 с.,ил.

4 Исламов М.Ш. Печи химической промышленности - М.: Химия, 1969. -176с.,ил.

5 Расчет и конструирование машин и аппаратов химических производств./ Под ред. М.Ф. Михалева. Л.: Машиностроение, 1984. - 301 с.,ил.

6 Долотов Г.П., Кондаков Е.А. Конструкция и расчет заводских печей и сушил. М., Машиностроение, 1973, 272 с.

|