Міністерство освіти і науки України

КУРСОВА РОБОТА

на тему: "Печі для випалу повітряного будівельного вапна"

Виконав

Перевірив:

2009

Повітряне вапно

Повітряним вапном, називається в’яжуче, що добувається помірним випалюванням (що не доводиться до спікання) карбонатних порід, які містять до 8% глинистих домішок.

Повітряне вапно буває таких видів:

а) негашене грудкове - продукт випалювання карбонатних порід;

б) негашене мелене - продукт помелу грудкового вапна;

в) гідратне гашене вапно - порошкоподібній продукт гідратації негашеного вапна.

Повітряне вапно забезпечує тверднення та збереження міцності будівельних розчинів за повітряно-сухих умов.

Сировинні матеріали.

Для виробництва вапна застосовують, гірські породи, що складаються з карбонату кальцію. Карбонат кальцію трапляється в природі у вигляд двох кристалічних модифікацій: кальциту та арагоніту.

Вапнякові породи є осадовими утвореннями органогенного або хімічного походження.

Колір вапнякових порід залежить від домішок. Чисті вапняки звичайно мають біле забарвлення. Домішки оксидів заліза і марганцю забарвлюють їх у жовтуваті, бурі, червонуваті тони, домішки вуглецьвмісних речовин - у сірі і чорні. Найхарактернішими домішками у вапняках є карбонат магнію, кремнезем, глинисті речовини, гіпс, пірит. У невеликих кількостях трапляються сполуки фосфору.

Фізичні властивості сировини (міцність, стиранність) визначають вибір агрегату для випалювання, а хімічний склад кількість домішок - температуру випалювання.

Фізико-хімічні основи процесу випалювання вапняків.

Основним технологічним процесом під час добування вапна є випалювання вапняку. Від нього залежать властивості кінцевого продукту. Тому питання дисоціації карбонату кальцію в науковій літературі присвячено дуже багато досліджень.

Теплота утворення  CaCO CaCO з елементів за реакцією з елементів за реакцією

Ca (т) + 3O (г) + C (т) = CaCO

дорівнює 1210 кДж/моль.

Процес дисоціації CaCO відбувається, як і будь яка реакція розкладу, з поглинанням теплоти. Оскільки процес дисоціації CaCO відбувається, як і будь яка реакція розкладу, з поглинанням теплоти. Оскільки процес дисоціації CaCO - типова оборотна реакція, то її напрямок залежить від температури і парціального тиску CO - типова оборотна реакція, то її напрямок залежить від температури і парціального тиску CO : :

CaCO   CaO + CO CaO + CO - 178 кДж - 178 кДж

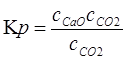

За законом діючих мас, константа рівноваги реакції дорівнює

; ;

де С  , С , С , С , С - концентрації реагуючих речовин, моль/ л. - концентрації реагуючих речовин, моль/ л.

Реклама

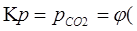

Концентрації С  , С , С в одиниці об’єму сталі. Оскільки це тверді речовини, концентрацію газу можна подати через його парціальний тиск, тобто С в одиниці об’єму сталі. Оскільки це тверді речовини, концентрацію газу можна подати через його парціальний тиск, тобто С = р = р . Тому . Тому

t); t);

Для температур, що мають практичне значення, звичайно використовується наближений вираз.

ℓgр ℓgр = =

Графічно залежність Рсо2 від t подано на рис.12

Вапно-випалювальні печі

Випалювання вапняку у наш час здійснюють у шахтних і обертових печах, у киплячому шарі, а також у завислому стані.

Шахтні печі.

Найбільше поширення набули шахтні печі, оскільки вони досить легкі в експлуатації, не вимагають великих капітальних затрат на будівництво, економічні в теплотехнічному відношенні. Недоліком шахтних печей є їх відносно невелика потужність (порівняно з обертовими печами), а також непридатність їх для випалювання дрібних фракцій (як правило, розмір кусків вапняку повинен бути не менше 40 мм і лише в печах спеціальної конструкції можна випалювати куски вапняку розміром 10 - 20 або 20 - 40 мм). Шахтні печі непридатні для випалювання сировини, що легко

У шахтних печах можна застосовувати різне паливо: вугілля, газ, нафту. Залежно від властивостей твердого палива шахтні печі поділяються на пересипні (паливо завантажується разом з випалювальним матеріалом і згоряє безпосередньо в печі) і печі з винесеними газовими топками, де відбувається попереднє повне спалювання палива або його газифікація.

У пересипних печах використовують паливо з невеликою кількістю летких - антрацит, кокс, пісні сорти кам’яного вугілля (короткополуменеве паливо).

У печах з винесеними топками бажано застосовувати паливо з великою кількістю летких - довгополуневе вугілля, торф, сланці.

У пересипну шахтну піч вапняк і паливо подають зверху через спеціальний завантажувальний пристрій, причому, щоб уникнути приварів, паливо завантажують на віддалі 200-300 мм від стінок. Повітря необхідно для спалювання палива, підводять у піч знизу. Випалене вапно вивантажують безперервно спеціальним механізмами. Тепер усі печі працюють на вимушеній тязі, що створюється димососом. Більша частина печей працює під розрідженням. Штучне дуття застосовують значно рідше. У деяких печах вентилятором у верхній частині створюють розрідження, а в нижній - надлишковий тиск.

Перша - зона підсушування палива і вапняку. Тут видаляється гігроскопічна волога. Зона підсушування залежно від вологості матеріалу займає по висоті 8 - 12% пічного простору. За нею розміщена зона підігрівання, в якій вапняк нагрівають до 800-850 °С. Тут паливо також і "коксується". Кисень у цій зоні відсутній, тому леткі речовини, виділення яких розпочинається при температурі 250°С і найінтенсивніше відбувається при температурі 500-700°С, не згоряють. Тепловтрати з легкими речовинами при спалюванні антрациту досягають 8,5%, а при спалюванні коксу - 2% питомої теплоти згоряння палива, тому в пересипних печах не можна використовувати паливо, що містить велику кількість летких речовин. Зона підігрівання є найбільшою за довжиною і займає до 40% пічного простору. За цією зоною йдуть зона горіння палива і зона розкладання вапняку. Зона горіння палива дещо довша, оскільки частина палива згоряє нижче за зону розкладання. Максимальна температура досягається на межі між зонами випалювання й охолодження вапна.

Реклама

У зоні горіння палива відбуваються реакції (за біреакційною схемою, запропонованою З.В. Чухановим):

4С + 3О = 2СО + 2СО = 2СО + 2СО (окислення вуглецю); (окислення вуглецю);

3С + 2О = 2СО + СО = 2СО + СО ; ;

С + О = СО = СО (горіння вуглецю); (горіння вуглецю);

С + СО = 2СО (відновлення оксиду вуглецю (ІV)); = 2СО (відновлення оксиду вуглецю (ІV));

2СО + О = 2СО = 2СО (горіння оксиду вуглецю (ІІ)). (горіння оксиду вуглецю (ІІ)).

У продуктах згорання завжди міститься деяка кількість СО (1,0-1,5%), який видаляється з печі з димовими газами.

У зоні охолодження вапно має температуру ~ 100 - 150°С.

Питома витрата палива у пересипних печах становить 13-16% маси випаленого вапна. Потужність шахтних печей на сучасних заводах становить 50 - 200 т/добу. Добовий вихід вапна з 1 м³ корисного об’єму печі становить 700 - 900 кг (у перерахунку на активність 93%). Окремі заводи добиваються добового виходу вапна до 1100 - 1300 кг/м³. У пересипні печі завантажують, як правило, куски вапняку розміром 60 - 1540 мм. Відношення середнього розміру кусків палива до середнього розміру кусків вапняку звичайно коливається в межах від 0,5: 1 до 1:

1. У пересипних печах вапно забруднюється золою палива.

При використанні довгополуменевого палива застосовують печі з винесеними топками. Топки бувають двох видів: повного згоряння і напівгазові. У топки повного згоряння паливо завантажується тонким шаром, воно повністю згоряє до СО , і продукти згоряння з температурою 1100 - 1300 °С надходять у шахтну піч. У таких печах витрата вугілля досягає 25% маси вапна. В напівгазових топках, внаслідок того, що паливо завантажується товстим шаром і подається недостатня кількість кисню, відбувається неповне згоряння. Напівгаз, тобто газ, що містить значну кількість горючих (Н , і продукти згоряння з температурою 1100 - 1300 °С надходять у шахтну піч. У таких печах витрата вугілля досягає 25% маси вапна. В напівгазових топках, внаслідок того, що паливо завантажується товстим шаром і подається недостатня кількість кисню, відбувається неповне згоряння. Напівгаз, тобто газ, що містить значну кількість горючих (Н і СО) з температурою 800 - 1000 °С, спрямовують у піч через спеціальні впускники. Одночасно подають додаткову кількість повітря. Витрата палива становить 18 - 20% маси вапна. і СО) з температурою 800 - 1000 °С, спрямовують у піч через спеціальні впускники. Одночасно подають додаткову кількість повітря. Витрата палива становить 18 - 20% маси вапна.

У печах з винесеними топками вапно отримують чистіше, однак вони менш потужні й економічні, що обмежує їх застосування. Оскільки гази, що подаються, не можуть проникати в глибину більше ніж на 0,9 м, діаметр печей з винесеними топками обмежується - 1,8 м. Печі з винесеними топками виготовляють прямокутної видовженої форми або з кернами всередині для зменшення поперечного перерізу. Є печі з винесеними топками для випалювання дрібняку.

Застосовують також комбінований метод, при якому частину палива вводять у вигляді крупки з вапняком, а частину - спалюють у винесених топках. Функціонують також печі, в які паливо в порошкоподібному стані у суміші з повітрям вводять через спеціальні труби на кількох рівнях. У таких печах добувається м’яко випалене вапно, а зола легко відокремлюються від випаленого продукту.

У газові печі газ подають або в центр шахти печі, або на різні горизонти по висоті. Останній спосіб дає змогу підтримувати рівномір нішу температуру в зоні випалювання. Потужність таких печей до 200 т/добу, витрата палива - 14-20% маси вапна.

У печах на нафті, яка має дуже високу температуру горіння, для спалювання застосовують не чисте повітря, а його суміш з відхідними газами. Нафту спалюють у камері неповного згоряння, розвиваючи температуру 900 - 1000 °С. Горючі гази догоряють уже в шахті на значній її відстані по висоті. Піч Азбе (США), що працює за цим принципом, витрачає на 11% палива. Основні техніко-економічні показники шахтних печей наведено у табл.1

Таблиця 1. Основні показники роботи шахтних печей

| Тип печі |

Вид палива |

Висота, м |

Внутрішній

Діаметр,

мм

|

Потужність,

т/добу

|

Витрата умовного палива, кг/т |

| Пересипна |

кокс |

18,0 |

3,2 |

100 |

125-133 |

| Те саме |

Те саме |

19,0 |

4,3 |

200 |

125-133 |

| " |

" |

24,0 |

6,2 |

450 |

115-120 |

На паливі

Газоподібному

Рідкому

напівгазоподібному

|

Природний газ

Мазут

вугілля

|

19,0

19,0

17,0

|

4,3

4,3

2,94

|

200

150

30

|

145

175

145

|

У наш час впроваджуються у виробництво пересипні шахтні печі потужністю 200-450 т/добу і печі на і газоподібному паливі потужністю 100, 200 і 500 т/добу.

Обертові печі дають змогу випалювати дрібні фракції, а також м’які породи і діставати м’яко випалене вапно. Довжина таких печей від 30 до 100м. Чим довша піч, тим менша питома витрата палива. Для поліпшення теплотехнічних показників обертових печей за ними встановлюють парові котли-утилізатори, оскільки температура відхідних газів досягає 700-800°С. Застосовують також підігрівники вапняку, і тоді матеріал надходить у піч з температурою 500 - 700 °С. Підігрівники бувають шахтні, циклонні й у вигляді конвеєрної гратки. Якщо витрата теплоти без додаткових пристроїв становить 25 - 30%, то в печах з підігрівниками вона знижується до 16-20%. Піч устаткована барабанними холодильниками для охолодження вапна, що виходить з неї. Потужність печей 200-500 т/добу. В подальшому впроваджуватимуться печі потужністю до 1000 т/добу.

Переваги обертових печей полягають у повній механізації та автоматизації процесів, а також у тому, що в них можна випалювати м’які породи і шлами, чого не можна зробити у шахтних печах, і використовувати будь-який вид палива. Основні техніко-економічні показники обертових печей наведено у табл.2.

Недоліком обертових печей порівняно з шахтними є підвищена витрата палива, запиленість відхідних газів, що вимагає встановлення пиловловлювачів, велика витрата металу на 1т потужності, підвищені капіталовкладення, значна витрата електроенергії. Шахтний прямоточно - проти точний підігрівач сировини конструкції ВНИИстром (рис.3)

Обертова піч являє собою стальний барабан, зварений з окремих частин і футерований всередині вогнетривом. Печі встановлюють під кутом 2-5° до горизонту.

Таблиця 2. Основні показники роботи обертових печей

| Показники |

Тип печі |

| З внутрішнім теплообмінником |

З конвеєрною ґраткою |

З шахтним підігрівом |

З циклон - ним теплообмінником |

З паровим котлом-утилізатором |

Розмір печі

Довжина

діаметр корпусу

|

118

3,6

|

50

3,6

|

50

3,6

|

50

2,7

|

75

3,6

|

| Потужність, т/год |

12,5 |

12,7 |

12,7 |

7,5 |

15,0 |

| Витрати умовного палива, кг/т |

380

|

234

|

204

|

138

|

286

|

| Вид сировини |

Крейдяний шлам |

крейда |

Вапняк |

Карбонатит |

Вапняк |

| Вологість,% |

40 |

16,5 |

2,0 |

3,0 |

4,0 |

| Розмір кусків, мм |

- |

10-25

25-50

|

10-20

20-40

|

0,088-0,10 |

25-50 |

| Тип холодильника |

Барабанний

2,3*38м2,5*25м2,5*38м2,5*20м2,5*38

|

| Т вапна, що вивантаж.,°С |

150 |

200 |

200 |

200 |

150 |

| Т газів на вих. з тепло об. пристрою,°С |

250 |

250 |

430 |

145 |

200 |

Інші способи випалювання

Останнім часом провадиться розробка інших способів випалювання, призначених для добування вапна з дрібно кускового і пиловидного матеріалів. Дрібно кусковий матеріал можна випалювати в киплячому шарі, в спеціальній печі. Піч складається з кількох камер (2-5), розділених гратчастими куполоподібними склепіннями. Сировину подають у верхню камеру по шнековому живильнику. Крізь отвори у ґратці матеріал не провалюється, оскільки цьому перешкоджають висхідні потоки газів. Висота псевдо зрідженого шару в камері дорівнює 1,0-1,2м. Із склепіння на склепіння матеріал переміщується по спеціальних трубах. У верхніх камерах сировина підсушується, в середніх - випалюється, а в нижніх - охолоджується. Завдяки інтенсивному руху газів матеріал весь час перебуває в напівзавислому стані, що за зовнішнім виглядом нагадує кипіння. Трьохзонна піч киплячого шару (ДонНДІЧормет) без зони охолодження працює з 1955 р. на Макіївському металургійному заводі. Потужність цієї печі 300 т/добу, питома витрата палива 220 кг/т. Недоліком установки є велике пило винесення (до 30%) і необхідність застосування близьких за розмірами фракцій вапняку (0,3-2,5; 2,6-10; 3-12мм).

Піч киплячого слою представляє собою вертикально встановлену футеровану циліндричну шахту, розділену по висоті решітками на зони (рис.4)

Промислові печі для випуску киплячого шару мають чотири зони для випуску вапна, дві зони підігріву сировини, зону випалу і зону охолодження вапна і спеціально збудований для цих печей футерований циклон ("гарячий циклон", в якому виділяється пил з підходящих газів зони випалу.

Керамічні решітки зони підігріву печі зібрані з шамотної цегли спеціальної конструкції.

В печах киплячого шару використовують тверде, рідке і газоподібне паливо. В нашій країні в печах для виробництва вапна приміняють газоподібне паливо, а також розроблені проекти печей, працюючих на мазуті.

Характерною особливістю температурного режиму печі киплячого шару є ступінчата зміна температури матеріалу по камерам, що забезпечує одночасне потрапляння в камеру випалу матеріалу з низькою температурою і вихід з неї газів з температурою, значно вищу ніж дисоціація СаСО . Це супроводжується збільшенням витрат теплоти на випал. Тому температуру у зоні випалу необхідно підтримувати ближче до температури дисоціації СаСО . Це супроводжується збільшенням витрат теплоти на випал. Тому температуру у зоні випалу необхідно підтримувати ближче до температури дисоціації СаСО (900-950°С). (900-950°С).

Ще одною особливістю цих печей є наявність гарячого циклону, обумовлюючого втрати фізичної теплоти виносу вапна при температурі 900-950.

Печі киплячого шару обладнанні зовнішніми переточними пристроями, які збільшують витрати теплоти в навколишнє середовище (питома втрата теплоти на випал карбонатних порід в таких печах вище, ніж у печей шахтного типу).

Внаслідок рухомості (текучості) часток киплячий шар зберігає в зоні випалу визначений рівень, що залежить від величини перепаду тиску ожижаючого середовища в шарі. При додаванні в шар матеріалу з нього відповідно витікає така ж кількість матеріалу. Ця властивість киплячого шару дозволяє керувати процесом випалу та змінювати час перебування матеріалу в шарі.

Характер горіння газоподібного палива в киплячому шарі і розподілення температури по висоті шару залежать від висоти ділянки зміщення газу з повітрям.

Для випалювання вологої крейди в Науково-дослідному інституті основної хімії випалювання проводили в завислому стані в установках із топками повного або неповного згорання. Подрібнена крейда надходила в підсушувальну трубу, де висушувались відхідними газами. Одночасно відбувалося й подальше само подрібнення її. Не подрібнені часточки крейди через сепаратор повертались на дроблення. Дрібні часточки, що відділились у циклоні від газів, подавались у піч, що є порожнистою трубою. Тут крейда декарбонізувалась і з потоком газів вапно надходило в циклони, де осаджувався готовий продукт. У наш час у печах для випалювання в завислому стані витрата палива ще дуже висока, навіть вища, ніж в обертових печах. Однак в міру їх удосконалення вони стануть конкурентноздатними, оскільки дадуть змогу одночасно здійснювати підсушування і випалювання пиловидної м’якої сировини.

У ВНДІБудпроекті освоєно експериментальну фільтрувально-фонтануючого шару, що є вдосконаленою моделлю печі киплячого шару. Пиловинесення в печі становить лише 10%. У подальшому такі печі потужністю 200-300 т/добу доцільно впроваджувати там, де є багато відходів у вигляді дрібняку (<10мм).

Вибір того чи іншого агрегату для випалювання вапняку залежить від фізико-механічних властивостей сировини, виду палива. Під час випалювання щільного вапняку перевагу віддають шахтним, під час випалювання м’яких порід - обертовим печам. Якщо у вапняку міститься багато домішок (глинистих або магнезіальних), випалювання найкраще виконувати в печах з винесеними топками або в обертових печах, де легше регулювати температуру. Інтенсифікувати роботу шахтних і обертових печей для випалювання вапняку можна, використовуючи добавки хлоридів. При цьому потужність шахтних печей збільшується на 10%, а цикл випалювання в обертових печах різко скорочується. Під час транспортування і зберігання грудкового вапна потрібно оберігати його від зволоження, оскільки при цьому не тільки погіршується його якість, але й може статися самозаймання дерев’яних предметів, з якими вони стикаються.

Список використаної літератури

1. А.В. Ралко "Тепловые процессы в технологии силикатов", Киев, "Вища школа", 1986.

2. Н.М. Бобкова "Общая технология силикатов", Минск, "Вышэйшая школа", 1987

3. О.О. Пащенко "В’яжучі матеріали", Київ, "Вища школа", 1995.

|