Реферат

Дипломный проект на тему "Переработка одноразовых шприцев". Дипломный проект содержит 103 страницы, 18 рисунков, 34 использованных источников.

Полимеры, полипропилен, полиэтилен, композиции, переработка, твердые бытовые отходы, утилизация, дробление, мойка сушка, грануляция, "горячее" гранулирование, шприц, показатель текучести расплава (ПТР).

Объектом по переработке является линия по переработке бытовых полиэтиленовых и полипропиленовых отходов.

Данная линия перерабатывает использованные одноразовые шприцы с целью получения вторичного сырья из композиции на основе полиэтилена и полипропилена.

В экспериментальной части проекта обосновано (доказано), что возможно перерабатывать композиции в готовое изделие. При этом физико-механические свойства композиции практически не претерпевают значительных изменений.

Актуальность проблемы утилизации одноразовых шприцев заставляет задуматься об их вторичном использовании.

Содержание

1. Литературный обзор

1.1 Проблема утилизации полимерных отходов

1.2 Классификация полимерных отходов

1.3 Проблема утилизации медицинских отходов

1.4 Классификация одноразовых шприцев и способы их переработки

1.5 Свойства вторичных полимерных материалов

1.5.1 Свойства вторичного полиэтилена

1.5.2 Свойства вторичного полипропилена

1.5.3 Смеси пластиков

1.6 Молекулярные полимер-полимерные композиции. Некоторые аспекты получения

1.7 Продукты деструкции вторично переработки полиолефинов

1.7.1 Окислительная деструкция

1.7.2 Термическая деструкция полиолефинов

1.7.3 Механическая деструкция

1.8 Добавки

1.8.1 Стабилизаторы

1.8.2 Пластификаторы

2. Технологическая часть

2.1 Описание технологического процесса вторичной переработки одноразовых шприцев и последующего изготовления гранул

2.2 Характеристика исходного сырья и вспомогательных материалов

2.3 Описание основного технологического оборудования

2.3.1 Дробильная установка

2.3.2 Моечная машина

2.3.3 Стадия очистки воды

2.3.4 Циклон

2.3.5 Загрузочный бункер

2.3.6 Экструдер-гранулятор

2.4 Расчетная часть

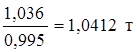

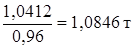

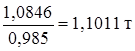

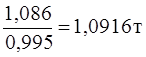

2.4.1 Материальный баланс процесса производства вторичных гранул на основе композиций полиэтилена и полипропилена

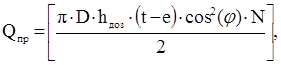

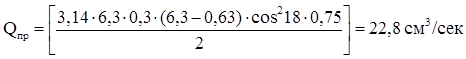

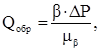

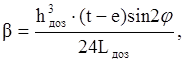

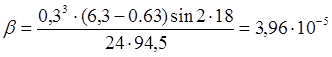

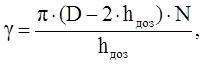

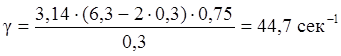

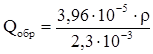

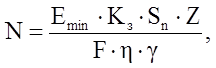

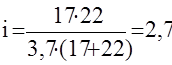

2.4.2 Расчет производительности экструдера

Реклама

3. Экспериментальная часть

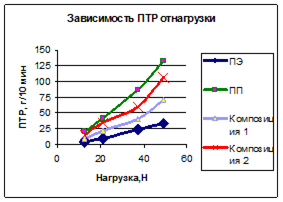

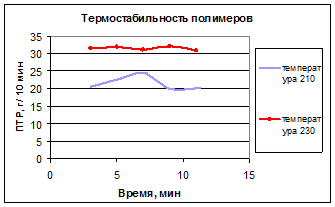

3.1 Оценка реологических свойств полимера и композиций на их основе

3.2 Объекты исследования и методика проведения эксперимента

3.3 Результаты эксперимента

3.4 Обсуждение результатов

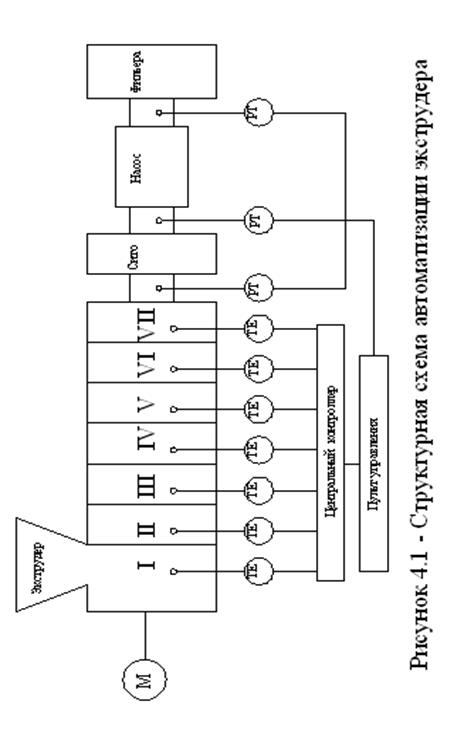

4. Автоматизация производственных процессов

4.1 Основы автоматизации производства

4.2 Основные характеристики системы автоматизации проектируемого экструдера

4.3 Регулирование значений температуры различных зон пластикационого канала

4.4 Контроль и регулирование давления расплава в пластикационном канале экструдера

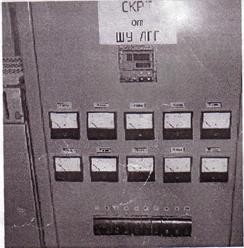

4.5 Пульты управления

5. Безопасность и экологичность

5.1 Анализ опасностей и вредных факторов на предприятии по производству пластиковой посуды ООО "Алькор"

5.2 Обеспечение безопасности

5.2.1 Роторная дробилка

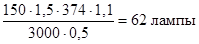

5.2.2 Расчет искусственного освещения

5.3 Охрана окружающей среды

5.3.1 Характеристика загрязнений

5.3.2 Очистка сточных вод

5.4 Ликвидация и предупреждение чрезвычайных ситуаций

5.4.1 Возможные чрезвычайные ситуации

5.4.2 Планы ликвидации аварий

6. Бизнес-план инвестиционного проекта

6.1 Характеристика предприятия

6.2 Характеристика производимой продукции и оценка рынка сбыта продукции

6.3 Расчет производственной программы

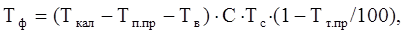

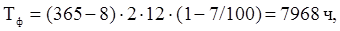

6.3.1 Режим работы цеха

6.3.2 Определение количества оборудования

6.4 Определение капитальных затрат

6.5 Расчет фонда оплаты труда

6.5.1 Составление баланса рабочего времени

6.5.2 Определение фонда заработной платы рабочих

6.6 Расчет фонда оплаты труда приведен в таблице 6.4

6.6 Расчет себестоимости продукции

6.6.1 Определение стоимости сырья и материалов на единицу продукции

6.6.2 Проектная калькуляция себестоимости продукции

6.7 Финансовая оценка инвестиции

6.7.1 Расчет прибыли

6.7.2 Расчет рентабельности

Заключение

Список использованных источников

В современном мире существует свыше 400 различных видов пластмассовых отходов. Универсального решения экологической проблемы не найдено до сих пор, поэтому идея радикального решения проблемы отходов остается актуальной. Из-за специфических свойств полимерных материалов, которые не подвергаются гниению, коррозии, а при сжигании полимеров образуется токсичная зола и газы, такие как аммиак, оксиды азота, хлороводород, диоксины, - проблема их утилизации носит, прежде всего, экологический характер. Наряду с этим возникают экономические проблемы, так как постепенно возрастают потребности в удешевлении сырья для производства полимеров [1].

Полимерные отходы - это ценное сырье, которое можно регенерировать и повторно использовать для получения полимерных материалов или как сырье для получения мономеров, олигомеров, смазочных масел, строительных материалов, и, наконец, как топливо.

Реклама

Материальные и энергетические ценности, заключенные в отходах, относительно небольшие затраты на регенерацию предопределяют получение существенного экономического эффекта, усиливающегося благодаря экономии первичного сырья.

Поэтому, в последнее время, большой интерес представляет собой вторичная переработка с получением материалов, продуктов, изделий, пригодных к дальнейшему использованию. В странах Западной Европы наибольшее распространение получил механический рециклинг. Во Франции и Германии способом механического рециклинга перерабатывается 20% полимерных отходов [2,3].

На сегодняшний день от общего объема ТБО количество образующихся отходов одноразовых шприцев составляет 2%. Системы сбора, удаления, переработки и обезвреживания, медицинских отходов в России в настоящее время несовершенны. Количество медицинских отходов имеет устойчивую тенденцию к интенсивному росту [3].

Использованные одноразовые шприцы чаще не проходят процесс сортировки, т.е. не отделяются поршень, цилиндр и игла, которые состоят из разных материалов (ПЭ, ПП и металл соответственно). При этом следует уточнить, что металл всегда легче отделить от полимерных материалов. Отделение же таких материалов, как ПП и ПЭ, в автоматическом режиме представляет собой достаточно дорогостоящий процесс. Поэтому целью

данного дипломного проекта

явилась разработка технологической линии по переработке одноразовых шприцев во вторичное сырье.

Задачами данного дипломного проекта являются:

Обзор методов по проблеме переработки одноразовых шприцев.

Определение реологических характеристик (ПТР, эффективная вязкость, напряжение сдвига, скорость сдвига), с целью определения возможности совместной переработки композиций на основе полимеров ПП и ПЭ.

Создание технологической линии по переработке одноразовых шприцев.

За один только год в России образуется почти 750 тыс. т полимерных отходов. Около 10% перерабатывается. Переработке подвергаются, главным образом, отходы производства, и лишь некоторые отходы потребления.

Утилизация полимерных отходов является не менее сложным и дорогостоящим делом, чем производство изделий из полимеров, поэтому большинство отходов складируют вместе с другим мусором на свалках [3,4].

Полностью безотходных технологий в природе не существует, поэтому следует заниматься не только поиском малоотходной технологии, но в большей мере поиском способов утилизации отходов.

Различают три источника образования полимерных отходов:

1. Отходы синтеза полимеров, которые образуются при осуществлении процессов синтеза полимеров. Это - низкомолекулярные фракции полимеров, отходы в виде слитков - выливов, отходов чистки аппаратов, россыпей и др.

2. Отходы переработки полимерных материалов в изделия. Это - бракованные изделия, литниковые системы, слитки из смесей полимеров, образующиеся при чистке аппаратов и другие технологические отходы.

3. Отходы потребления - это изношенные (амортизированные) изделия, которые утратили свои потребительские свойства вследствие физического или морального износа. Это - упаковка, транспортная тара, предметы домашнего обихода, детали машин, приборов и др. Отходы потребления составляют около 85% всех полимерных отходов и по своему объему приближаются к объему выпуска полимерных материалов [5].

Полимерные отходы потребления в своем составе содержат до 50% полиолефинов, до 15% полистиролов и их сополимеров, около 10% поливинилхлоридных пластикатов, около 10% полиэтилентерефталата и в небольших количествах других полимеров.

Полимерные отходы разделяют на отходы производства (технологические) и потребления. Различают следующие типы классификаций, которые представлены в таблице 1.1 [5,6].

Таблица 1.1 - Классификация полимерных отходов

| Тип классификации |

Наименование |

Характеристика |

| По сложности и цене утилизации |

С хорошими свойствами |

чистые отходы производства (литники, обрезки, облой, брак), условно чистые отходы потребления |

| Со средними свойствами |

отходы производства и потребления, содержащие допустимое количество загрязнений, а также отходы от производств пищевого назначения. |

| Трудно утилизируемые отходы |

сильно загрязненные и смешанные отходы производства и потребления, отходы из композиционных материалов, детали бытовой и автомобильной техники |

| По видам и типам полимеров |

Отходы крупнотоннажных и дорогих конструкционных пластиков |

ПЭНП, ПЭВП, ПП, ПС, АБС, ПА, ПК, ПЭТ, ПВХ |

| Отходы упаковки, мебельного производства, строительства |

использованная тара из ПЭТ, двух - или многослойные пленки для упаковки пищевых продуктов: ПП/ПА, ПП/ПЭТФ, ПЭ/ПЭТФ, смешанные отходы ПС, ПП, ПЭНП, ПЭВП, ПЭТ, АБС. |

| По способам утилизации и их экологическому воздействию |

Повторное использование |

Все виды отходов |

| Переработка отходов полимеров в мономеры и искусственное топливо (пиролизно-сырьевой метод) |

Все виды отходов |

| Сжигание с целью получения тепловой и электрической энергии (энергетический метод) |

Все виды отходов |

| Захоронение на полигонах общего назначения (закапывание). |

Все виды отходов |

Медицинские отходы значительно отличаются от остальных отходов тем, что в них кроется опасность для человека, обусловленная, прежде всего наличием в их составе возбудителей различных инфекционных заболеваний, токсических, а нередко и радиоактивных веществ. К тому же длительность выживания в таких отходах патогенных микроорганизмов достаточно велика. Так, например, если в 1г бытовых отходов содержится 0,1-1млрд микроорганизмов, то в медицинских - до 200-300млрд микроорганизмов. При этом следует учитывать, что количество медицинских отходов имеет тенденцию к интенсивному росту, а вследствие увеличения номенклатуры применяемых средств - еще и к вариабельности состава. Проблема утилизации медицинских отходов привлекает к себе все более пристальное внимание. Еще в 1979г. Всемирная организация здравоохранения (ВОЗ) отнесла отходы медицинской сферы к группе особо опасных и указала на необходимость создания специализированных служб по их уничтожению и переработке. Базельская конвенция в 1992г. выделила 45 видов опасных отходов, список которых открывают клинические отходы. К 2005г. в мире, по обобщенным данным, их накопилось уже около 1,8 млрд, что составляет примерно 300кг на каждого жителя планеты. Особую опасность представляют инъекционные иглы и шприцы, поскольку неправильное обращение с ними после применения может привести к их использованию [2,6,7].

Переработка отходов медицинского назначения, в частности одноразовых шприцев, остается на сегодняшний день весьма актуальной проблемой. Во многих областях России сложилась критическая обстановка по сбору и сортировке медицинских изделий [2,4].

Медицинские отходы составляют около 2% от общего объема твердых бытовых отходов. В России в настоящее время образуется 0,6-1 млн. тонн медицинских отходов в год. Система сбора, удаления, переработки и обезвреживания медицинских отходов в нашей стране пока несовершенна, при этом количество их имеет устойчивую тенденцию к интенсивному росту [3].

В городе Магнитогорске ежегодно образуется до 130 тонн медицинских одноразовых шприцев.

В таблице 1.2 указаны медицинские учреждения города и сколько тонн в год приходится на каждое учреждение.

Таблица 1.2 Отходы одноразовых шприцев в городе Магнитогорске

| Наименование учреждение |

Количество в городе |

Количество на одно учреждение, тонн/год |

Сумма, тонн/год |

| Больницы |

9 |

5,2 |

46,8 |

| Диспансеры |

10 |

3 |

30 |

| Санатории |

11 |

1 |

11 |

Поликлиники

Взрослые

Детские

|

16

9

|

1,5

1,0

|

24

9

|

| Ветлечебницы |

3 |

0,7 |

2,1 |

| Лаборатории |

3 |

0,1 |

0,3 |

Роддома

Консультации

Итого

|

3

5

|

0,33

0,5

|

0,99

2,5

126,7

|

На полигонах ТБО уничтоженные механическим путем фармацевтические препараты резко увеличивают токсичность образующегося фильтрата, что создает риск загрязнения не только почвы, но и подземных водоносных горизонтов.

ВОЗ декларирует следующие положения, касающиеся переработки медицинских отходов:

использование всеми производителями одной и той же пластмассы для изготовления шприцев и других изделий однократного применения, чтобы облегчить их утилизацию;

преимущественное использование медицинских устройств, не содержащих поливинилхлорид [6,8].

Сегодня на отечественном фармацевтическом рынке широко представлены стерильные изделия медицинского назначения. Производители постоянно совершенствуют и расширяют их ассортимент. Особое место среди них занимают шприцы инъекционные одноразового применения. В первую очередь это определяется их использованием как медицинскими специалистами для оказания помощи больным с тяжелыми патологическими процессами, так и далекими от медицины людьми для оказания помощи себе или своим близким и знакомым.

Шприц состоит из цилиндра и шток - поршня (разборного или неразборного). Цилиндр имеет наконечник-конус типа "Луер", упор для пальцев и градуированную шкалу. Узел шток-поршень состоит из штока с упором, поршня с уплотнителем и линией отсчета [3,5].

Материалы, из которых изготовляют шприцы, зависят от их конструкции, назначения и метода стерилизации. Материалы должны быть совместимы с инъекционными препаратами.

Для изготовления цилиндров рекомендуются в основном определенные сорта полиэтилена высокой плотности, полистирола и сополимера стирола и акрилонитрила, отвечающие фармакопейным требованиям. Поршни изготовляют из высококачественной натуральной (натуральный каучук) и искусственной (силиконовый каучук) резины. Для штоков и уплотнителей, неразборных шток-поршней используется полипропилен [4].

В таблице 1.3 представлена классификация одноразовых шприцев.

Таблица 1.3 - Классификация шприцев

| Тип классификации |

Виды шприцев |

| По строению |

двухкомпонентные (цилиндр и поршень) |

| трехкомпонентные (цилиндр, поршень и плунжер) |

| По объему |

малого объема (0,3, 0,5 и 1 мл) |

| стандартного объема (2, 3, 5, 10 и 20 мл). |

| большого объема (30, 50, 60 и 100 мл). |

| По типу присоединения иглы |

разъем типа Луер, который исключает размыкание шприца от иглы; |

| По типу присоединения иглы |

разъем типа Луер-Лок, при котором игла вкручивается в шприц; |

| шприц с несъемной, интегрированной в корпус цилиндра иглой. |

На сегодняшний день существуют различные способы переработки одноразовых шприцев, схема которых представлена на рисунке 1.2

Рисунок 1.2 - Способы переработки одноразовых шприцев1) Термические методы

а) Инсинерация (Сжигание)

Термический метод уничтожения отходов, а попросту, их сжигание уже не является оптимальным решением проблемы медицинских отходов. Установки, предназначенные для сжигания отходов (инсинераторы) были широко распространены в мире еще 10-15 лет назад. Но с тех пор многое изменилось. В частности, выяснилось, что сжигание не так уж и безобидно и при всех своих достоинствах обладает такими неприятными особенностями, как, например, образование диоксинов. Диоксины - это загрязнители, выделяющиеся при сжигании отходов, вызывающие ряд заболеваний, включая рак, повреждения иммунной системы, нарушение деятельности репродуктивной и других систем организма. Кроме того, они обладают свойством биокумуляции, то есть способны перемещаться по пищевым цепям от растений к животным, концентрируясь в мясе и молоке и, как результат, в теле человека. Диоксины являются предметом особого беспокойства, так как повсеместно распространяются в окружающей среде человека на тех уровнях, на которых способны вызвать нарушения жизнедеятельности живых организмов. Поэтому целые популяции уже сейчас страдают от пагубных последствий воздействия диоксинов. Инсинераторы также вносят свой "вклад" в загрязнение окружающей среды ртутью, сильнодействующим нейротоксином, ослабляющим двигательные, сенсорные и ряд других функций [4].

Инсинераторы - источник поступления в окружающую среду значительных количеств тяжелых металлов, таких, как свинец, кадмий, мышьяк и хром, а также галогенсодержащих углеводородов, кислотных паров ("предшественников" кислотных дождей, частиц, приводящих к заболеванию дыхательной системы), парниковых газов.

Сегодня проблема распространения загрязнителей не решается должным образом: они просто перемещаются из одной среды (воздуха) в другую (почву или воду).

Зола из инсинераторов крайне токсична, на что часто не обращают должного внимания. Захоронение фильтров и золы на полигонах ТБО также не безопасно, поскольку есть вероятность попадания токсинов в грунтовые воды; в некоторых местах зола просто рассеивается и попадает в населенные или сельскохозяйственные районы.

Большинство специалистов приходят к мнению, что сжигание - это неустойчивая и устаревшая форма обращения с медицинскими отходами [4,9].

б) Пиролиз

Альтернативой обычным методам термической переработки твердых отходов являются технологии, предусматривающие предварительное разложение органической фракции отходов в бескислородной атмосфере (пиролиз), после чего образовавшаяся концентрированная парогазовая смесь (ПГС) направляется в камеру дожигания, где в режиме управляемого дожига газообразных продуктов происходит перевод токсичных веществ в менее или полностью безопасные.

К принципиальным положительным особенностям бескислородных пиролизных технологий уничтожения органических материалов, позволяющих обеспечить экологическую безопасность выбросов, в том числе и хлорсодержащих, относятся:

возможность управляемого сжигания при высокой температуре концентрированной неразбавленной парогазовой смеси (теплота сгорания - 6 680-10 450 кДж/м3), что позволяет обеспечить высокую (1200-1300 °С) температуру всего объема продуктов сгорания;

выделяющийся при пиролизе хлорсодержащих материалов активный хлор уже в камере термического разложения немедленно реагирует с обязательным продуктом пиролиза любой органики - водородом, образуя стойкое соединение HCl, которое легко нейтрализуется на стадии доочистки. Тем самым предотвращается образование диоксинов и фуранов.

Кроме улучшенных по сравнению с инсинераторами экологических показателей одним из достоинств пиролизных установок является то, что для них не надо строить капитальные сооружения и высокие дымовые трубы. Установки могут монтироваться под навесом или в ангарах легкого типа на бетонном основании.

Плазменная технология.

В плазменных системах используется электрический ток, который ионизирует инертный газ (например, аргон) и формирует электрическую дугу с температурой около 6000°C. Медицинские отходы в этих установках нагреваются до 1300-1700 °C, в результате чего уничтожаются потенциально патогенные микробы, и отходы преобразовываются в шлак, металлы и инертные газы.

2) Альтернативные методы

Вынужденное сокращение использования установок для сжигания отходов стало причиной создания нового производства - альтернативных систем обработки медицинских отходов. В настоящее время существует более 40 таких систем, производимых более чем 70 изготовителями в США, Европе, на Ближнем Востоке и в Австралии. Они различаются по пропускной способности, мощности, степени автоматизации и сокращению объема обрабатываемых отходов. В их основе лежит один или несколько следующих методов:

нагревание отходов минимум до 90-950 °C посредством микроволновых печей, радиоволн, горячего масла, горячей воды, пара или перегретых газов;

обработка отходов химикалиями типа гипохлорита натрия или диоксида хлора;

обработка отходов горячими химикалиями;

обработка медицинских отходов источником радиации.

а) Химические утилизаторы

В химических утилизаторах отходы подвергаются воздействию обеззараживающих химических веществ, в результате чего утрачивают свою эпидемиологическую опасность. Существует несколько таких способов нейтрализации отходов. Однако, поскольку получаемый в результате обработки продукт нуждался в нейтрализации, эти способы не нашли практического применения. Одной из наиболее удачных разработок можно считать химический утилизатор "Стеримед-1". В этих аппаратах происходит механическое измельчение загружаемых отходов (что делает их непригодными для повторного использования) с одновременной обработкой дезинфицирующей жидкостью "Стерицид", состоящей из глютарового альдегида, составов четвертичного аммония и алкоголя. За один цикл продолжительностью 15-20 мин. установка "Стеримед-1" способна переработать около 70л загружаемых отходов. Выгрузка отработанного дезинфектанта в подставленную предварительно емкость происходит автоматически, он сепарируется и сливается в канализацию. Установки перерабатывают практически любые медицинские отходы, кроме биологических. Следует избегать больших количеств стеклянных и пластиковых отходов, которые выводят из строя измельчитель.

Главный недостаток химических утилизаторов - необходимость постоянного использования дорогого запатентованного дезинфектанта. Кроме того, отмечаются повышенная шумность при работе аппарата и чересчур высокая влажность отходов на выходе. Дороговизна технического обслуживания и запасных частей (например, измельчителя) также заставляет некоторых потенциальных покупателей отказаться от приобретения таких установок.

б) Термохимические утилизаторы

Термохимические установки сочетают в себе нагревание отходов с их обработкой дезинфицирующими составами. На российском рынке представлена установка "Ньюстер" (Италия), в которой загруженные в реакционную камеру отходы измельчаются быстровращающимися массивными острыми ножами. Одновременно за счет трения измельчаемых отходов о стенки камеры происходит их нагревание до 150-160 °С. При этом в камеру впрыскивается раствор гипохлорита натрия (NaClO). Обеззараживание отходов происходит вследствие их нагрева и контакта с продуктами распада гипохлорита (газообразным хлором и окисью хлора). Токсичность и взрывоопасность выделяющихся газов обусловливают необходимость оснащения установки мощными фильтровентиляционными устройствами, что является ограничением в ее применении. Некоторые пользователи отмечают дороговизну сменяемых ножей, которые быстро выходят из строя, раздражение слизистых оболочек у обслуживающего персонала, а также повышенную шумность работы установки. К достоинствам аппарата стоит отнести хорошую производительность (100-130 л исходных отходов в час) и высокую степень измельчения, а следовательно, уменьшение объема отходов.

3) Механический способ переработки

Переработка медицинских отходов должна начинаться с определения степени изменения их свойств и выбора наиболее эффективной технологии их использования.

Высокое качество готовых изделий и стабильность технологического процесса могут быть обеспечены лишь при равномерном дозировании измельченных или гранулированных отходов и хорошем смешении их с исходным сырьем.

В процессе вторичного использования пластмасс необходимо предотвратить или уменьшить ухудшение их физико-механических и реологических свойств вследствие старения, вызываемого напряжением сдвига и нагреванием - термомеханическим воздействием, которому подвергаются полимеры при размоле, расплавлении и формовании. С этой целью в композиции на основе вторичных полимерных материалов вводят дополнительные стабилизаторы, которые позволяют без изменения технологических свойств полимеров сохранить их эксплуатационные характеристики [10].

Сбор и сортировка медицинских отходов являются наиболее слабым звеном в процессе организации переработки. Идеальная сортировка отходов должна обеспечить разделение их по видам, маркам, цвету, степени загрязненности, содержанию инородных материалов, физико-механическим свойствам, что требует больших затрат и делает утилизацию отходов неэффективной.

Наиболее простой и в то же время удовлетворяющей основным требованиям является сортировка, осуществляемая в процессе сбора медицинских отходов непосредственно на рабочем месте, то есть на стадии их образования.

Технологический процесс переработки вторичного полимерного сырья проходил по стандартной схеме:

измельчение;

отмывка;

сушка;

грануляция.

Отобранные медицинские отходы поступают на предварительную очистку. Вторичное сырье подается на загрузочный транспортер установки для предварительного измельчения.

Измельчение сырья происходит в результате взаимодействия зубчатого ротора, имеющего пластинчатые ножи, со стационарно закрепленной гребенкой [2].

Механизм разрушения полимерных материалов принципиально отличается от процессов, протекающих при измельчении низкомолекулярных соединений, так как энергия разрушения полимеров расходуется главным образом на механические потери. Поэтому оптимальные условия для измельчения отходов полимерных материалов возникают при высоких скоростях деформирования. Разрушению способствуют также снижение температуры, при которой материал становится стеклообразным, хрупким [5,11,12].

Далее материал поступает в моечную ванну, обеспечивающую промывку измельченного материала.

Мойка осуществляется в две стадии. Сначала промывается измельченный материал в системе с ПАВ, а затем просто водой. Материал далее подается в вибросито. Здесь происходит отделение загрязненной промывной воды, которая затем сливается в отстойник.

После вибросита материал поступает в центрифугу для просушки. Влажность вторичного сырья на выходе из центрифуги составляет 10%. Далее материал шнеком подается в сушильную камеру барабанного типа.

Сушка осуществляется путем обдува материала потоком горячего воздуха, поступающего от электробатареи.

На режим сушки оказывают влияние следующие показатели:

начальная влажность продукта, вес;

расход воздуха;

время прохождения продукта внутри установки;

Влажность вторичного сырья на выходе из сушильной камеры составляет 10%.

Конечная влажность просушенного материала должна быть не выше 1%.

После просушки материал поступает в бункер-накопитель, а затем с помощью питателей принудительно загружается в бункер экструдера для грануляции. Материал, проходя по цилиндру, уплотняется, расплавляется и гомогенизируется. Корректировку температурных режимов проводят в процессе работы в зависимости от свойств сырья.

Для устранения воздуха, газа и летучих веществ материальный цилиндр оснащен прорезями. Выйдя из цилиндра, расплав поступает в зону грануляции. Здесь материал продавливается через фильеру со многими отверстиями, а затем срезается вращающимися ножами. Гранулы под действием центробежной силы отбрасываются к стенкам, где охлаждаются потоком воздуха [4].

Самым оптимальным методов из всех выше изложенных является механический способ переработки, к как при этом методе практически не выделяется вредных веществ, и к тому же готовый продукт может использоваться повторно, поэтому в настоящее время способ механической переработки усовершенствуется, и начинает иметь массовых характер.

Различные структурные типы коммерческих полиэтиленов (ПЭ) сильно влияют на поведение этих материалов при вторичной переработке. Разумеется,разветвленность (короткими или длинными цепями) влияет на кинетику деструкции, а далее и на конечные свойства повторно переработанного материала, испытавшего нескольких этапов переработки. Это поведение имеет особое значение для тех пластмасс, которые подвергаются не только термомеханической деструкции во время переработки, но также и другим деструктивным воздействиям при дальнейшем использовании. Фотоокисление и прочие виды деструкции вызывают различные структурные и морфологические изменения, зависящие от строения ПЭ [13].

Молекулярная масса бывших в употреблении изделий является весьма высокой, потому что деструкция, испытываемая материалом этого типа, при краткосрочном использовании весьма незначительна. Последнее обстоятельство предполагает, что свойства вторично переработанного материала близки к таковым у исходного полимера.

Вторично переработанные полимеры испытывают, по крайней мере, два-три цикла переработки,и в каждом из них плавление вызывает дополнительную деструкцию материала. Кроме того, увеличение количества вторично переработанных полимеров и использование смесей из вторично переработанных и первичных материалов ведет к тому, что значительная доля рекуперированных пластиков перерабатывается вновь и вновь. Это означает, что свойства таких многократно переработанных полимерных материалов постоянно изменяются с увеличением числа циклов переработки в сторону их ухудшения.

Свойства восстановленного ПЭВП зависят не только от свойств утилизированных продуктов, но также от характера и числа циклов переработки. Кроме того, как на свойства расплавов, определяющих обрабатываемость полимера, так и на свойства твердого материала до некоторой степени влияет вторичная переработка.

Таким образом, необходимо знать связь между свойствами и циклами переработки,чтобы иметь возможность до некоторой степени предусмотреть вероятные характеристики вторично переработанных пластмасс, и следовательно, определить доступные для этих материалов сферы применения. Разумеется, конечные свойства будут зависеть не только от числа циклов переработки, но также отсвойств рекуперированных материалов, от характера переработки и ее условий.

У полимера, прошедшего через несколько циклов переработки на одношнековом экструдере, вязкость уменьшается с увеличением числа циклов вторичной переработки. Это означает что, при повторных экструзиях термомеханические напряжения, действующие на расплав, вызывают определенную деструкцию полимера.

Однако у полимера прошедшего через двухшнековый экструдер вязкость уменьшается только при высоких скоростях сдвига, а при низких скоростях сдвига эффект обратный. Термомеханическое напряжение вызывает как разрывы цепей, так и молекулярный рост, главным образом из-за образования длинных боковых ветвей и сшивания. Конечное молекулярное строение зависит от относительного вклада этих двух процессов.

Следовательно на конечные свойства вторично переработанного полимера влияет строение ПЭВП и характер перерабатывающего оборудования [11].

Полипропилен (ПП) имеет широкую область применения. Основным источником рекуперированного ПП являются контейнеры из-под аккумулятор, пленки, детали автомобилей и т.п. Во многих случаях строение, морфология и свойства вторично переработанного ПП очень близки к таковым у исходной полимера.

Существенное изменение строения и морфологии встречается в тех случаях, когда изделия из ПП попадают в жесткие условия работы, например, когда речь, идет об автомобильных бамперах, постоянно находящихся под открытым небом, трубах для горячей воды и т.д. Деградация ПП из-за потери стабилизаторов особенно скоротечна и опасна. Фактически ПП очень подвержен всем типам деструкции ввиду своего химического строения, в особенности из-за наличия лабильного третичного углерода в главной цепи. Явления деструкции при переработке усиливаются присутствием механического напряжения. Поэтому переработка и использование ПП возможны только при хорошей стабилизации материала.

Деструкция в ходе переработки может быть очень значительной, если перед каждой технологической операцией не вводится стабилизатор.

Безразмерная молекулярная масса рассчитывалась как отношение величины, полученной после каждого цикла переработки, к молекулярной массе исходного полимера. Кинетика деструкции зависит от механического напряжения, приложенного к расплаву. При снижении молекулярной массы и, следовательно, вязкости полимера механическое напряжение уменьшается и его влияние на деструкцию падает. Поэтому кинетика деструкции ускорена на первых циклах, когда молекулярная масса и механическое напряжение выше [12].

Изменение молекулярной массы сопровождается изменением кристалличности, причем уменьшение массы обычно влечет увеличение кристалличности; эти две тенденции сильно влияют на механические свойства, хотя и в различной стегни. Очевидно, что уменьшение молекулярной массы и увеличение кристалличности вызывает снижение относительного удлинения при разрыве, но эти взаимосвязанные изменения производят противоположный эффект на разрывное напряжение и модуль упругости. Оба этих параметра возрастают с увеличением молекулярной массы и кристалличности. Модуль упругости экструдированных образцов возрастает с числом циклов переработки. Столь различное поведение было объяснено изменением не только молекулярной массы, но и возрастанием кристалличности (из-за уменьшения молекулярной массы), что имеет большее значение для экструдированного ПП. Относительное удлинение, напротив, уменьшается в обоих образцах, причем в большей степени в полимере, переработанном литьем под давлением. Влияние повторных переработок неблагоприятно для разрывного удлинения: после пяти экструзий пластичный ПП становится хрупким.

Основной результат повторных циклов переработки заключается в уменьшении молекулярной массы при отсутствии заметного ветвления. Поэтому кристалличность растет. Уменьшение молекулярной массы и увеличение кристалличности вызывает уменьшение относительного удлинения (а также вязкоупругий переход), но по-другому влияет на жесткость. Модуль упругости и прочность при растяжении растут с ростом кристалличности и уменьшаются с падением молекулярной массы [11].

Утилизация изделий, состоящих из комбинации различных полимеров, является насколько трудоемкой, настолько и перспективной задачей. При создании вторичных материалов с допустимыми механическими свойствами из смесей пластиков отпадает необходимость в сортировке медицинских изделий, что должно положительно сказаться на себестоимости переработки.

Для достижения видимых успехов в утилизации многокомпонентных отходов необходимо вести переработку с максимально коротким циклом. Задача состоит в том, чтобы, с одной стороны, избежать лишних материальных затрат, а с другой - сократить время переработки, не давая возможности полимерам, входящим в состав материала, начать разрушаться. По этой причине необходимо выдерживать рабочую температуру низкой. Необходимо также выбирать им приложения, которые не требуют высоких механических свойств и не обладают значительными габаритами. Только так можно избежать серьезного влияния себестоимости переработки на конечную стоимость изделия, а также нивелировать невысокие механические свойства многокомпонентного полимера малыми размерами изделий формируемых из него.

С другой стороны смеси полимерных отходов можно рассматривать как композицию ПКМ и выбрав оптимальные условия переработки таких композиций получать сырье не многим отличающиеся от первичного [14].

В последние десятилетия ассортимент композиционных материалов, изготавливаемых из смесей или сплавов промышленно важных (базовых) полимеров, значительно расширился. Эффективным способом получения новых материалов, обладающих необходимыми свойствами, является смешение двух и более термопластов - сложный физико-химический процесс, протекающий под действием механических и температурных полей. Большинство полимеров несовместимы друг с другом, однако, направленно изменяя их морфологию, можно получать смеси с удовлетворительными эксплуатационными характеристиками.

Другой причиной повышенного внимания к полимер-полимерным композициям является то обстоятельство, что полимерные смеси подобного типа часто образуются в качестве отходов производства, и дешевые деградировавшие полимерные продукты могут быть использованы повторно. В силу как экономических, так и экологических причин с начала 80-х годов объем утилизации полимерных смесей и сплавов термопластичных материалов значительно вырос. Ужесточение требований к экологической чистоте производства и потребления полимерных продуктов заставляет исследователей сконцентрировать свои усилия на проблемах повторного использования ПО (60% от общего количества полимерных отходов) [12,14].

При условии надлежащего разделения, обработки или модификации этих материалов они могут стать доступным и дешёвым источником полимерного сырья, поскольку на их долю в экономически развитых странах приходится примерно 200 млн. т. твёрдых бытовых отходов в год.

Однако ввиду разнородного состава такого сложного сырья в ходе его повторного использования происходит образование ряда несовместимых ингредиентов, физические свойства конечного продукта ухудшаются, материалы становятся хрупкими. Расходы, связанные с развитием техники рециклинга и сортировкой сырья, т.е. с разделением его на отдельные совместимые типы полимеров, существенно увеличивают соотношение цена: свойства по сравнению с таким соотношением в производстве, основанном на использовании смесей первичных полимеров. Разные типы пластиков - термопласты, реактопласты смесевые композиционные многослойные материалы и т.п. - требуют разного подхода к переработке [15].

Анализируя проблему совместимости полимеров, необходимо учитывать не только термодинамические, но и химические аспекты, а именно взаимодействие между макромолекулами. Существуют два подхода к конструированию совместимых полимер-полимерных систем: путём соединения макромолекул химическими связями (синтез блок-сополимеров, взаимопроникающих сеток, сшивание компонентов смеси) и путём такого изменения химического строения полимеров, которое приводит к отрицательному значению свободной энергии смешения. Если полимеры имеют функциональные группы, способные к сильному взаимодействию, то некоторые из ингредиентов либо модифицируют, изменяя химическое строение мономерных звеньев, либо осуществляют сополимеризацию. При термодинамической несовместимости компонентов общая кристаллическая решетка не формируется (т.е. совместные кристаллы не образуются). Тем не менее, при этом возможно существование промежуточного (переходного) граничного слоя между ингредиентами ППК благодаря наличию совместных надмолекулярных структур, особой укладке цепей и отсутствию чётких границ раздела между элементами надмолекулярного порядка (даже в случае кристаллических полимеров). Этим в значительной степени определяется уровень и природа сил адгезионного взаимодействия в системе, на которые сильно влияет площадь истинного контакта фаз, микрореологические процессы и контактные реакции на межфазной границе. Специфика адгезионных взаимодействий зависит и от условий приготовления ППК: например, при механическом смешении компонентов, промежуточные слои образуются только в результате физического взаимодействия их частиц [14].

Один из путей получения новых материалов с улучшенными свойствами - создание микрогетерогенных композиций с регулируемой неоднородностью структуры. К таким материалам относят композиты, одним из ингредиентов которых является ПО. Экономико-экологический анализ "жизненного цикла" полимеров (включающего их синтез, переработку, повторное применение, и, наконец, окончательную утилизацию отходов) позволил поставить на первое место среди пластиков общего назначения именно ПО, а из их числа полипропилен (ПП) и полиэтилен низкого давления (ПЭНД). Этот выбор определяется также разнообразием смесей сплавов и композитов на основе ПО.

Во многих случаях, хотя далеко не всегда, в таких системах действительно достигается совмещение ингредиентов на молекулярном уровне. Определение подобных композиций как молекулярных следует воспринимать с известной долей условности, поскольку в процессе получения ППК смешение ингредиентов происходит не только на молекулярном уровне, но и на уровне микрофазовых образований, включающих большое число однотипных макромолекул. Кроме того, в ряде случаев нет возможности чётко разграничить способы получения ППК: многие из них могут образовываться по различным механизмам. В силу этих причин затруднена и формальная классификация ППК [12].

Для понимания специфики систем, включающих ППК, необходимо кратко рассмотреть способы анализа их термодинамических и физико-механических свойств.

Обозначим условно пару полимеров входящих в состав композиции 1 и 2 соответственно.

Использование простых физических смесей полимеров, состоящих из ингредиентов с взаимодополняющим комплексом свойств, не всегда приводит к желаемым результатам из-за термодинамической несовместимости большинства пар полимеров, которая вызвана малой энтропией смешения таких пар.

Поэтому композиции в той или иной мере распадаются на отдельные фазы, характеризующиеся слабой адгезией, что и обуславливает ухудшение свойств композиций.

Необходимым, но недостаточным условием термодинамической совместимости полимеров, является отрицательное значение свободной энергии смешения Gm

(1.1) (1.1)

Ввиду большой молекулярной массы полимеров изменение энтропии смешения  Sm

мало, следовательно, чтобы полимеры были совместимыми, изменение энтальпии смешения Sm

мало, следовательно, чтобы полимеры были совместимыми, изменение энтальпии смешения  Нm

должно быть или отрицательным, или равным нулю, или иметь очень малое положительное значение. Нm

должно быть или отрицательным, или равным нулю, или иметь очень малое положительное значение.

Согласно развиваемым представлениям лучше всего смешиваются не подобные по строению (составу) ингредиенты, а ингредиенты, в состав которых входят группы, противоположные по функциональности, способные образовывать водородные, донорно-акцепторные ионные,  -связи и другие. -связи и другие.

Предлагают удобное уравнение для вычисления свободной энергии смешения полимеров.

(1.2) (1.2)

где  gx

- средняя свободная энергия смешения полимеров друг с другом, отнесённая к 1г смеси; gx

- средняя свободная энергия смешения полимеров друг с другом, отнесённая к 1г смеси;

G3

, G3

,  G1

, G1

,  G2

- энергии Гиббса смешения полимеров 1,2 и их смеси с общим растворителем соответственно; G2

- энергии Гиббса смешения полимеров 1,2 и их смеси с общим растворителем соответственно;

-

массовые доли полимеров 1 и 2 в ППК. -

массовые доли полимеров 1 и 2 в ППК.

Во всех случаях смешение является результатом воздействия механического поля на материал, находящийся в рабочей зоне смесителя. Количественное описание любого процесса переработки полимеров в вязкотекучем состоянии, в том числе и смешение, основано на реологических уравнениях, характеризующих наиболее существенное свойство перерабатываемых материалов - вязкость. В экструдере загруженные компоненты подвергаются сложным воздействиям за счёт сдвига и изменения температурного профиля вдоль цилиндра экструдера. Вязкость и соотношение вязкостей фаз изменяется в зависимости от температуры в процессе перемещения материала вдоль шнека, и диспергирование может произойти на различных стадиях экструзии. Изучение влияния различных факторов на структуру и как следствие, на свойства полимер-полимерных систем позволит направленно регулировать ряд характеристик полимер-полимерной системы [10].

В процессе переработки и эксплуатации материал подвергается механохимическим воздействиям, термической, термо- и фотоокислительной деструкции.

К реакциям деструкции относятся реакции, протекающие с разрывом валентностей основной молекулярной цепи и с уменьшением молекулярной массы полимера без изменения его химического состава. При этом не учитываются концевые группы макромолекулы, составляющие очень малую ее долю.

По характеру продуктов распада различают деструкцию по закону случая и деполимеризацию. Первый вид деструкции в известной степени напоминает процесс, обратный реакции поликонденсации, при этом образующиеся осколки велики по сравнению с размером мономерного звена. При деполимеризации, вероятно, имеет место последовательный отрыв мономеров от конца цепи, т.е. реакция обратная росту цепи при полимеризации. Эти два вида деструкции могут протекать раздельно или одновременно [15].

При деструкции по закону случая молекулярная масса полимера обычно падает очень быстро, а при деполимеризации - значительно медленнее.

При эксплуатации полимерные материалы обычно подвергаются одновременному действию различных факторов, вызывающих деструкцию.

При кинетических исследованиях деструкции обычно определяют зависимость среднечисловой молекулярной массы от времени реакции, поскольку изменение числа молекул в единице времени пропорционально количеству разорванных связей. Установив химическими методами количество новых функциональных групп, появившихся при деструкции, можно непосредственно найти число разорванных связей. Если деструкция приводит к образованию свободных радикалов, то предварительно смешивают полимер с ингибитором, и по расходу ингибитора определяют количество разорванных связей (при каждом разрыве возникают два радикала, которые реагируют с ингибитором).

Склонность полимера к деструкции и характер этого процесса зависят не только от термодинамических, но также от кинетических факторов и от механизма деструкцию. В реакциях деструкции макромолекула участвует как одна целая частица, распадающаяся при разрыве любой связи на две самостоятельные кинетические частицы. Прочность связей в макромолекуле и скорость разрыва не зависят от степени полимеризации.

Деструкция высокомолекулярных соединений отличается от аналогичного процесса у низкомолекулярных веществ тем, что она, как правило, не приводит к образованию новых типов соединений [11].

Окислительная деструкция полимеров начинается в результате взаимодействия макрорадикалов с кислородом и озоном воздуха и активируется тепловой, световой и механической энергией; соответственно различают термо-, фото- и механоокислительные процессы. В реальных условиях эксплуатации полимеров процесс окисления сопровождается и тепловым, и световым, и механическим воздействиями. Свободные макрорадикалы в твердом полимере остаются после прекращения реакции полимеризации или они возникают под влиянием фотолиза, радиолиза, химического или механического воздействия. В твердом полимере их подвижность мала, и скорость их реакции с кислородом обычно больше скорости рекомбинации [15].

Скорость окислительной деструкции определяется скоростью диффузии кислорода в полимер и скоростью химического взаимодействия полимера с кислородом. Скорость диффузии кислорода в полимер наиболее высока, если полимер находится в растворе или расплаве. Полимеры, набухающие в воде, быстрее подвергаются окислительной деструкции, так как в этом случае также возрастает скорость диффузии кислорода в полимер. Чем выше степень кристалличности полимера, тем ниже скорость диффузии кислорода.

Окислительная деструкция насыщенных полимеров протекает медленнее по сравнению с ненасыщенными и может сопровождаться начальным возникновением перекисей; получающиеся при этом макрорадикалы могут давать полимерные перекиси, разлагаться с одновременным разрывом цепи, стабилизироваться путем рекомбинации диспропорционирования.

Рекомбинация макрорадикалов в твердом полимере протекает очень медленно, если процесс не активируется повышением температуры. Однако рекомбинация макрорадикалов с перекисными концевыми группами происходит с достаточно высокой скоростью, что объясняю: передачей кинетической цепи вдоль макрорадикала.

Склонность полиолефинов к окислению, их реакционная способность в реакциях окисления определяются структурой звеньев и плотностью упаковки макромолекул в полимере.

Полиэтилен при нагревании на воздухе окисляется медленно. Под влиянием света скорость реакции окисления резко увеличивается. Поглощение кислорода вызывает вначале понижение молекулярного веса полимера и температуры его размягчения. При нагревании частично окисленного полиэтилена молекулярный вес начинает увеличиваться в результате соединения макромолекул кислородными мостиками. Процесс старения полиэтилена сопровождается изменением не только химического состава макромолекул, но и их структуры. Скорость окисления полиэтилена несколько выше скорости окисления низкомолекулярных парафинов, что, очевидно, связано с наличием в его макромолекулах небольшого количества карбонильных и винильных звеньев. Световое воздействие приводит к разрушению макромолекул в тех местах, где находятся карбонильные группы.

Чем выше степень разветвленности полиэтилена, тем меньше его стойкость к действию кислорода из-за высокой концентрации  -водородных атомов в макромолекуле. Одновременно с увеличением степени разветвленности возрастает объем аморфной фазы в полиэтилене, где развивается процесс окисления. -водородных атомов в макромолекуле. Одновременно с увеличением степени разветвленности возрастает объем аморфной фазы в полиэтилене, где развивается процесс окисления.

Разрушение полипропилена кислородом воздуха проходит с большей скоростью, чем полиэтилена. Только при кратковременном нагревании полипропилена до 250-З00°С в присутствии антиоксидантов можно предотвратить его деструкцию и ухудшение механических свойств. Процесс старения полипропилена под действием тепла и света аналогичен старению полиэтилена: вначале преобладают процессы деструкции, и длина цепей полимера уменьшается, затем начинают развиваться процессы межмолекулярного взаимодействия, приводящие к полной потере эластичности и пластичности.

Частичное окисление часто является целенаправленным процессом модификации свойств полиолефинов. Наличие кислородсодержащих групп в составе полиолефинов повышает адгезионное взаимодействие полимерных пленок с защищаемыми поверхностями и адсорбцию азокрасителей, придает изделиям стойкость к окислительной деструкции под влиянием кислорода воздуха, увеличивает жесткость и деформационную устойчивость. В процессе окисления в полимере возникают группы, облегчающие прививку к нему другого полимера. Окислению целесообразно подвергать поверхностные слои готового изделия, применяя в качестве реагента смесь кислорода с озоном. В процессе направленного (контролируемого) окисления в полиолефинах появляются карбоксильные и гидроперекисные группы. Карбоксильные и гидроперекисные группы могут инициировать привитую сополимеризацию [16].

Изменение структуры полимера под влиянием теплового воздействия удается наблюдать только в инертной среде. Процесс термодеструкции может вызывать деполимеризацию полимера, деградацию его молекул, циклизацию до лестничных или графитоподобных структур. Преобладание какого-либо процесса определяется строением полимера и температурой.

Под влиянием высоких температур в инертных средах или в вакууме полимерные насыщенные углеводороды распадаются на полимерные осколки, размер которых тем меньше, чем выше температура и слабее связь С-С в основной цепи. Наибольшей прочностью характеризуется углерод - углеродная связь в основной цепи макромолекулы полиметилена. В полиэтилене углерод - углеродная связь ослаблена в местах боковых ответвлений и в местах окисления до гидроперекисных групп. В полипропилене, прочность связи С-С ослаблена присутствием в каждом звене метильной группы.

Эти особенности структуры полиолефинов ярко проявляются в процессе термодеструкции. Термодеструкция полиэтилена начинается при 290-300°С. Сначала происходит уменьшение молекулярного веса, и только выше 360°С начинается выделение низкомолекулярных продуктов деструкции. Распад молекул в интервале 290-360°С происходит преимущественно по ослабленным связям С-С основной цепи. В процессе деструкции при температуре до 290°С полиэтилен постепенно обогащается звеньями СН=СН.

Уменьшение молекулярного веса полипропилена становится заметным уже при температуре выше 230°С. Процесс деструкции сопровождается выделением летучих продуктов в результате разрыва макромолекул, прежде всего в местах окисления по связи углерод- -водород. Деструкция при более высоких температурах вызвана, по-видимому, переносом -водород. Деструкция при более высоких температурах вызвана, по-видимому, переносом  - водородного атома от третичного атома углерода к соседнему звену (как в случае полиэтилена в местах разветвлений). - водородного атома от третичного атома углерода к соседнему звену (как в случае полиэтилена в местах разветвлений).

Продукты деструкции постепенно, обогащаются осколками с ненасыщенными концевыми звеньями.

В большинстве случаев деструкция полимера по слабым связям или отрыв лабильных групп с рекомбинацией макрорадикалов опережает процесс деполимеризации. Деградация полимера проходит по радикально-цепному механизму, реже - по ионному механизму. Гемолитический распад макромолекул приводит к образованию двух радикалов.

Стойкость к термодеструкции зависит от прочности связи между атомами в основной цепи. Повышение прочности связи С-С в карбоцепных полимерах достигается подбором замещающих групп [15].

Механическая деструкция полимеров протекает под влиянием механических напряжений, превосходящих энергию химических связей в основных цепях макромолекул. Под действием механических напряжений в полимерах проходят одновременно два процесса: скольжение макромолекул относительно друг друга (вязкое течение) и разрыв ковалентных связей в местах наибольшей концентрации напряжений (механическая деструкция). Преобладание любого из этих процессов в линейных полимерах определяется прочностью химических связей, жесткостью макромолекул и величиной межмолекулярного взаимодействия.

Деструкция при механических воздействиях приводит к разрушению макромолекул на осколки, молекулярный вес которых зависит от природы полимера и условий нагружения.

Механическое напряжение вызывает преимущественно гомолитический разрыв макромолекул с образованием макрорадикалов.

При деструкции в присутствии кислорода образуются перекисные радикалы, которые инициируют развитие окислительных процессов, осложняющих рекомбинацию макрорадикалов и приводящих к понижению молекулярного веса линейного полимера или разрушению на случайные осколки сетчатого. В инертной среде макрорадикалы рекомбинируются. Образование связей происходит направленно (в соответствии с направлением механических сил), что проявляется в анизотропии свойств продуктов деструкции. В результате рекомбинации макрорадикалов может повыситься степень разветвленности макромолекул и увеличиться количество гель-фракции, так как часть линейного полимера превращается в сетчатый полимер. При механической деструкции эластичного сетчатого полимера рекомбинация макрорадикалов приводит к образованию новой полимерной сетки, более устойчивой к внешним воздействиям. Одновременно может происходить и диспропорционирование макрорадикалов, в результате которого понижается средний молекулярный вес полимера и становится уже его молекулярно-весовое распределение [12].

Существующие методы механической переработки предполагают переработку одноразовых шприцев в разобранном виде, то есть цилиндр отдельно, поршень отдельно. Необходимым условием данных методов является тщательная сортировка шприцев, что значительно усложняет процесс. Поэтому цель данной работы заключается в изучении способов совместной переработки различных полимерных материалов, таких как полиэтилен и полипропилен, из которого и состоит шприц.

Свойства полимеров ухудшаются из-за деструкции расплава (при переработке), термодеструкции, долговременного теплового старения (термоокисление) и влияния атмосферных условий (включая фотоокисление). Некоторые из этих процессов ускоряются под действием ничтожных количеств металлов. Физические (солнечная радиация и другие высокоэнергетические излучение, тепло) и агрессивные химические агенты (кислород и его активные формы, вредные примеси в атмосфере, такие как NOx

, или SO2

), усиленные механическим воздействием, атакуют полимер одновременно или в поочередно идущих процессах.

Различия в склонности полимерных материалов к деструкции определяются различиями в химическом строении, и, в частности, присутствием деструкционно-чувствительных компонентов. Прогрессирующая деструкция усиливается или (сенсибилизируется неполимерными включениями, в том числе примесями металлов различного происхождения и фотоактивными красителями и пигментам. Химические изменения сопровождаются изменением внешнего вида полимера пожелтение, потеря глянцевитости или прозрачности, поверхностное растрескивание и нежелательным изменением механических свойств (среди которых удлинение при разрыве, прочность при растяжении, ударная прочность). Для ликвидации химических и физических напряжений на различных этапах своей жизни полимерные материалы нуждаются в стабилизации. Используемые стабилизаторы классифицированы в соответствии с основными механизмами их функционирования [12].

Связь между строением стабилизатора и его общей эффективностью определена для всех классов основных стабилизаторов, применяемых либо в виде отдельных добавок, либо (намного чаще) в виде физических смесей, защищающих полимеры с помощью различных механизмов действия [15].

Добавки, улучшающие перерабатываемость и эластичность полимерных материалов, или растягивающие полимер за счет уменьшения вязкости расплава или температуры стеклования и модуля упругости без изменения его химической формулы, называются внешними пластификаторами, наполнителями или технологическими маслами.

В качестве "внешних" пластификаторов используются различные органические соединения. Они присоединяются к макромолекулам физическими (Ван-дер-ваальсовыми) силами и включают вещества с температурой кипения свыше 300 °С. Среди них такие соединения, как ди-2-этилгексилфталат, ди-2этилгексиладипат, олигомеры дикарбоновых кислот с молекулярной массой до 3500, сложные эфиры тримеллитовой кислоты, эпоксидированные жирные кислоты или органические фосфаты, например, три-2-этилгексилфосфат или 2-этилгексилдифенилфосфат. Большинство фосфатов действуют как пламегасящие агенты, причем некоторые из них, одновременно подавляют дым [12].

Неизвлекаемые пластификаторы - это, в основном, сополимеры с существенно более низкой температурой стеклования, например, полиэтиленсовинилацетат с содержанием приблизительно 45% винилацетата, тройной полимер этиленвинилацетат-монооксид углерода или хлорированный ПЭ используются как "внутренние" пластификаторы в полимерных изделиях, предназначенных для применения в медицине. Сочетание внутренних и внешних пластификаторов может обеспечить оптимальный баланс свойств [11].

Термопласты могут быть подвергнуты многократному расплавлению, что объясняется их молекулярным строением. Таким образом, их вторичное использование не влечет за собой особых проблем.

Предприятия, занимающиеся переработкой полимеров, давно знакомы с понятием вторичного использования, поскольку появление отходов связанных с технологией производства, в процессе изготовления изделий из полимеров неизбежно. Отходы измельчаются таким образом, чтобы избежать загрязнения и при наличии соответствующих условий, определенная их часть добавляется в первичное полимерное сырье.

Производство шприцев за короткое время достигло десятков миллионов штук в год. Полиэтилен и полипропилен, применяемый для их изготовления, практически не подвергается каким-либо структурным изменениям за короткий период эксплуатации, и представляет собой, таким образом, прекрасное сырье для вторичной переработки

Экструзионная линия по переработке одноразовых шприцев состоит из следующих стадий:

транспортировка отходов со слада к месту дробления;

транспортировка отходов по конвейерной ленте со встроенным металлодетектором;

передача отходов на ножевую дробилку мокрого размола;

процесс отмывания измельченных отходов в моечном лотке и одновременное отделение материала от посторонних примесей;

центробежная и термическая сушка материала;

очистка воды. Использованная вода фильтруется от посторонних включений и грязи и используется вновь;

полимерная масса подается на экструдер через смеситель силосного типа, который позволяет смешивать несколько партий;

процесс пластикации на экструдере;

нарезка стренгов на гранулы [4].

Технологическая схема получения гранул из отходов смеси полимеров изображена на рисунке 2.1

1-ножевая дробилка для мокрого размола; 2 - промывочный лоток; 3-центробежная и термическая сушилка; 4 - смеситель силосного типа; 5-экструдер; 6-ванна охлаждения; 7-сушилка.

Рисунок 2.1 - Технологическая схема получения гранул из медицинских шприцев

Прием вторсырья осуществляется в специальном помещении с хорошей вентиляцией. Поступаемые отходы вываливаются на сортировочный стол, представляющий собой решетку коробом внизу, предназначенным для мелкого мусора (песок, металлы и др.), крупные части отсортировываются вручную. Затем одноразовые шприцы взвешиваются, так как покупаются по весу, и упаковываются в передвижной контейнер, который передает на ножевую дробилку. Если отходы сильно загрязнены, рекомендуется проводить мокрый размол - в процессе измельчения подавать воду, смывающую загрязняющие полимерный материал частицы. Ножевая дробилка - это универсальный станок для измельчения "мягких и твердых" полимерных отходов. Размер частиц измельченного материала составляет от 6,5мм до 7,5мм.

После этого измельченный материал поступает в устройство, где происходит его мойка и разделение. Полимерная масса медленно проходит через промывочный лоток, перемещаясь в нем с помощью вращающихся на валу лопастей. Горячая вода, температурой 60-80°С, под давлением подается в ванну моющей машины, все тщательно перемешивается. Затем определенное время взвеси дают отстояться. В это время тяжелые примеси оседают на дне, а полипропилен и полиэтилен всплывает на поверхность, так как это самые легкие полимеры (не считая вспененных), имеют плотность 0,89 - 0,92 г/см3 [

17,18].

Грязь и частицы полимеров, плотность которых превосходит плотность воды, опускаются на дно, откуда время от времени удаляются. Фракция полимера снимается с поверхности воды и передается с помощью разгрузочного шнека на сушильную установку с одновременным предварительным обезвоживанием.

Вода, задействованная в процессе очистки отходов, фильтруется от посторонних включений и грязи и используется вновь. Циркуляция позволяет существенно снизить расход "технологической" воды.

Полимерная масса подается на экструдер через смеситель силосного типа, который позволяет смешивать несколько партий.

Очищенный регранулят поступает в бункер-накопитель, откуда пневмотранспортной сушилкой одновременно подсушивается и перемещается в бункер-накопитель экструдера.

Материал, проходя по цилиндру, уплотняется, расплавляется и гомогенизируется. Корректировку температурных режимов производят в процессе работы в зависимости от свойств сырья.

Для устранения воздуха, газа и летучих веществ материальный цилиндр оснащен прорезами. Выйдя из цилиндра, расплав поступает в зону грануляции. Здесь материал продавливается через головку экструдера с отверстиями, и в виде жгутов (диаметр 2 мм, количество 70 штук), которые сразу после выхода из головки режутся специальным устройством на гранулы, которые падают в воду. Далее гранулы сушатся в сушилке, остывают и попадают в бункер-накопитель и идут на упаковку в мешки [4].

В качестве вторичного сырья в данной дипломной работе используются одноразовые шприцы, после их использования. Поскольку шприц состоит на 50% из полиэтилена и на 50% полипропилена, то исходное сырье рассматривается как композиция так как в процесс переработки не входит отделение полипропиленовых частей от полиэтиленовых.

Линия переработки отходов состоит из:

ножевая дробильная установка (1 шт),

промывочный лоток,

циклон для очистки воды,

загрузочный бункер,

экструдер,

сушилка.

Если используется разноцветное исходное сырье, то его подвергают окрашиванию в единый цвет. Используют любые красители, цвет зависит от заказчика. Как правило, гранулы окрашивают в цвета более темные, чем первоначальное сырье [17].

Механизм разрушения полимерных материалов принципиально отличается от процессов, протекающих при измельчении низкомолекулярных соединений, так как энергия разрушения полимеров расходуется главным образом на механические потери. Это относится как к пластмассам, так и в еще большей степени к резинам, то есть материалам, способным к значительным обратным деформациям. Поэтому оптимальные условия для измельчения данного вида отходов возникают при высоких скоростях деформирования. Разрушению также способствует снижение температуры, при которой материал становится стеклообразным и, следовательно, более хрупким [10].

В процессе работы производительность установки постепенно падает вследствие затупления или поломки ножей. Поэтому при падении производительности измельчителя на 20-30% от первоначального значения при работе на одном материале необходимо затачивать и проверять ножи [9].

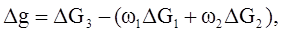

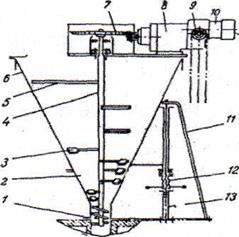

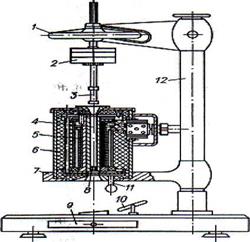

На рисунке 2.2 показана конструкция роторно-ножевого измельчителя.

1 - поворотная плита; 2 - электродвигатель; 3 - лоток; 4 - съемная калибрующая решетка; 5 - ротор; 6 - статор; 7 - маслоотражатели; 8 - ножи ротора; 9 - загрузочный бункер; 10 - маховик;

11 - упорные подшипники; 12 - маслодробители; 13 - регулируемые ножи статора; 14 - штуцер для подачи воды.

Рисунок 2.2 - Конструкция роторно-ножевого измельчителя

Криогенная техника измельчения полимерных отходов по сравнению с измельчением при комнатной температуре имеет ряд преимуществ. В частности, расход энергии на измельчение полимерных отходов на одной из таких установок, созданных и используемых в Японии для утилизации полимерных деталей выпускаемой фирмой "Хитачи" электробытовой аппаратуры, составляет 6 Вт ч/кг отходов [18, 19].

Для очистки дробленого полимерного материала от посторонних примесей, которые в полимерных отходах присутствуют в достаточном количестве, используем машину для отмывания и идентификации полимерных отходов. Моечная машина состоит из моечной ванны, электронасоса, установок для очистки и прогрева воды.

Моечная ванна представляет собой барабан, в него подается дробленый материал, затем под давлением заливается горячая вода (60-80 °С), и все тщательно перемешивается.

Затем взвесь отстаивается, а в это время происходит деление материалов по плотности. Материалы с плотностью, меньшей плотности воды (полиэтилен, полипропилен), всплывают на поверхность, а с большей плотностью (т.к процесс визуального отбора на стадии приемки вторсырья не идеален) - оседают на дне (медицинские иглы) вместе с инородными частицами - например, песка, и других видов материалов. После разделения материалов по плотности, специальные щупы собирают с поверхности весь всплывший материал и вываливают его в бункер-накопитель сушильного агрегата [19].

Вода, задействованная в процессе очистки отходов, фильтруется от посторонних включений и грязи и используется вновь. Циркуляция позволяет существенно снизить расход "технологической" воды. Полимерная масса подается на экструдер через смеситель силосного типа, который позволяет смешивать несколько партий [20].

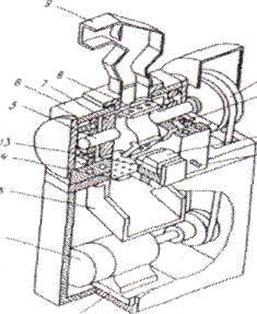

Новые методы отделения удельно легких видов полимеров от тяжелых связаны с применением гидроциклонов или центрифуг. Схема гидроциклона показана на рисунка 2.3 Принцип отделения основан на центробежных силах, при воздействии которых тяжелые частицы из водянистой полимерной суспензии выбрасываются наружу, а более легкие стекают внутрь гидроциклонов [17].

Решающие факторы, определившие выбор гидроциклона в данной работе:

невысокая стоимость;

невысокие эксплуатационные расходы;

простое обслуживание;

высокая производительность.

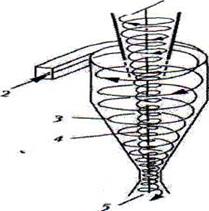

После дробления и окончательной промывки термопласт загружают в экструдер-гранулятор через загрузочный бункер, с помощью пневмозагрузчика. Операция загрузки требует особого внимания, так как самое кратковременное прекращение подачи материала приводит к падению напора расплава в машине, нарушению технологического процесса и получение гранул неправильной формы. Для крошки и стружки загрузочные бункеры оснащаются мешалками-ворошителями, изображенной на рисунке 2.4 [19].

Рисунок 2.3 – Гидроциклон

легкая фракция; 2-суспензия; 3 - периферийный вихрь; 4 - внутренний вихрь; 5-тяжелая фракция.

1-фланец; 2-нижняя часть воронки; 3-наклонные лопатки; 4-вертикальный вал; 5-планки; 6-верхняя часть воронки; 7-коническая передача; 8-редуктор; 9-вариатор; 10-электродвигатель; 11,13 - стойка для закрепления бункера на экструдере; 12-домкрат для подъема и поворачивания бункера.

Рисунок 2.4 - Загрузочный бункер с ворошителем одношнекового экструдера.

Поустройству и принципу работы основного узла, продавливающего расплав в головку, экструдеры подразделяются на: шнековые, безшнековые и комбинированные.

Устройство экструдера.

В отдельных случаях применяются безшнековые, или дисковые, экструдеры, в которых рабочим органом, продавливающим расплав в головку, является диск особой формы. Движущая сила, продавливающая расплав, создается в них за счет развития в расплаве нормальных напряжений, направленных перпендикулярно касательным (совпадающим с направлением вращения диска). Дисковые экструдеры применяются, когда необходимо обеспечить улучшенное смешение компонентов смеси.

Комбинированные экструдеры имеют в качестве рабочего органа устройство, сочетающее шнековую и дисковую части, и называются червячно-дисковыми. Применяются для обеспечения хорошего смесительного эффекта, особенно при переработке композитов. На них перерабатываются расплавы пластмасс, имеющие низкую вязкость и достаточно высокую эластичность.

Шнековые экструдеры могут быть различных типов: одно - и двухшнековые; одно - и двухступенчатые; универсальные и специализированные; с осциллирующим (вдоль оси) и одновременно вращающимся шнеком; с зоной дегазации и без нее; с вращением шнеков в одну и в противоположные стороны и т.п. Наиболее простым является одношнековый экструдер без зоны дегазации. Основными элементами экструдера являются обогреваемый цилиндр, шнек (с охлаждением или без него), сетки, размещаемые на решетке, и формующая головка. В зависимости от природы полимера, технологических режимов переработки применяются шнеки различного профиля, в частности с различным характером изменения глубины нарезки по длине шнека. В зависимости от вида выпускаемого изделия применяют либо коротко-, либо длинношнековые машины, т.е. с малым или большим отношением длины к диаметру шнека. Значения диаметра и отношения длины к диаметру являются основными характеристиками одношнекового экструдера. Параметрический ряд отечественных экструдеров построен по диаметрам шнека:

D = 20; 32; 45; 63; 90; 125; 160; 200; 250; 320мм.

В наименовании типоразмера червячного пресса указываются L и D

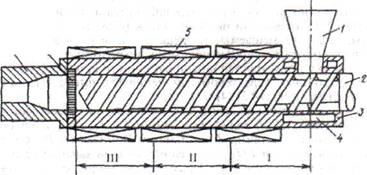

На рисунке 2.5 показана схема одношнекового экструдера

Технологический процесс экструзии складывается из последовательного перемещения материала вращающимся шнеком в его зонах: питания (I), пластикации (II), дозирования расплава (III), а затем продвижения расплава в каналах формующей головки и охлаждения экструдата [20].

Рисунок 2.5 - Схема одношнекового экструдера

1-бункер; 2-шнек; 3-цилиндр; 4 - полость для циркуляции воды; 5-нагреватель; 6-решетка с сетками; 7 - формующая головка, I, IIIII - технологические зоны

Деление шнека на зоны I-Ш осуществляется по технологическому признаку, и название зоны указывает на то, какую операцию в основном выполняет данный участок шнека. Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой.

Цилиндр также имеет зоны обогрева определенной длины. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I-III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Рассмотрим поведение материала последовательно на каждом этапе экструзии.

Изменение уровня заполнения бункера материалом по высоте также влияет на полноту заполнения шнека. Поэтому бункер снабжен специальными автоматическими уровнемерами, по команде которых происходит загрузка бункера материалом до нужного уровня. Загрузка бункера экструдера осуществляется при помощи пневмотранспорта.

Питание шнека зависит от формы частиц сырья и их плотности. Гранулы, полученные резкой заготовки на горячей решетке гранулятора, не имеют острых углов и ребер, что способствует их лучшей сыпучести. Гранулы, полученные холодной рубкой прутка-заготовки, имеют острые углы, плоское сечение среза, что способствует их сцеплению и, как следствие, ухудшению сыпучести. При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться, и прекратится их подача на шнек (образуется так называемый "козел").

Для предотвращения перегрева этой части цилиндра в нем делаются полости для циркуляции охлаждающей воды.

Зона питания (I). Поступающее из бункера сырье заполняет межвитковое пространство шнека зоны I и уплотняется. Уплотнение и сжатие в зоне I происходит, как правило, за счет уменьшения глубины нарезки шнека. Продвижение осуществляется вследствие разности значений силы трения полимера о внутреннюю поверхность корпуса цилиндра и о поверхность шнека. Поскольку поверхность контакта полимера с поверхностью шнека больше, чем с поверхностью цилиндра, необходимо уменьшить коэффициент трения полимера о шнек, так как в противном случае материал перестанет двигаться вдоль оси шнека, а начнет вращаться вместе с ним. Это достигается повышением температуры стенки цилиндра (нагревом) и понижением температуры шнека (охлаждением водой в зоне I).

В зону подается тепло от нагревателей, расположенных по периметру цилиндра. Если температура цилиндра такова, что начинается преждевременное плавление полимера у его стенки, то материал будет проскальзывать по этой поверхности, т.е. вращаться вместе со шнеком. Поступательное движение материала прекращается. При оптимальной температуре полимер спрессован, уплотнен и образует в межвитковом пространстве твердую пробку. Лучше всего, если такая скользящая пробка образуется и сохраняется на границе зон I и II. Свойства пробки во многом определяют производительность машины, стабильность транспортировки полимера, величину максимального давления и т.д.

Зона пластикации и плавления (II). В начале зоны II происходит подплавление полимера, примыкающего к поверхности цилиндра. Расплав постепенно накапливается и воздействует нa убывающую по ширине пробку. Поскольку глубина нарезки шнека уменьшается по мере продвижения материала от зоны I к зоне III, то возникающее давление заставляет пробку плотно прижиматься к горячей стенке цилиндра, где и происходит плавление полимера.

В зоне пластикации пробка плавится также и под действием тепла, выделяющегося вследствие внутреннего, вязкого трения в материале в тонком слое расплава, где происходят интенсивные сдвиговые деформации, - материал пластицируется. Последнее обстоятельство приводит к выраженному смесительному эффекту. Расплав интенсивно гомогенизируется, а составляющие композиционного материала перемешиваются.

Конец зоны II характеризуется распадом пробки на отдельные фрагменты. Далее расплав полимера с остатками твердых частиц попадает в зону дозирования. Уменьшающаяся глубина нарезки шнека создает давление, которое необходимо для продавливания расплава через фильтрующие сетки, подачи его в головку, уплотнения и в итоге - для выхода сформованного изделия.

Основной подъем давления Р расплава происходит на границе зон I и II. На этой границе образующаяся пробка из спрессованного материала как бы скользит по шнеку: в зоне I это твердый материал, в зоне II - плавящийся. Наличие пробки и создает основной вклад в повышение давления расплава. Запасенное на выходе из цилиндра давление расходуется на преодоление сопротивления сеток, течения расплава в каналах головки и формования изделия.

Зона дозирования (III). Продвижение гетерогенного материала (расплав, частички твердого полимера) сопровождается выделением внутреннего тепла, которое является результатом интенсивных сдвиговых деформаций в полимере. Расплавленная масса продолжает гомогенизироваться, что проявляется в окончательном плавлении остатков твердого полимера, усреднении вязкости и температуры расплавленной части. В межвитковом пространстве расплав имеет ряд потоков, основными из которых являются продольный и циркуляционный. Величина продольного потока (вдоль оси шнека) определяет производительность экструдера Q, а циркуляционного - качество гомогенизации полимера или смешения компонентов. В свою очередь, продольный поток складывается из трех потоков расплава: прямого, обратного (по шнеку) и потока утечек [18].

Течение расплава через сетки и формующую оснастку. Расплав вращающимся шнеком продавливается через решетку, к которой прижаты металлические сетки. Сетки фильтруют, гомогенизируют и создают сопротивление движению расплава, на них теряется часть давления. Проходя через систему фильтрующих сеток, порции полимерного расплава с большей вязкостью задерживаются на сетках. Этого времени должно хватить для того, чтобы порция расплава достигла нужной температуры. Сверхвысокомолекулярные фракции полимера и различные примеси задерживаются сетками и через некоторое время их вместе с сеткой удаляют из цилиндра экструдера.

После прохождения сеток гомогенизированный расплав под остаточным давлением (Р=5,0-35 МПа) продавливается в формующую оснастку и, приобретая определенный профиль, выходит практически под очень небольшим избыточным давлением из фильерной части головки [20].

Фильера (решетка) -

пластина или колпачок, в донышке которого имеются калиброванные отверстия, расположенные в определенном порядке. На фильере происходит разделение общего дозированного расплава на ряд струек.