№1 Назначение и разновидности фильтров

Фильтры

предназначены для очистки рабочей жидкости от механических примесей, попадание которых в зазоры сопрягаемых деталей приводит к задиру рабочих поверхностей, заклиниванию перемещающихся деталей и выводу из работы гидромашины. Поэтому от чистоты рабочей жидкости зависят надежность и срок службы гидропривода.

Рабочая жидкость загрязняется как за счет попадания в нее посторонних тел извне, так и за счет продуктов разрушения и износа трущихся поверхностей. В гидроприводах горных машин и крепей основным источником загрязнения жидкости является запыленность шахтной атмосферы.

В качестве фильтрующих материалов применяют пластинки, металлические сетки, ткань, войлок, бумагу, керамику и т. п. Фильтрующий материал должен также обладать механической прочностью, иначе, разрушаясь сам, он будет загрязнять жидкость. Чем меньше поры фильтрующего материала, тем лучше очистка. Однако с уменьшением пор увеличивается сопротивление фильтра и снижается его пропускная способность.

Степень очистки оценивается по наименьшему размеру d

частиц, задерживаемых фильтром. При этом различают следующие виды фильтров для очистки:

грубой d 0,lмм; 0,lмм;

нормальной - d 0.01мм; 0.01мм;

тонкой - d 0.005 мм. 0.005 мм.

В гидроприводе горных машин фильтры, как правило, устанавливаются последовательно с насосами на всасывающей, напорной или сливной магистрали.

Для грубой очистки используют сетчатые, проволочные, пластинчатые фильтры, а для тонкой очистки - картонные, бумажные, фетровые, метало - и минералокерамические.

Сетчатые фильтры обычно выполняются с несколькими фильтрующими сетками. Размер ячеек этих сеток уменьшается в направлении движения потока жидкости.

Проволочные фильтры представляют собой трубу с большим количеством радиальных отверстий или пазов, на наружной поверхности, которой навивается калиброванная проволока круглого или трапециевидного сечения; зазор между проволоками обеспечивает необходимую фильтрующую щель.

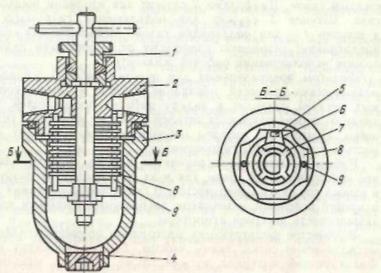

Пластинчатый фильтр грубой очистки (рис.) состоит из корпуса 3

и соединенной с ним на резьбе крышки 2.

В крышке на двух стойках 9

закреплен фильтрующий пакет 8

из пластин с прокладками 7. На стойке 5 закреплен пакет скребков 6, состоящий из пластин, входящих в щели между пластинами фильтра.

Реклама

Фильтрующий пакет может поворачиваться вместе с осью /, при этом неподвижно закрепленные скребки 6

будут очищать кольцевые щели между пластинами фильтрующего пакета. Снятая грязь удаляется из корпуса через отверстие, закрытое пробкой 4.

Бумажные фильтроэлементы для тонкой очистки изготовляю" из высокосортных хлопковых волокон или древесной целлюлозы. Для придания бумаге повышенной механической прочности ее пропитывают спиртовым раствором бакелитового лака и смолы с последующей просушкой.

Уплотнения

являются важными элементами и предназначаются для исключения утечек рабочей жидкости в неподвижных соединениях и через зазоры между перемещающимися деталями. Герметизация является одной из наиболее важных задач при создании гидромашин. К уплотнениям предъявляются бедующие требования: непроницаемость, малые потери на трение при перемещении, износоустойчивость уплотнения и уплотняемых поверхностей, надежность, простота и невысокая стоимость.

Герметизация неподвижных соединений в горном машиностроении выполняется обычно при помощи круглых уплотнительных колец из маслостойкой резины. Кольца укладываются в специально проточенные канавки на соединяемых деталях. Эффект герметизации достигается деформацией резинового кольца за счет соответствующей проточки канавки и усилия стягивания соединяемых деталей.

Круглые кольца из резины совместно с жесткими кольцами из фторопласта применяют для подвижных соединений при поступательном движении сопрягаемых деталей. Для уплотнений сопрягаемых поверхностей при вращательном их движении применяются специальных профилей кольца и кольцевые спиральные пружины. При контакте уплотнения с запыленной атмосферой шахты и при других тяжелых условиях устанавливаются специальные грязезащитные уплотнения.

Выбор типа уплотнения зависит от используемой рабочей жидкости, давления, скорости и характера перемещения уплотняемых поверхностей, температуры. Мягкие уплотнения, несмотря на высокие герметизирующие свойства, применяются только для тихоходных машин с небольшим количеством рабочих циклов за весь срок службы, например, в гидроцилиндрах. Следует заметить, что основные рабочие элементы объемных гидромашин — поршень и цилиндр, а также распределитель обычно не имеют специальных уплотнительных устройств, а герметизация рабочих полостей осуществляется зазорами в несколько микрон.

Реклама

№2 Назначение, достоинства и недостатки цилиндрической, конической, червячной и планетарной передач

Одно из перспективных направлений при проектировании новых очистных комбайнов — применение планетарных механизмов на выходных ступенях редуктора исполнительного органа. Это позволит при сохранении размеров основных узлов увеличить энерговооруженность очистных комбайнов и снизить частоту вращения исполнительных органов. Планетарный редуктор применяется на современном узкозахватном комбайне 2КШЗ и во вновь разрабатываемых комбайнах типа РКУ. Планетарные редукторы широко используются фирмой «Эйкгофф» (ФРГ) в передаточных механизмах узкозахватных комбайнов, энерговооруженность которых в настоящее время достигает 300 кВт на один привод.

Червячные передачи требуют соблюдения особого режима смазки, в передаточных механизмах комбайнов не используются, но находят применение в редукторах некоторых лебедок (например, 1ЛГНК.) в качестве самотормозящихся передач.

Цепные передачи в очистных комбайнах применения не получили вследствие трудности натяжения цепей, большого шума при работе.

Кинематическая связь передаточного механизма с приводным двигателем осуществляется с помощью управляемой зубчатой соединительной муфты. Она отличается малыми габаритами, высокой нагрузочной способностью и хорошо компенсирует перекосы и смещения валов. Для облегчения включения муфты и обеспечения ее долговечности включение необходимо производить при затухающих оборотах приводного двигателя, когда относительная частота вращения элементов муфты мала.

№3. Достоинства и недостатки гидравлических механизмов перемещения

Гидравлический механизм перемещения

имеет вариатор, у которого силовой контур образуют насос Н

и гидромотор ГМ,

соединенные гидролиниями. Рабочая жидкость, нагнетаемая насосом И,

приводит во вращение гидромотор ГМ

и последующую кинематическую цепь. Регулируя посредством насоса частоту вращения гидромотора и реверсируя его, изменяют скорость и направление перемещения. В гидравлических механизмах перемещения очистных комбайнов большое распространение получили насосы и гидромоторы радиально-поршневого типа (Г405) и небольшое — аксиально-поршневого («Урал-33», «Урал-37»). Последние, достаточно подробно представленные в предыдущем издании учебника [271, подлежат замене на вновь создаваемые улучшенной конструкции, а поэтому не рассматриваются.

В механизмах перемещения применяют насосы регулируемой подачи, а гидромоторы — нерегулируемой.

Насос Н

и гидромотор ГМ

являются гидромашинами объемного типа. Особенности этих гидромашин: использование жидкости, практически несжимаемой в диапазоне рабочих давлений, в качестве энергоносителя и передача энергии при помощи статического давления этой жидкости. Применение объемных гидромашин в механизме перемещения обеспечивает: его малые габариты, жесткую характеристику (скорость перемещения, практически, не зависит от усилия перемещения), надежную защиту от перегрузок и простое, легко автоматизируемое управление. Характеристики гидромоторов выражают через рабочий объем q

,

который соответствует объему жидкости, протекающей через двигатель в течение одного полного оборота вала.

Рабочей жидкостью в гидравлическом механизме перемещения является минеральное масло И-40А. это масло обладает необходимой вязкостью и смазывающей способностью, оно не разрушает уплотнения на каучуковой основе.

Температура масла во время работы не должна превышать 60 °С. Размеры загрязняющих масло частиц должны быть не более 10—40 мкм в зависимости от величины рабочего давления и конструкции вариатора скорости.

Гидравлический механизм перемещения обеспечивает: достаточно большие максимальное тяговое усилие (до 300 кН) и скорость перемещения (до 6—10 м/мин); бесступенчатое регулирование скорости перемещения в широком диапазоне; надежную защиту от перегруза (посредством предохранительного клапана); возможность автоматизации режима работы комбайна. Благодаря этим преимуществам гидравлический механизм широко применяется в подавляющем большинстве очистных комбайнов, вытеснив механизмы перемещения с механическими вариаторами скорости (храповичные и фрикционные).

№4. Привести и охарактеризовать кинематическую схему комбайна

I

КШЭ

Предназначен для механизации выемки угля на пологих пластах мощностью 2—4,2 м с углом падения до 35° по простиранию и до 10° по падению и восстанию при сопротивляемости угля резанию до 3 кН/см и коэффициенте крепости породных прослойков f<4. Выпускается трех типоразмеров. Выемка угля может производиться как по челноковой, так и по односторонней схемам с рамы забойного конвейера в составе механизированных комплексов 2УКП, КМ130 (П1800, П2000), 4КМ130 (П2240). Исполнительный орган комбайна состоит из двух шнеков одинакового диаметра, симметрично расположенных по концам корпуса машины, что обеспечивает работу в лаве без предварительной подготовки ниш при условии размещения приводных головок конвейера на штреках. Отработка комбайном концевых участков лавы производится косыми заездами. Регулировка шнеков по мощности и гипсометрии пласта осуществляется гидродомкратами. Шнеки диаметром 2000 мм оснащены тангенциальными резцами РКС2 с креплением в кулаках стопорным кольцом ЗШ205К.000, диаметром 1800 мм—резцами ЗР4.80 с креплением фиксаторами ПБК.001; на забойном торце шнека установлены резцы ШБМ2С-1-1-04. Комбайн оснащен двумя бесцепными механизмами подачи с электроприводом от электродвигателей постоянного тока ДРК-14. Перемещение осуществляется перекатыванием зубчатых колес механизмов подачи по цевочной рейке, закрепленной на завальной стороне забойного конвейера. Каждый механизм подачи оснащен дисковым (фрикционным) тормозом, предназначенным для удержания комбайна на наклонных пластах от сползания вниз при отсутствии давления в гидросистеме. Комбайн опирается на рештачный став (раму) конвейера четырьмя опорными лыжами, две из которых—завальные—оснащены захватами, передвигающимися по круглой направляющей и удерживающие комбайн на конвейере, а также ориентирующие ведущие зубчатые колеса механизма подачи относительно продольной оси цевочной рейки бесцепной системы подачи. Забойные опоры оснащены домкратами для регулирования корпуса комбайна относительно забоя. Для пылеподавления комбайн оборудован системой орошения: имеется внутреннее орошение с подачей воды через полые валы шнеков непосредственно к резцам в зону разрушения угля и внешнее — с подачей воды в зону погрузки и межшнековое пространство для ограничения распространения пылевого облака. На комбайне установлено ограждение, предотвращающее переброс угля от верхнего шнека в зону нахождения машиниста комбайна. На завальной стороне корпуса комбайна расположен кронштейн, предназначенный для закрепления траковой цепи и перемещения ее по желобу кабелеукладчика за движущимся комбайном. Электрооборудование комбайна выполнено во взрывобезопасном исполнении и пригодно для эксплуатации в шахтах, опасных по газу или пыли. Управление комбайном производится с выносного пульта управления. Управление скоростью подачи автоматическое в зависимости от нагрузки электродвигателя.

Техническая характеристика комбайна 1КШЭ.

| Исполнительный орган: |

| I типоразмера |

2—4,25 |

| II типоразмера |

2,0—4,05 |

| III типоразмера |

1,8—3,95 |

| I типоразмера |

190 |

| II типоразмера |

350 |

| III типоразмера |

250 |

| Тип |

шнековый |

| I и II типоразмеров |

2,0 |

| III типоразмера |

1,8 |

| ширина захвата шнеком, м: |

| Ø2 м |

0,5 |

| Ø1,8 м |

0,63 |

| скорость резания шнеком, м/с: |

| Ø2м |

3 |

| Ø1,8 м |

2,7 |

| Механизм подачи: |

| Тип |

Электрический, бесцепной |

| скорость подачи, м/мин |

5,2 |

| рабочее тяговое усилие, кН |

350 |

| Электродвигатель: |

| основной: |

| тип |

ЭКВ5-200 |

| число |

2 |

| мощность, кВт |

200 |

| механизма подачи: |

| тип |

ДРК14 |

| мощность, кВт |

13,9 |

| напряжение, В |

250 |

| Система орошения: |

| насосная установка |

1УЦНС-13 |

| водовод забойный |

ВЗН-32 |

| вентиль электромагнитный |

ВЭГ-ЗМ |

| Габариты комбайна, мм: |

| длина (по корпусу) |

8750 |

| ширина (корпуса) |

950 |

| длина (по зубцам шнеков): |

| I, II типоразмеров |

10154 |

| III типоразмера |

10354 |

| высота (корпуса от почвы в зоне крепи): |

| I типоразмера |

1840 |

| II, III типоразмеров |

1640 |

| Масса комбайна, кг: |

| I типоразмера |

31 150 |

| II типоразмера |

31 050 |

| III типоразмера |

30950 |

№5. Назначение, область применения, технологическая схема работы струговых установок

Струговая выемка — один из наиболее прогрессивных способов добычи угля. Ее преимуществами являются, возможность эффективной механизации выемки из тонких пластов, простота конструкции, хорошая сортность добываемого угля.

Наибольшее применение получили быстроходные зубчатые струговые установки статического действия. Режущий инструмент (резцы) этих установок в результате постоянного прижатия к забою и натяжения тяговой цепи находятся работе в постоянном (статическом) контакте с разрушаемым массивом угля, снимая стружку угля толщиной 50—150 мм. Однако, область применения таких стругов ограничена в связи с возможностью разрушения углей не свыше средней крепости.

В России и за рубежом ведутся работы по созданию стругов динамического действия для разрушения крепких и вязких углей.

Применение струговой выемки целесообразно при следующих горно-геологических условиях: тонкие и средней мощности (не более 2 м) пласты с крепостью угля не выше средней А < 2,0-f=2,5 кН/см по прибору ДКС-2 с ясно выраженным кливажем под углом 5—40° к линии забоя и эффективным отжимом угля под влиянием горного давления; залегание пласта спокойное; кровля не ниже средней устойчивости; почва достаточно плотная, не разрушающаяся при работе струга.

Применение струговой выемки осложняется и даже становится невозможным при наличии в пласте крупных крепких включений колчедана, кварцита, породных прослойков или у кровли пласта крепкого слоя угля, для разрушения которого необходимо предварительное проведение буровзрывных работ, что осложняет организацию работ в очистном забое. Наличие в нижней части пласта крепкого слоя угля (земпнка) и слабая неровная почва также препятствуют применению струговой выемки.

По сравнению с выемкой комбайнами при струговой выемке лучше сортность угля, ниже удельные энергозатраты и меньше пылеобразованне, так как разрушение угля осуществляется крупным срезом (сколом) и ведется в зоне максимального отжима угля;

более безопасные условия для отработки пластов, опасных по газу и пыли и особенно по внезапным выбросам угля и газа;

возможность эффективной выемки весьма тонких пластов мощностью 0,4—0,7 м;

проще схема организации работ по длине лавы;

менее сложные средства комплексной механизации и автоматизации* производственных процессов в очистном забое.

Кроме того, струговые установки более просты по конструкции и не имеют передачи электроэнергии по силовому гибкому кабелю к движущейся машине.

Учитывая все эти преимущества, следует во всех случаях, когда позволяют горно-геологические и технические условия, применять струговую выемку угля.

Виды стругового оборудования. По компоновке и назначению различают следующие виды стругового оборудования:

скреперо-струго-таранные установки в комплекте с индивидуальной крепью для механизации выемки и доставки угля из весьма тонких и тонких пластов мощностью 0,3—0,8 м с углом падения до 90° и некрепкими углями при боковых породах не ниже средней устойчивости (УС2У и др.);

струговые установки в комплекте с индивидуальной крепью для механизации выемки и доставки угля из тонких и средней мощности пластов (0,6—2,0 м) с углом падения до 35°, с углями не выше средней крепости. При боковых породах не ниже средней устойчивости (УСТ2М, С075, СН75, УСБ67Л1 и др.);

струговые очистные комплексы с механизированными крепями для комплексной механизации процессов выемки и доставки угля, крепления и управления горным давлением из тонких и средней мощности пластов (0,6—2,0 м) с углом падения до 35°, с углями не выше средней крепости, боковыми породами не ниже средней устойчивости (комплексы 1КМС97, IKMC98, ЮМКСи др.). Струговые комплексы — это, по существу, струговые установки с конструктивно привязанными к ним механизированными передвижными крепями; струговые агрегаты обычно фронтального типа, предназначены для комплексной механизации очистных работ из тонких и средней мощности пластов с разными углами падения, углями средней крепости, боковыми породами не ниже средней устойчивости (АКЗ, 1АЩН и др.). агрегат представляет собой комплекс машин, связанных между собой технологически и кинематически, конструктивно соединенных базовыми элементами в единую систему.

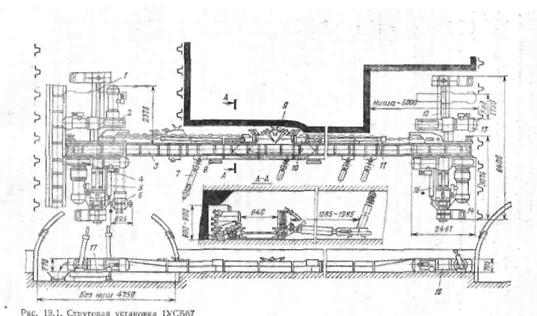

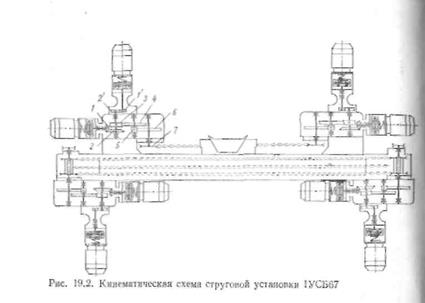

Кинематическая схема струговой установки 1УСБ67.

Кинематическая схема струговой установки 1УСБ67 показана на рис. 19.2. Передача крутящего момента от двух электродвигателей привода струга осуществляется через их гидромуфты на общий вал редуктора через коническую 1—2

и цилиндрическую I

—2

передачи. Далее крутящий момент передается через две цилиндрические зубчатые пары 3

—4

и 5—6

на приводную звезду 7 тяговой цепи струга.

Задача

Выбрать тип очистного комбайна, вычертить компоновку комбайна с его технической характеристикой, определить теоретическую, техническую, эксплуатационную производительности комбайна, рассчитать нагрузку на очистной забой.

Данные:

1. мощность пласта, м – 2,4 (m); 2. угол наклона, град – 12(β);

3. длинна лавы, м – 150(L); 4. угольная масса угля, т/м - 1,3(γ); - 1,3(γ);

5. сопротивляемость угля резанию, кн/м -2,2 (А);

6. коэфф-т надежности – 0,85(Кн);

7. расход резцов, шт/т-0,1(п);

8. время замены 1 резца, мин – 1,0 (Т).

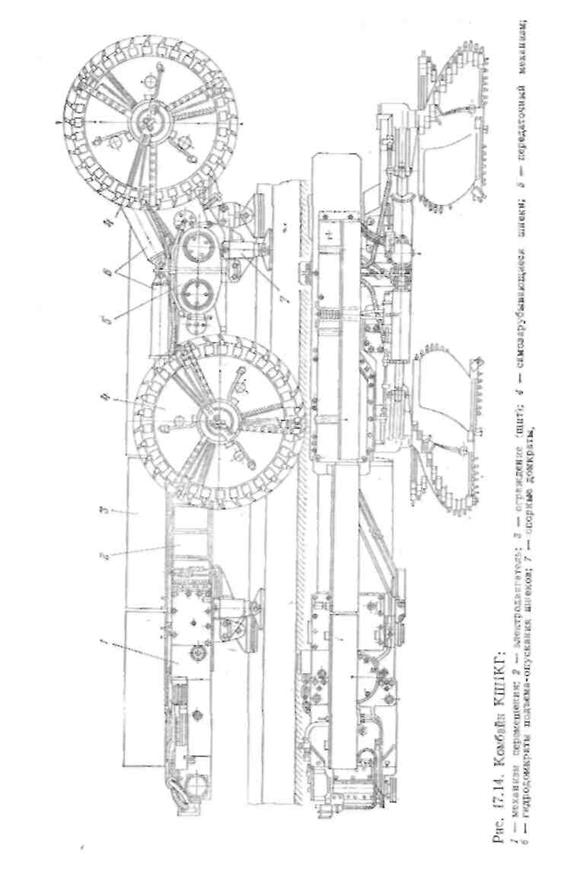

По всем приведенным характеристикам, целесообразно применить комбайн марки КШ1КГ.

Комбайн КШ1КГ (рис. 17.14) предназначен для механизации выемки угля из пологих (до 25°) пластов мощностью 1,35—2,8 м (четыре типоразмера) при подвигании забоя лавы по простиранию пласта и до 8° по восстанию или падению.

Выемка угля комбайном может производиться по челноковой или односторонней схеме при работе с рамы передвижного скребкового конвейера в комплексе с механизированными крепями 1МКМ, ОКП, 2М81 (ширина захвата 0,63 м) или с индивидуальной (ширина захвата 0,8 м).

Исполнительный орган состоит из двух литых трехлопастных шнеков 4

одинакового диаметра (1,1; 1,4; 1,6 м), которые закреплены на выходных валах поворотных редукторов с регулированием по вынимаемой мощности пласта посредством гидродомкратов 6.

Шнеки выполнены самозарубывающимися.

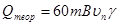

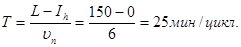

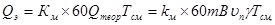

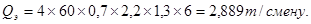

Теоретическая производительность  рассчитывается так: рассчитывается так:

; ;

где m- средняя мощность пласта по длине забоя, м; В – ширина захвата исполнительного органа, м;  - максимально возможная в конкретных условиях скорость подачи комбайна, м/мин; γ – плотность угля, т/ - максимально возможная в конкретных условиях скорость подачи комбайна, м/мин; γ – плотность угля, т/ . .

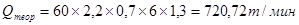

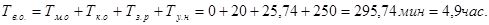

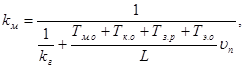

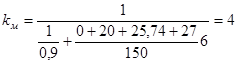

Техническая производительность

-коэффициент готовности. -коэффициент готовности.

где:  коэфф. технической готовности, Т- время производительной выработки комбайна по выемке угля, коэфф. технической готовности, Т- время производительной выработки комбайна по выемке угля,

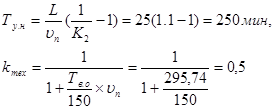

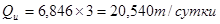

Эксплуатационную производительность комбайна рассчитывают так.

Нагрузку на очистной забой определяют равной суточной эксплуатационной производительности комбайна.

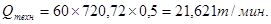

, ,

где  - число смен. - число смен.

Список литературы

1. Яцких R. г., Спектор Л. А., Кучерявый А. Г. Горные машины и комплексы. — М., Недра, 1984.

2. Топорков А. А. Машинист горных выемочных машин. — М.: Недра, 1999

3. Поспелов Л. П. Гидравлика и основы гидропривода. — М., Недра. 1989.

4. http

://

www

.

rgsnab

.

ru

/

komb

/1

kshe

.

html

5. Кантович Л.И., Гетопанов В.Н. Горные машины. — М., Недра, 198.Э.

6. Сафохин М. С. Конструкции горных машин и комплексов для подземных работ. — М., Недра, 1972.

7. Кораблев А.А., Скрипка В. Л. Устройство, эксплуатация и ремонт шахтного оборудования. — М., Недра, 1981.

8. Пархоменко А. И., Остапенко В. И., Митько И. М. Справочник механика угольной шахты. — М.. Недра, 1985.

9. Базер Я.И., Крутилин В.И.. Соколов Ю.Л. Проходческие комбайны. — М., Недра, 1974.

10.Коваль П.В., Гидропривод горных машин. — М., Недра, 1967.

11.Солод В.И., Зайков В. И., Первов К. М. Горные машины и автоматизированные комплексы. М., Недра.

|