| Основы термической обработки

ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

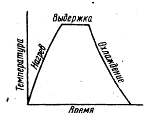

Термической обработкой называют технологические процессы теплового воздействия, состоящие из нагрева, выдержки и охлаждения металлических изделий по определенным режимам с целью изменения структуры и свойств сплава.

Любой процесс термической обработки может быть описан графиком в координатах температура — время (рис. 30). Параметрами процесса термической обработки являются максимальная температура нагрева (t max

) сплава; время выдержки ( τ k

) сплава при температуре нагрева; скорость нагрева (Vн

) и охлаждения (Vo

). На практике обычно подсчитывают среднюю скорость нагрева или охлаждения. Она равна максимальной температуре нагрева, поделенной на время нагрева или охлаждения, т. е. Vн.ср = t max

/ τ н

и

Vо.cp = t max

/ τ o

.

Рис 30 График термической обработки

По классификации Бочвара А.А. различают четыре основных вида термической обработки:1) отжиг 1 рода; 2) отжиг 2 рода; 3) закалка; 4) отпуск

А- общая сжема; б – отжиг 2 рода; 3- закалка ; г отпуск

Отжиг 1 рода – не обусловлен фазовыми преобразованиями в твердом состояни;

А0 повышается подвижность атомов;

Б) частично иполностью устраняет химическую неоднородность;

В0 уменьшает внутреннее напряжение, т.о. способствуе получению более равномерного состояния

Основное значение

- температуры нагрева и время выдержки.

Виды отжига

.

Диффузионный (гомогенизирующий)

для устранения химической неоднородности благодаря диффузии, скорость котоорого завмсит от температцры Е= 0,8- 0.9 Т пл

Время –определяется опытным путем

10 диффузионный;

2) полный;

3) изотермический;

4) неполный;

5) сфероиздизирующий;

- рекристаллизационный

Рекристаллизационный отжиг

Применяют после холодной пластической деформации ( холодной обработки давлением) для снятия наклепа и получения равновесного состояния сплава.

В результатае рекристаллизации в деформируемом металле образуются новые зерна, снимается напряжения и восстанавливается пластичность металла.

Отжиг для снятия напряжений,

возникают при ковке, сварке, литье и т.п., котрые могут вызвать коробление, т.е. изменение формы, размеров и даже разрушение изделий.

Реклама

Отжиг 2 рода-

фазовые превращения при нагреве и охлаждении

α →β β →α

нагрев охлаждение

α → β → α

Для сплавов – 1) полиморфные;

20 эвтектоидные;

3) перетектоидные превращения

Термическая обработка изменяет в нужном направлении прочностные, пластические и другие свойства материала изделий.

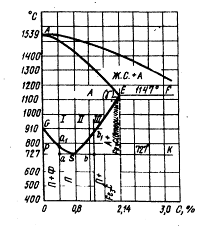

В основе теории термической обработки лежат фазовые и структурные превращения, протекающие при нагреве и охлаждении металлов и сплавов. Эти превращения характеризуются определенными критическими точками. При медленном нагреве от комнатной температуры до 727°С в сплаве I фазовых изменений не происходит (рис. 31).

Рис. 31. «Стальной» участок диаграммы состояния железо—цементит:

1 - доэвтектоидная сталь, II - эвтектоидная сталь, III — заэвтектоидная сталь

При температуре 727°С перлит превращается в аустенит (точка а). Точку а) на диаграмме называют нижней критической точкой и обозначают Ac 1

(при охлаждении — Ar 1

). Буквы с и г указывают на то, что превращение происходит соответственно при нагреве или охлаждении стали, а индекс единица внизу этих букв — на точки, образующие линию PSK. При дальнейшем нагреве сплава 1 зерна феррита растворяются_в аустените.

Растворение аустенита заканчивается в точке a1

(линия GS), которую называют верхней критической точкой и обозначают при нагреве Ас3

, охлаждении Аг 3

.

Если нагревать эвтектоидный сплав II, то перлит в точке S (линия PSK) при 727°С превращается в аустенит. Критические точки Ac1

и Ac3

при этом совпадают.

Перлит сплава III при 727°С превращается в аустенит (точка b). Дальнейший нагрев сплава III вызывает растворение цементита (вторичного) в аустените. В точке b1

лежащей на линии SE, процесс растворения заканчивается. Эту точку обозначают А cm

.

Таким образом, на диаграмме железо - цементит критические точки, образующие линию PSK, обозначают A с1

(при нагреве) и Ar 1

(при охлаждении), точки по линии GS – Ас 3

и Аг 3

, по линии SE - А cm

. Знание критических точек облегчает изучение процессов термической обработки сталей.

Превращения в стали при нагреве.

Нагрев стали при термической обработке используют для получения аустенита. Структура доэвтектоидной стали при нагреве ее до критической точки Ac1

состоит из зерен перлита и феррита. В точке Ac 1

происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве от точки Ac1

до Ас3

избыточный феррит растворяется в аустените и в точке Ас3

(линия GS) превращения заканчиваются. Выше точки Ас3

структура стали состоит из аустенита.

Реклама

Таким же образом происходят превращения при нагреве заэвтектоидной стали, но с той лишь разницей, что при дальнейшем повышении температуры от точки Ac1

до точки А cm

в аустените начинает растворяться избыточный цементит (вторичный). Выше точки А cm

(линия SE) структура состоит только из аустенита. Вновь образовавшийся аустенит неоднороден даже в объеме одного зерна. В тех местах, где раньше были пластинки цементита, содержание углерода значительно больше, чем в тех местах, где находились пластинки феррита.

Для выравнивания химического состава и получения однородного аустенита доэвтектоидную сталь нагревают немного выше верхней критической точки Ас3

и выдерживают некоторое время при этой температуре для завершения диффузнойных процессов.

По окончании процесса превращения перлита в аустенит образуется большое количество мелких аустенитных зерен. Эти зерна называют начальными зернами аустенита

.

Дальнейший нагрев стали или увеличение выдержки приводит к росту аустенитного зерна. Размер зерна, полученный в стали в результате той или иной термической обработки, называют действительным зерном

. Величина такого зерна зависит не только от термической обработки, но и от способа выплавки стали.

Однако склонность к росту аустенитных зерен с повышением температуры нагрева различная. Стали, раскисленные в процессе плавки кремнием и марганцем, обладают большой склонностью к непрерывному росту зерен аустенита при повышении температуры. Такие стали называют наследственно крупнозернистыми

. К ним относят кипящие стали.

Стали, раскисляемые в процессе выплавки дополнительно алюминием и в особенности легированные титаном или ванадием, мало склонны к росту зерна аустенита при нагреве до 950 - 1000°С. Такие стали называют наследственно мелкозернистыми

. К ним относят спокойные стали.

Размер наследственного зерна не оказывает влияния на свойства стали. От размера действительного зерна зависят механические свойства стали, главным образом ударная вязкость, она значительно понижается с увеличением размера зерна. Размер действительного зерна в стали зависит от размера зерна аустенита. Как правило, чем крупнее зерна аустенита, тем крупнее действительные зерна.

Размер наследственного зерна оказывает влияние на технологические свойства стали. Если сталь наследственно мелкозернистая, то ее можно нагревать до более высокой температуры и выдерживать при ней более длительное время, не опасаясь чрезмерного роста зерна по сравнению с наследственно крупнозернистой сталью. Горячую обработку давлением — прокатку, ковку, объемную штамповку наследственно мелкозернистой стали — можно начинать и оканчивать при более высокой температуре, не опасаясь получения крупнозернистой структуры.

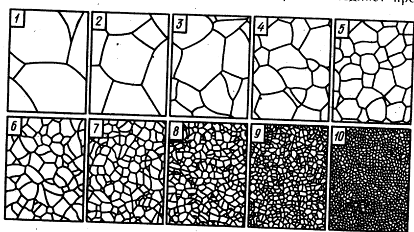

Для определения размера наследственного (аустенитного) зерна применяют различные методы. Например, для низкоуглеродистых цементуемых сталей применяют метод цементации, т.е. науглероживание поверхности стали. При нагреве стали до 930 ±10°C в углеродсодержащей смеси и выдержке при данной температуре в течение 8 ч поверхностный слой ее насыщается углеродом до заэвтектоидного состава. При охлаждении из аустенита выделяется избыточный цементит, который располагается по границам зерен аустенита в виде сетки. После полного охлаждения эта цементитная сетка окружает зерна перлита и показывает размер бывшего при нагреве аустенитного зерна. Подготовленную таким образом структуру стали рассматривают в микроскоп при 100х

увеличении, видимые под микроскопом зерна сравнивают с эталонными, предусмотренными стандартной шкалой размеров зерна (рис. 32). Зерна от № 1 до № 4 считают крупными, а с № 5 — мелкими.

Рис. 32. Шкала для определения размера зерна: 1-10- номера зерен при 100х

увеличении

Превращения в стали при охлаждении.

Аустенит является устойчивым только при температуре выше 727°С (точка Ar 1

). При охлаждении стали, предварительно нагретой до аустенитного состояния (ниже точки, Аr1

), аустснит становится неустойчивым — начинается его превращение. Такое превращение может начаться только лишь при некотором переохлаждении аустенита. Для случая эвтектоидной углеродистой стали аустенит превратится в перлит, т. е. в механическую смесь феррита и цементита. При этом, с одной стороны, чем ниже температура превращения, тем больше переохлаждение и тем быстрее будет происходить превращение аустенита в перлит. С другой стороны, это превращение сопровождается диффузионным перераспределением углерода и чем ниже температура переохлаждения, тем медленнее протекает процесс диффузии, что в свою очередь замедляет превращение аустенита в перлит. Такое противоположное действие обоих названных факторов (переохлаждения и диффузии) приводит к тому, что вначале с увеличением переохлаждения скорость превращения возрастает, достигая при определенной величине переохлаждения максимума, а затем убывает.

Процесс превращения аустенита в перлит экспериментально проводят при постоянной температуре, т. е. в изотермических условиях. Для этого образцы из стали нагревают до температуры, при которой ее структура состоит из однородного аустенита, а затем быстро переносят в термостаты с заданной температурой.

ОТЖИГ И НОРМАЛИЗАЦИЯ

Отжиг.

Это процесс термической обработки, состоящий в нагреве стали до определенной температуры, выдержке при ней и последующем медленном охлаждении с целью получения более равновесной структуры. Особенностью отжига является медленное охлаждение.

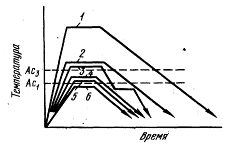

В зависимости от того, какие свойства стали требуется получить, применяют различные виды отжига (рис. 39): 1 — диффузионный; 2 -— полный; 3 — изотермический; 4 — неполный; 5 — сфероидизирующий; 6 — рекристаллизационный.

Рис. 39. Режимы различных видов отжига

Диффузионный отжиг

(гомогенизирующий) - применяют для уменьшения химической неоднородности стальных слитков и фасонных отливок. Слитки (отливки), особенно из легированной стали, имеют неоднородное строение. Неоднородность строения обусловлена карбидной и дендритной ликвациями, так как в местах образования карбидов или в средней части дендритов возникают скопления легирующих элементов. Для выравнивания химического состава слиток или отливку нагревают до высокой температуры, при которой атомы элементов приобретают большую подвижность. Благодаря этому происходит перемещение атомов из мест с большей концентрацией химических элементов в места с меньшей концентрацией. В результате такой диффузии обеспечивается выравнивание химического состава слитка или отливки по объему.

Для обеспечения необходимой скорости диффузии атомов отжиг стали проводят при высокой температуре (1100—1200°С) с выдержкой 10— 20 ч (рис. 39, кривая 1).

Полный отжиг (рис. 39, кривая 2) применяют для доэвтектоидной стали в основном после горячей обработки поковок давлением и отливок с целью измельчения зерна и снятия внутренних напряжений. Это достигается нагревом стали на 30 - 50°С выше верхней критической точки Ас3

и медленным охлаждением.

При нагреве стали выше температуры Ас3

перлит превращается в аустенит. Это происходит путем образования в начальной стадии мельчайших зародышей кристалликов аустенита и постепенного их роста по мере повышения температуры. При небольшом превышении температуры Ас3

(на 30 - 50°С) образовавшиеся кристаллики аустенита остаются еще мелкими. В дальнейшем, при охлаждении ниже температуры Ac1

, образуется однородная мелкозернистая структура ферритно-перлитного типа. При этом в пределах одного аустенитного зерна возникает несколько перлитных зерен, которые значительно мельче, чем аустенитное зерно, из которого они образовались.

Температуру нагрева деталей, изготовленных из углеродистых сталей, определяют по диаграмме состояния, а для легированных сталей - по положению их критической точки Ас3

, имеющейся в справочных таблицах.

Время выдержки при отжиге складывается из времени, необходимого для полного прогрева детали, и времени, нужного для окончания структурных превращений.

Неполный отжиг

(рис. 39, кривая 4) обеспечивается при нагреве изделий из заэвтектоидной стали выше температуры Ас 1

на 30 - 50°С, выдержке и последующем медленном охлаждении.

При неполном отжиге происходит снятие внутренних напряжений, снижение твердости, повышение пластичности, улучшение обрабатываемости резанием. Поскольку температура нагрева требуется меньшая, чем при полном отжиге, то на обработку тратится меньше времени и теплоты, что обеспечивает экономичность процесса.

Неполному отжигу подвергают высокоуглеродистые заэвтектоидные стали и стали инструментальные, шарикоподшипниковые и др.

Изотермический отжиг (рис. 39. кривая 3) отличается от других видов отжига тем, что распад аустенита на ферритно-цементитную-смесь происходит при постоянной температуре. При других видах отжига такой распад происходит в период охлаждения в условиях непрерывного снижения температуры. После того как уже произошел распад аустенита, скорость охлаждения не имеет существенного значения, и поэтому охлаждение после изотермической выдержки можно проводить на воздухе.

Изотермический отжиг заключается в том, что сталь нагревают до температуры на 30 - 50°С выше точки Ас3

(конструкционные стали) и выше точки Ac1

на 50 - 100°С (инструментальные стали). После выдержки сталь медленно охлаждают в расплавленной соли до температуры несколько ниже точки Ar1

(680—700°С). При этой температуре сталь подвергают изотермической выдержке до полного превращения аустенита в перлит, а затем охлаждают на спокойном воздухе. Изотермический отжиг сокращает продолжительность термической обработки небольших по размерам изделий из легированных сталей в 2 - 3 раза по сравнению с полным отжигом. Для крупных изделий такого выигрыша по времени не получается, так как требуется большое время для выравнивания температуры по объему изделия. Изотермический отжиг является лучшим способом снижения твердости и улучшения обрабатываемости резанием сложнолегированных сталей, например 18Х2НЧВА.

Сфероидизирующий отжиг

(рис. 39, кривая 5) обеспечивает превращение пластинчатого перлита в зернистый, сфероидизированный. Это улучшает обрабатывамость сталей резанием.

Отжиг на зернистый перлит производят по режиму: нагрев стали немного выше точки Ac1

с последующим охлаждением сначала до 700°С. затем до 550—600°С и далее на воздухе. Сфероидизирующий отжиг применяют для сталей, содержащих более 0,65 % углерода, например шарикоподшипниковые стали типа ШХ15.

Рекристаллизационный отжиг

(рис. 39, кривая 6) применяют для снятия наклепа, вызванного пластической деформацией металла при холодной прокатке, волочении или штамповке. Наклепом называют упрочнение металла, появляющееся в результате холодной пластической деформации металла.

При холодной прокатке, штамповке, волочении зерна металла деформируются, дробятся. Это повышает твердость металла, снижает его пластичность и вызывает хрупкость. В этом и заключается сущность наклепа.

Рекристаллизационный отжиг выполняют путем нагрева до температуры ниже Ас 1

(650 - 700°С), выдержки и последующего замедленного охлаждения. При нагреве металла до 650 - 700°С (рекристаллизационный отжиг) возрастает диффузионная подвижность атомов и в твердом состоянии происходят вторичные кристаллизационные процессы (рекристаллизация). На границах деформированных зерен возникают новые центры кристаллизации, вокруг которых заново строится решетка. Вместо старых деформированных зерен вырастают новые равноосные зерна и деформированная структура полностью исчезает. При этом восстанавливаются первоначальная структура и свойства металла.

Нормализация.

Термическую операцию, при которой сталь нагревают до температуры на 30—50°С выше верхних критических точек Ас3

к А см

, затем выдерживают при этой температуре и охлаждают на спокойном воздухе, называют нормализацией). При нормализации уменьшаются внутренние напряжения, происходит перекристаллизация стали, измельчающая крупнозернистую структуру металла сварных швов, отливок или поковок.

Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а следовательно, и более производительным. Поэтому углеродистые и низколегированные стали подвергают, как правило, не отжигу, а нормализации.

С повышением содержания углерода в стали увеличивается различие в свойствах между отожженной и нормализованной сталью. Для сталей, содержащих до 0,2 % углерода, предпочтительнее нормализация. Для сталей, содержащих 0,3 - 0,4 % углерода, при нормализации по сравнению с отжигом существенно увеличивается твердость, что необходимо учитывать. Поэтому нормализация не всегда может заменить отжиг.

Сплавы после нормализации приобретают мелкозернистую структуру и несколько большую прочность и твердость, чем при отжиге. Нормализацию применяют для исправления крупнозернистой структуры, улучшения обрабатываемости стали резанием, улучшения структуры перед закалкой. В заэвтектоидной стали нормализация устраняет сетку вторичного цементита.

ЗАКАЛКА И ОТПУСК

Закалка.

Это процесс термической обработки, при которой сталь нагревают до оптимальной температуры, выдерживают при этой температуре и затем быстро охлаждают с целью получения неравновесной структуры. В результате закалки- повышается прочность и твердость и понижается пластичность конструкционных и инструментальных сталей и сплавов. Качество закалки зависит от температуры и скорости нагрева, времени выдержки и охлаждения. Основными параметрами закалки являются температура нагрева и скорость охлаждения.

Скорость нагрева и время выдержки зависят от химического состава стали, размеров, массы и конфигурации закаливаемых деталей, типа нагревательных печей и нагревательной среды. Чем больше размеры и сложнее конфигурация закаливаемых деталей, тем медленнее происходит нагрев. Детали из высокоуглеродистых и легированных сталей, имеющих пониженную теплопроводность, нагревают медленно и с более длительной выдержкой при нагреве по сравнению с деталями из низкоуглеродистых сталей. Это делается для того, чтобы уменьшить деформацию деталей при нагреве.

Скорость нагрева и продолжительность выдержки определяют экспериментально или по технологическим картам, в которых указывают температуру, время нагрева для каждого вида деталей или инструмента. Ориентировочно время нагрева в электрических печах принимают 1,5—2 мин на 1 мм сечения изделия.

Оборудованием для нагрева стали служат нагревательные термические печи и печи-ванны, которые подразделяют на электрические и топливные, обогреваемые за счет сгорания топлива (газа, мазута, угля и др.).

Средой, в которой нагревают сталь, являются в печах - газовая среда (воздух, продукты сгорания топлива), нейтральный газ; в печах - ваннах - минеральные масла, расплавленные соли и металлы.

Закалочные среды (вода, масло) действуют следующим образом. На первом этапе, в момент погружения изделия в закалочную среду, вокруг изделия образуется пленка перегретого пара (паровая рубашка).Через слой паровой рубашки охлаждение изделия происходит относительно медленно. Это этап пленочного кипения. Затем паровая рубашка разрывается и охлаждающая жидкость начинает кипеть на поверхности изделия. Это этап пузырчатого кипения. На этом втором этапе охлаждение изделия происходит быстро. Когда температура поверхности изделия станет ниже температуры кипения жидкости, жидкость не кипит и охлаждение изделия замедлится. Это третий этап — этап конвективного теплообмена. Чем шире интервал этапа пузырчатого кипения, тем интенсивнее охлаждает сталь закалочная жидкость.

ДЕФЕКТЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Дефекты при отжиге и нормализации.

В процессе отжига и нормализации могут возникнуть следующие дефекты: окисление, обезуглероживание, перегрев и пережог металла.

При нагреве в пламенных печах поверхность стальных деталей взаимодействует с печными газами. В результате металл окисляется и на деталях образуется окалина — химическое соединение металла с кислородом. С повышением температуры и увеличением времени выдержки окисление резко возрастает. Образование окалины не только вызывает угар (потерю) металла на окалину, но и повреждает поверхность в деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет и обработку металла режущим инструментом.

Окалину с поверхности деталей удаляют травлением в растворе серной кислоты в воде, очисткой в дробеструйных установках или галтовкой в барабанах.

Обезуглероживание, т. е. выгорание углерода с поверхности деталей, происходит при окислении стали. Обезуглероживание резко снижает прочностные свойства конструкционной стали. Кроме того, обезуглероживание.поверхности может вызвать образование закалочных трещин и коробление (поводку детали).

Для предохранения деталей от окисления, а следовательно, и от обезуглероживания при отжиге, нормализации и закалке применяют безокислительные (защитные) газы, которые вводят в рабочее пространство печи.

При нагреве стали выше определенных температур и длительных выдержках в ней происходит быстрый рост зерен, ведущий к возникновению крупнокристаллической структуры. Это явление называют перегревом. Перегрев ведет к понижению пластических свойств стали. В перегретой стали при закалке образуются трещины. Перегрев металла может быть исправлен последующей термической обработкой — отжигом или нормализацией.

Пережог получается в результате длительного пребывания металла в печи при высокой температуре, близкой к температуре плавления. Физическая сущность пережога состоит в том, что кислород из окружающей атмосферы при высокой температуре проникает в глубь нагреваемого металла и окисляет границы зерен. В результате окисления границ зерен механическая связь между зернами ослабевает, металл теряет пластичность и становится хрупким. Пережог является неисправимым браком.

Дефекты при закалке.

В процессе нагрева под закалку и при закалке могут появляться следующие дефекты: трещины, деформация и коробление, обезуглероживание, мягкие пятна и низкая твердость.

Закалочные трещины - это неисправимый брак, образующийся в процессе термической обработки. Они являются следствием возникновения больших внутренних напряжений. В штампах крупных размеров закалочные трещины могут появляться даже при закалке в масле. Поэтому штампы целесообразно охлаждать до 150 - 200°С с быстрым последующим отпуском.

Трещины возникают при неправильном нагреве (перегреве) и большой скорости охлаждения в деталях, конструкция которых имеет резкие переходы поверхностей, грубые риски, оставшиеся после механической обработки, острые углы, тонкие стенки и т д.

Закалочные трещины, обычно расположенные в углах деталей или инструмента, имеют дугообразный или извилистый вид.

Деформация и коробление деталей происходят в результате неравномерных структурных и связанных с ними объемных превращений, обусловливающих возникновение внутренних напряжений в металле при нагреве и охлаждении.

При закалке стали коробление деталей может происходить и без. значительных объемных изменений в результате неравномерного нагрева и охлаждения. Если, например, деталь небольшого сечения и большой длины нагревать только с одной стороны, то она изгибается. При этом нагреваемая сторона детали удлиняется и становится выпуклой, а ее противоположная сторона — вогнутой. Нагревать и охлаждать детали при закалке следует равномерно.

При погружении деталей и инструмента в закалочную среду надо учитывать их форму и размеры. Детали, имеющие толстые и тонкие части, погружают в закалочную среду сначала толстой частью, длинные детали (штоки, протяжки, сверла, метчики и т. д.) опускают в строго вертикальном положении, а тонкие плоские (диски, отрезные фрезы, пластинки и др.) — ребром.

Окисление и обезуглероживание происходит в основном при нагреве под закалку от взаимодействия печных газов или расплавленных солей с поверхностными слоями детали. Этот дефект особенно опасен на режущем инструменте, так как он в несколько раз снижает его стойкость.

Окисление и обезуглероживание поверхности .изделия-предупреждается строгим соблюдением установленного режима термической обработки, а также нагревом в среде нейтральных газов (азоте, аргоне).

Мягкие пятна - это участки на поверхности детали или инструмента с пониженной твердостью. Такие дефекты образуются при закалке в процессе охлаждения в закалочной среде, когда на поверхности детали имелась окалина, следы загрязнений и участки с обезуглероженной поверхностью, а также в случае недостаточно быстрого движения детали в закалочной среде и образования на поверхности детали паровой рубашки.

Низкая твердость чаще всего наблюдается при закалке инструмента. Причинами низкой твердости являются недостаточно быстрое охлаждение в закалочной -среде, низкая температура закалки, а так же недостаточная выдержка при нагреве под закалку. Для исправления этого дефекта деталь следует подвергнуть высокому отпуску и снова закалить.

Перегрев деталей под закалку увеличивает зернистость металла и, следовательно, ухудшает его механические свойства. Металл приобретает повышенную хрупкость. Для повторной закалки деталей их следует подвергнуть отжигу для измельчения зерна.

Недогрев получается в том случае, если температура закалки была ниже, критической точки Ас 3

(для доэвтектоидных сталей) и Ас 1

(заэвтектоидных сталей). Недогрев исправляют отжигом, после которого деталь снова закаливают.

ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Термомеханическая обработка

(ТМО) — новый метод упрочнения стали при сохранении достаточной пластичности, совмещающий пластическую деформацию и упрочняющую термическую обработку (закалку и отпуск). При ТМО деформации подвергают сталь в аустенитном состоянии, а при последующем быстром охлаждении формирование структуры закаленной стали (мартенсита) происходит в условиях наклепа аустенита, в связи с чем и повышаются механические свойства стали. Пластическое деформирование при ТМО возможно прокаткой, ковкой, штамповкой и другими способами обработки металлов давлением. Различают два способа термомеханической обработки — высокотемпературную (ВТМО) и низкотемпературную (НТМО).

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА И ПОВЕРХНОСТНОЕ УПРОЧНЕНИЕ СТАЛИ

Химико-термическая обработка

- процесс химического и термического воздействия на поверхностый слой стали с целью изменения состава, структуры и свойств. Химико-термическая обработка повышает твердость поверхности стали, ее износостойкость, коррозионную стойкость, кислотоустойчивость и другие свойства. Химико- термическая обработка нашла широкое применение в машиностроении, так как является одним из наиболее эффективных методов упрочнения стальных деталей для повышения их долговечности.

Химико-термической обработке можно подвергать различные по размерам и форме детали и получать обработанный слой одинаковой толщины. При химико-термической обработке за счет изменения химического состава, поверхностного слоя достигается большое различие свойств поверхности и сердцевины детали. Недостатком процессов химико-термической обработки является их малая производительность.

Химико-термическая обработка основана на диффузии атомов различных химических элементов в кристаллическую решетку железа при нагреве в среде, содержащей эти элементы.

Химико-термическая обработка состоит из трех процессов: диссоциации - получения насыщающего элемента в активном атомарном состоянии:

2 NH3

= 2N + 3H 2

; СН 4

= С + 2Н и т. д.;

абсорбции - поглощения активных атомов насыщающего элемента поверхностью металла; диффузии — перемещения атомов насыщающего элемента с поверхности в глубь металла.

Наиболее распространенными видами химико-термической обработки является цементация (насыщение поверхностного слоя углеродом), цианирование (углеродом и азотом), борирование (бором), алитирование (алюминием) и др.

Цементация

— процесс химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя углеродом при нагреве в соответствующей среде. Цементация придает поверхностному слою высокую твердость- и износостойкость, повышает предел выносливости при изгибе и кручении. Цементируют детали, работающие в условиях трения, при больших давлениях и циклических нагрузках — шестерни, поршневые пальцы, распределительные валы и др.

Азотирование – процесс химико- термической обработки, заключающийся в насыщении поверхностного слоя азотом для придания этому устойчивости против коррозии.

Твердость азотированного слоя выше , чем цементованного, и сохраняется до выслких температур 400 – 600 0

С, тогда как твердость цементированного слоя с мартенситовой структурой сохраняющейся лишь до 200 – 250о

С.

Нитроцементация

– процесс химико- термической обработки, заключающийся в насыщении поверхностного слоя одновременно азотом и углеродом в газовой среде.

Цианирование

— процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя одновременно азотом и углеродом в расплавленных солях, содержащих цианистый натрий NaCN.

Борирование

-- процесс химико-термическои обработки, заключающийся в насыщении поверхностного слоя бором при нагревании в борсодержащей среде (бура, треххлористый бор и др.).

Алитирование

— это процесс диффузионного насыщения поверхностного слоя стали, содержащей 6,1 - 0,2 % С алюминием.

Хромирование

— это процесс диффузионного насыщения поверхностного слоя хромом.

Поверхностное упрочнение стали.

Для повышения твердости поверхностных слоев, предела выносливости и сопротивляемости истиранию многие детали машин подвергают поверхностному упрочнению. Существует три основных метода поверхностного упрочнения: поверхностная закалка, упрочнение пластическим деформированием и рассмотренная выше химико-термическая обработка.

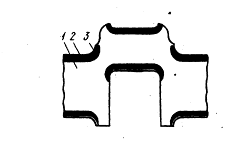

Основное назначение поверхностной закалки - повышение твердости, износостойкости и предела выносливости разнообразных деталей (зубьев шестерен, шеек валов (рис. 46), направляющих станин металлорежущих станков и др.). Сердцевина детали после поверхностной закалки остается вязкой и хорошо воспринимает ударные и другие нагрузки. В промышленности применяют следующие способы поверхностной закалки: газопламенную закалку; закалку с индукционным нагревом токами высокой частоты (ТВЧ); закалку в электролите. Общим для всех способов поверхностной закалки является нагрев поверхностного слоя детали до температуры выше критической точки Ас3

с последующим быстрым охлаждением для получения мартенсита.

Рис. 46. Коленчатый вал, закаленный ТВЧ:

I - низкая сердцевина вала, 2 - закаленная шейка, 3 - закаленная галтель

Контрольные в опросы

1. Расскажите о превращениях, происходящих в стали при ее нагреве и охлаждении.

2. Что представляет собой мартенситная структура закаленной стали?

3. Назовите основные виды термической обработки.

4. Дайте определение закаливаемости и прокаливаемости стали.

5. Перечислите основные дефекты термической обработки.

6. Расскажите о термомеханической обработке стали. ?

7. В чем сущность химико-термической обработки стали?

|