Содержание

1. Определение основных параметров

2. Выбор типа настила и определение его ширины

3. Приближенный тяговый расчет

4. Подробный тяговый расчет

5. Определение расчетного натяжения тягового элемента

6. Определение мощности и выбор двигателя

7. Расчет и выбор редуктора

8. Выбор тормоза

9. Выбор муфт

10. Расчет приводного вала

11. Расчет оси натяжной станции

11.1 Расчет открытой зубчатой передачи

12. Расчет натяжного устройства

12.1 Расчет пружины

12.2 Расчет натяжных винтов

Литература

Введение

Высокопроизводительная работа современного предприятия невозможна без правильно организованных и надежно работающих средств транспорта. При переработке больших объемов груза целесообразно применять устройства и машины непрерывного действия. К ним относятся конвейеры различных видов и различного назначения. Конвейеры являются составной и неотъемлемой частью многих современных технологических процессов – они устанавливают и регулируют темп производства, обеспечивают его ритмичность, способствуют повышению производительности труда и увеличению выпуска продукции. Транспортирующие машины непрерывного действия являются исключительно важными и ответственными звеньями оборудования современного предприятия, от действия которых во многом зависит успех его работы. Эти машины должны быть надежными, прочными, долговечными, удобными в эксплуатации и способными работать в автоматическом режиме.

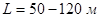

В курсовом проекте спроектирован наклонный пластинчатый конвейер, производительностью 400 т/ч с длиной горизонтальной части 50 метров и наклонной части 20 метров, предназначенный для транспортировки мелких деталей навалом.

В конструкторской части изображены привод, натяжное устройство, загрузочный бункер и общий вид конвейера.

Были произведены необходимые расчеты, среди которых расчет конструкционных параметров конвейера (ширина настила, диаметры валов и др.), расчет на прочность всех наиболее ответственных элементов конвейера, определение нагрузок на валы, выбор двигателя и редуктора, расчет натяжного устройства и другие расчеты.

1. Определение основных параметров

Определим характеристики транспортируемого груза.

Средний размер куска мелких деталей  ; насыпная плотность груза ; насыпная плотность груза  ; угол естественного откоса груза в покое ; угол естественного откоса груза в покое  , а в движении , а в движении  ; коэффициент трения груза по стальному настилу ; коэффициент трения груза по стальному настилу  ; угол трения груза о металлический настил ; угол трения груза о металлический настил  . .

Реклама

Для заданных условий выбираем двухцепной конвейер общего назначения с длиннозвенными тяговыми пластинчатыми цепями и звездочками с малым числом зубьев. С учетом этого принимаем скорость конвейера  . .

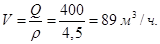

Объемная производительность, соответствующая расчетной производительности  , составляет , составляет

2. Выбор типа настила и определение его ширины

С учетом параметров груза  и и  выбираем бортовой настил, так как для транспортирования насыпного груза пригодны только конвейеры с бортовым настилом. выбираем бортовой настил, так как для транспортирования насыпного груза пригодны только конвейеры с бортовым настилом.

Определим конструкцию настила.

При гладком настиле  ; ;

Условие не выполняется

При волнистом настиле

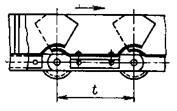

Условие выполняется, следовательно, выбираем бортовой волнистый настил среднего типа (рис. 1).

Рис. 1. Волнистый бортовой настил.

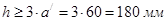

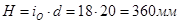

Определим высоту бортов.  . Принимаем . Принимаем

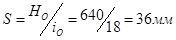

Находим требуемую ширину настила.

где  - производительность, т/ч; - производительность, т/ч;

- скорость конвейера, м/с; - скорость конвейера, м/с;

- угол естественного откоса груза (щебня) в покое; - угол естественного откоса груза (щебня) в покое;

- коэффициент угла наклона конвейера, [1,табл.6.10,с.247]; - коэффициент угла наклона конвейера, [1,табл.6.10,с.247];

- высота слоя груза у бортов, м; - высота слоя груза у бортов, м;

- коэффициент использования высоты борта [1,с.246]. - коэффициент использования высоты борта [1,с.246].

Так как груз среднекусковой, то проверка настила по гранулометрическому составу груза не требуется.

Из ряда ГОСТ 22281-76 принимаем ближайшее большее значение ширины настила  . .

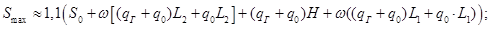

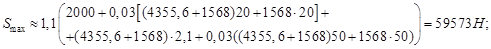

3. Приближенный тяговый расчет

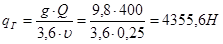

где  - начальное натяжение цепи, Н; - начальное натяжение цепи, Н;

- линейная нагрузка от ходовой части конвейера, Н/м; - линейная нагрузка от ходовой части конвейера, Н/м;

- для металлического - для металлического

настила [1,с.246].

А – эмпирический коэффициент [2, табл. 5.3]

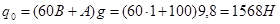

- линейная нагрузка от насыпного груза, Н; - линейная нагрузка от насыпного груза, Н;

- коэффициент сопротивления движению ходовой части на прямолинейных участках. - коэффициент сопротивления движению ходовой части на прямолинейных участках.

- для катков на подшипниках качения [1, с.247]; - для катков на подшипниках качения [1, с.247];

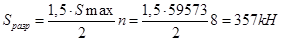

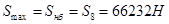

Определим разрывное усилие

По найденному усилию выбираем цепь по ГОСТ 588-81 М450 с максимальной разрушающей нагрузкой 450 кН, шагом  . .

4. Подробный тяговый расчет

а) Выбор коэффициентов сопротивления движению полотна

С учетом эксплуатации в средних условиях по таб. 2.6 [3, стр. 166] принимаем коэффициент сопротивления движению на подшипниках скольжения  . Коэффициенты сопротивления при огибании отклоняющих устройств: . Коэффициенты сопротивления при огибании отклоняющих устройств:  при угле перегиба при угле перегиба  и и  при при  . .

б) Определение точки с наименьшим натяжением тягового элемента

Наименьшее натяжение тягового элемента будет в нижней точке 2 наклонного участка, т. к.

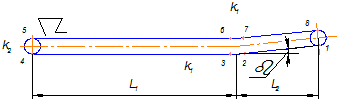

в) Определяем натяжения в характерных точках трассы. Наименьшее натяжение тягового элемента будет в нижней точке 2 (рис. 2).

Рис. 2. Трасса конвейера

Реклама

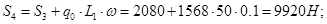

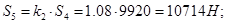

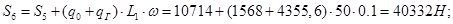

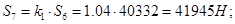

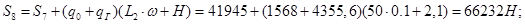

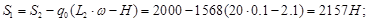

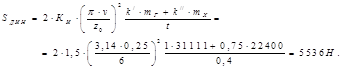

Принимаем натяжение в точке 2  . При обходе трассы от точки 2 по направлению движения полотна определяем: . При обходе трассы от точки 2 по направлению движения полотна определяем:

Для определения натяжений в т. 1 производим обратный обход:

По аналогии с применяемыми конструкциями принимаем тяговый элемент, состоящий из двух параллельно расположенных пластинчатых цепей с шагом  ; приводную звездочку с числом зубьев ; приводную звездочку с числом зубьев  . .

. .

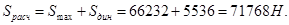

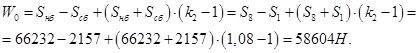

При заданной схеме трассы конвейера максимальное натяжение тягового элемента  . .

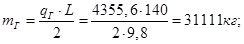

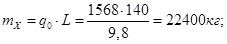

Определяем динамическое усилие по формуле (2.88) [3, с.168]

где  - коэффициент, учитывающий интерференцию упругих волн; - коэффициент, учитывающий интерференцию упругих волн;  - коэффициент участия в колебательном процессе массы перемещаемого груза ( - коэффициент участия в колебательном процессе массы перемещаемого груза ( при при  ); );  - коэффициент участия в колебательном процессе ходовой части конвейера ( - коэффициент участия в колебательном процессе ходовой части конвейера ( при общей длине горизонтальных проекций ветвей конвейера при общей длине горизонтальных проекций ветвей конвейера  ); );

- масса груза, находящегося на конвейере, кг; - масса груза, находящегося на конвейере, кг;

- масса ходовой части конвейера, кг; - масса ходовой части конвейера, кг;

- число зубьев приводной звездочки; - число зубьев приводной звездочки;

- шаг тяговой цепи, м. - шаг тяговой цепи, м.

Тогда получим:

Так как разрывная нагрузка меньше, чем у выбранной цепи, то окончательно останавливаемся на М1250.

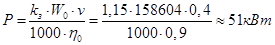

6. Определение мощности и выбор двигателя

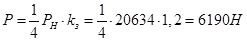

Тяговое усилие на приводных звездочках

При коэффициенте запаса  и КПД привода и КПД привода  мощность двигателя мощность двигателя

По полученному значению мощности выбираем двигатель серии 4А280S6У3:

, , . .

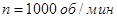

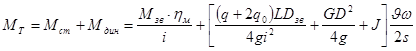

Определяем крутящий момент на приводном валу

. .

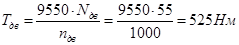

Определяем частоту вращения приводного вала

. .

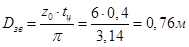

Диаметр звездочки

. .

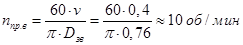

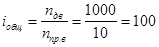

Определяем передаточное число привода

. .

Т.к. передаточное число велико, то требуется дополнительная понижающая передача. В качестве дополнительной передачи применяем открытую одноступенчатую зубчатую передачу. Рекомендуемое передаточное число такой передачи не более 5.

Следовательно

. .

Выбираем редуктор Ц2-500 с  . .

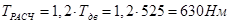

8. Выбор тормоза

Тормоз устанавливаем на приводном валу, что в значительной мере уменьшает величину тормозного момента.

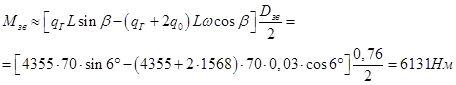

Определяем тормозной момент(3.81) [2,с.97]

, ,

где  - момент на приводном валу, - момент на приводном валу,

Определим момент звездочки

- делительный диаметр звездочки. - делительный диаметр звездочки.

Выбираем тормоз колодочного типа ТКГ с электрогидравлическими толкателями ТКГ – 300.

Между электродвигателем и редуктором устанавливаем упругую втулочно–пальцевую муфту. Номинальный момент муфты равен крутящему моменту на приводном валу электродвигателя

Расчетный момент муфты

. .

Выбираем муфту упругую втулочно-пальцевую с тормозным шкивом МУВП – Т 710, с номинальным крутящим моментом 710 Нм и диаметром тормозного шкива 300мм.

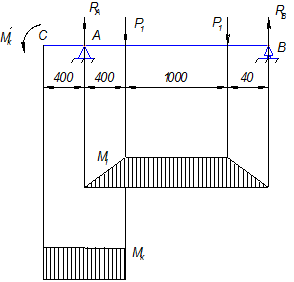

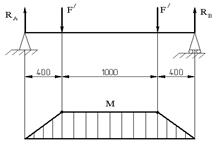

Приводной вал испытывает изгиб от поперечных нагрузок, создаваемых натяжением цепи и кручения от момента, передаваемого на вал приводом.

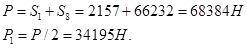

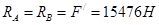

Суммарная поперечная нагрузка:

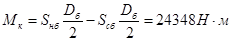

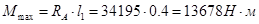

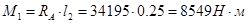

Определяем момент:

. .

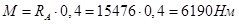

Максимальный изгибающий момент:

. .

Изгибающий момент перед ступицей:

. .

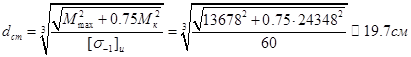

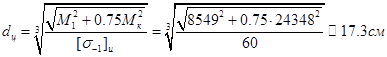

Определим диаметр ступицы:

. .

Определим диаметр цапфы:

. .

С учетом рассчитанных данных конструируем вал, назначая диаметры по нормальному ряду размеров. В целях унификации принимаем диметры вала в опорах одинаковыми и равными большему: 200мм.

11. Расчет оси натяжной станции

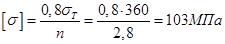

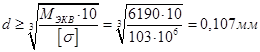

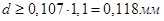

Материал вала - сталь 45:

Определяем диаметр сечения вала под звездочками

С учетом ослабления сечения шпоночным пазом увеличиваем диаметр вала на 10%

Принимаем диаметр вала под звездочками равный 120мм.

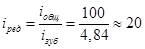

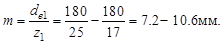

11.1 Расчет открытой зубчатой передачи

Т.к. общее передаточное число велико и равно 100, то требуется дополнительная понижающая передача, устанавливаемая между редуктором и приводным валом. В качестве дополнительной передачи применяем открытую одноступенчатую зубчатую передачу. Рекомендуемое передаточное число такой передачи не более 5.

Примем диаметр делительной окружности шестерни  , минимальное число зубьев шестерни , минимальное число зубьев шестерни  . .

Модуль зубчатого зацепления

Примем  мм; мм;

Диаметр делительной окружности подвенцовой шестерни

Число зубьев зубчатого венца

Диаметр делительной окружности зубчатого венца

что приемлемо по габаритам.

Межосевое расстояние

Ширина зубчатого венца

где  0,1–0,4 — коэффициент ширины зубчатых колес. 0,1–0,4 — коэффициент ширины зубчатых колес.

Примем

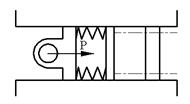

12. Расчет натяжного устройства

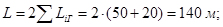

Выбираем пружинно-винтовое натяжное устройство, т.к. длина конвейера более 20метров.

Определение усилия натяжки и хода натяжного устройства.

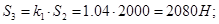

Усилие натяжки равно

. .

Ход натяжного устройства назначаем в соответствии с рекомендациями 1,5 шага цепи

. .

Рис.3. Схема натяжного устройства.

Расчетное усилие в одной пружине с учетом равномерного распределения нагрузки:

, ,

где  - коэффициент запаса. - коэффициент запаса.

Материал пружины сталь 65Г (ГОСТ 1050-85).

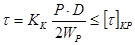

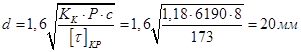

Диаметр прутка находим из условия прочности пружины сжатия

, ,

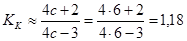

где  - коэф., зависящий от индекса пружины - коэф., зависящий от индекса пружины  ; ;

- начальный средний диаметр, м; - начальный средний диаметр, м;

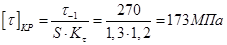

- допустимое напряжение кручения для материала проволоки. Па; - допустимое напряжение кручения для материала проволоки. Па;

, ,

где  - предел выносливости при кручении; - предел выносливости при кручении;

- коэф. безопасности; - коэф. безопасности;

- коэф. концентрации касательных напряжений. - коэф. концентрации касательных напряжений.

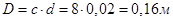

Определяем средний диаметр пружины

; ;

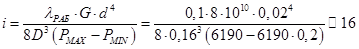

Определяем число витков по заданной осадке

витков. витков.

где  - модуль сдвига, - модуль сдвига,

- рабочий ход пружины. - рабочий ход пружины.

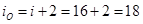

Определяем общее число витков с учетом шлифовки торцов пружины при образовании опорных поверхностей:

витков. витков.

Длина пружины до соприкосновения витков

. .

Длина пружины в ненагруженном состоянии

. .

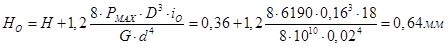

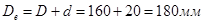

Наружный диаметр пружины

. .

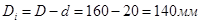

Внутренний диаметр пружины

. .

Шаг витков

. .

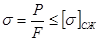

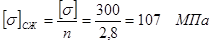

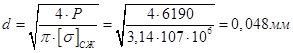

Определяем диаметр винта из условия, что напряжения, возникающие в материале винта меньше предельно допустимых для данного материала винта. Материал винта сталь 40Х.

Винт нагружен осевым сжимающим усилием, следовательно,

, ,

где  - напряжения, возникающие в материале винта, Па; - напряжения, возникающие в материале винта, Па;

- предельно допустимые напряжения сжатия, Па - предельно допустимые напряжения сжатия, Па

; ;

- площадь поперечного сечения винта по внутреннему - площадь поперечного сечения винта по внутреннему

диаметру резьбы, Н.

. .

Принимаем внутренний диаметр резьбы винта равный 50мм.

1. Конвейеры: Справочник/Р. А. Волков, А. Н. Гнутов, В.К. Дьячков и др. Под общ. ред. Ю.А. Пертена. Л.: Машиностроение, Ленинградское отд-ние, 1984. 367 с.

2. Спиваковский А.О., Дьячков В.К. Транспортирующие машины: Учеб. пособие для машиностроительных вузов. – 3–е изд. , перераб. – М. : Машиностроение, 1983. – 487 с., ил.

3. Зенков Р. Л. и др. Машины непрерывного транспорта: Учебник для студентов вузов, обучающихся по специальности "Подъемно-траспортные машины и оборудование"/Р. Л. Зенков, И. И. Ивашков, Л. Н.Колобов, - 2 – е изд., перераб. и доп. – М.: Машиностроение, 1987. – 432 с.: ил.

4. Анурьев В.И. Справочник конструктора машиностроителя. Изд. 4-е, переработанное и доп. Кн. 2.М., "Машиностроение". 576 с.

5. Шубин А. А. Расчет пластинчатого конвейера: Методические указания. – Издательство МГТУ им. Н. Э. Баумана, 2004. – 28с.

|