Содержание

Введение

1. Аналитический обзор

1.1. Разновидности и основные характеристики жидких котельных топлив

1.1.1.Виды котельных топлив

1.1.2.Основные эксплуатационные характеристики

1.2. Модификации котельных топлив. Основные направления и цели

1.2.1.Композиция котельного топлива и дистиллятных фракций

1.2.2.Модификация котельного топлива пиролизной смолой

1.2.3.Вода, как модификатор котельного топлива

1.2.4.Композиция из котельного топлива и нефтяного шлама

1.3. Способы промышленного производства пищевого этилового спирта

1.3.1.Сивушное масло

1.3.2.Отходы производства этилового спирта и способы их утилизация

2. Цели и задачи

3. Экспериментальная часть

3.1. Характеристика сырья и материалов

3.2. Технический анализ модифицированных топлив

3.2.1.Определение фракционного состава

3.2.2.Определение содержания серы

3.2.3.Определения условной вязкости

3.2.4.Определение коксуемости по методу Конрадсона

3.2.5.Определение температуры вспышки в закрытом тигле

3.3. Модификация котельного топлива

3.3.1.Приготовление и исследование композиций топлив

3.3.2.Определение низшей теплоты сгорания

4. Результаты и обсуждение

5. Выводы

Список использованных источников

Приложение А. Стандартизация

Введение

В связи с увеличением доли тяжёлых сернистых и высокосернистых нефтей в общем объёме добываемых и перерабатываемых, а также направлением на дальнейшее расширение ресурсов котельных топлив за счёт углубления переработки нефти, была изучена возможность рационального использования сивушного масла, процессов получения пищевого этилового спирта в составе котельных топлив.

А так же, из года в год проявляется устойчивая тенденция к росту цен на нефть, а значит и продуктов ее переработки. Это вызывает активные поиски альтернативных видов более дешевого жидкого топлива.

К котельным топливам относят топочные мазуты марок 40 и 100, вырабатываемые по ГОСТ 10585-99, к тяжелым моторным топливам - флотские мазуты Ф-5 и Ф-12 по ГОСТ 10585-99.В общем балансе перечисленных топлив основное место занимают мазуты нефтяного происхождения.

Печное бытовое топливо предназначено для сжигания в отопительных установках небольшой мощности, расположенных непосредственно в жилых помещениях, а также в теплогенераторах средней мощности, используемых в сельском хозяйстве для приготовления кормов, сушки зерна, фруктов, консервирования и других целей.

Реклама

Топочные мазуты марок 40 и 100 изготовляют из остатков переработки нефти. В мазут марки 40 для снижения температуры застывания до 10°С добавляют 8-15 % среднедистиллятных фракций, в мазут марки 100 дизельные фракции не добавляют. Флотский мазут марки Ф-5 получают смешением продуктов прямой перегонки нефти: в большинстве случаев 60-70 % мазута прямогонного и 30-40 % дизельного топлива с добавлением депрессорной присадки. Допускается использовать в его составе до 22 % керосиногазойлевых фракций вторичных процессов, в том числе легкого газойля каталитического и термического крекинга. Флотский мазут марки Ф-12 вырабатывают в небольших количествах на установках прямой перегонки нефти.

Литературный поиск возможных видов компонентов топлива показал, что наиболее подходят для промышленного сжигания, отходы производств, вырабатывающих этиловый спирт. В нашей работе были использованы хвостовые примеси. Хвостовые примеси имеют более высокую температуру кипения, чем этиловый спирт, а летучесть – меньшую. Сюда относят высшие спирты, главным образом, изоамиловый, изобутиловый, пропиловый. Часть хвостовых примесей малорастворима в воде и имеет маслянистый вид. Поэтому хвостовые погоны называют сивушным маслом.

Хвостовые погоны нормируются по ГОСТ 17071 – 91 «Масло сивушное». Данный стандарт распространяется на сивушное масло, являющееся побочным продуктом ректификации этилового спирта и служащее сырьем для химической промышленности и технических целей [3].

Средняя теплотворная способность сивушного масла 32 ± 2 МДж/кг. Стоимость 1 литра сивушного масла в ценах 2006 года 0,7 рубля без налога на акциз. Выработка концентрата головных примесей этилового спирта составляет до 20 тонн в месяц, сивушного масла – до 5 тонн в месяц на одном предприятии, вырабатывающем спирт.

Дешевизна отходов спиртового производства делает актуальным их использование как добавки к котельному топливу.

Нужно отметь так же, что учитывая производительность данных компонентов, в промышленных масштабах, например на НПЗ, не имеет смысла создание подобных композиционных топлив, т.к. масштабы производства котельного топлива и сивушного масла не соизмеримы. Этот метод использования такого рода отходов подходит скорее целенаправленной части потребителей, которым важны только достоинства полученного продукта.

Реклама

В данной работе проводились исследования эксплуатационных свойств композиционного котельного топлива, компонентами которого являются:

1) Котельное топливо по ГОСТ 10585-99 (в дальнейшем, топливо)

2) Сивушное масло по ГОСТ 17071 – 91.

Каждый компонент является сложной смесью различных веществ. Однако по существующей технологии производства спирта из одного сырья (в данном случае патоки) при исследовании свойств композиционного топлива мы допускали, что в определенных пределах каждый компонент является псевдочистым.

1. Аналитический обзор

1.1. Разновидности и основные эксплуатационные характеристики жидких котельных топлив

Котельное топливо - это самое крупнотоннажное и массовое топливо, вырабатываемое для котельных агрегатов электростанций, технологических печей (в металлургической, химической, нефтеперерабатывающей промышленности, в сельском хозяйстве), судовых котельных установок и тихоходных дизелей. Котельное топливо вырабатывается как многокомпонентное топливо на основе остатков перегонки нефти, термокрекинга и висбрекинга.

Компонентами котельных топлив являются:

• мазут первичной перегонки (или гудрон выше 480 °С);

• крекинг-остаток термокрекинга и висбрекинга;

• тяжелые газойли каталитического крекинга, термокрекинга и коксования;

• отходы масляного производства (асфальты, экстракты, гачи);

• легкие газойли (250-360 °С) любого вторичного процесса.

Общая выработка котельных топлив составляет в настоящее время в России около 60 млн т/год/

1.1.1.Виды котельных топлив

Топочные мазуты выпускаются по ГОСТ 10585-99. Они бывают:

• легкие (флотские) марок Ф-5 и Ф-12 (для судовых дизелей и котельных установок);

• средние марки М-40 (топочное и печное топливо общего назначения);

• тяжелые марки М-100 (топочное и печное общего назначения).

Печные топлива выпускаются по ГОСТ 14298-79 марок МП, МП-1 и МПВА (для металлургических печей), различающихся по содержанию серы и коксуемости.

Экспортные технологические топлива марок Э-2, Э-3, Э-4 и Э-5 маловязкие, с добавлением до 25 % дизельного топлива.

1.1.2.Основные эксплуатационные характеристики

Основные физико-химические свойства котельных топлив.

Вязкость - основной показатель, входящий в обозначение марок. Вязкостью определяются:

• распыление топлива (т.е. полнота его сгорания);

• условия слива и налива при транспортировке топлива;

• схема топливных систем у потребителя (обогрев, перекачка, гидравлические сопротивления при транспортировке топлива по трубопроводам, эффективность работы форсунок).

От вязкости в значительной мере зависят скорость осаждения механических примесей при хранении, а также способность топлива отстаиваться от воды. В ряде спецификаций указывают вязкость, найденную экспериментально и пересчитанную в кинематическую. На практике часто используют вязкостно-температурные кривые. С повышением температуры различие в вязкости топлив существенно уменьшается. Вязкость не является аддитивным свойством и при смешении различных котельных топлив ее следует определять экспериментально.

Нормы по вязкости при 50 °С составляют от 5 до 12°ВУ (36 и 89 мм2/с), а при 80 °С для М-40 и М-100 - 8 и 16 °ВУ (59 и 118 мм2/с). Экспортные топлива - более маловязкие и для них допускается вязкость ВУ80 не более 2-5°ВУ. Котельные и тяжелые моторные топлива являются структурированными системами, поэтому при сливно-наливных операциях для их характеристики помимо ньютоновской вязкости необходимо учитывать реологические свойства (напряжение сдвига и динамическую вязкость). Для всех остаточных топлив характерна аномалия вязкости: после термической обработки или механического воздействия повторно определяемая вязкость при той же температуре оказывается ниже начальной.

Содержание серы - важнейший показатель топлива, определяющий работу топок и печей. Содержание серы в остаточном топливе зависит от класса перерабатываемой нефти (сернистая или высокосернистая) и определяется соотношением:

Sост

= Sнеф

(ρост

/ ρнеф

– 1)*1.25

где Sост

и Sнеф

- содержание серы в остатке и нефти; ρост

и ρнеф

- относительные плотности остатка и нефти.

Тяжелые топлива не содержат меркаптановой серы, поэтому продукты их сгорания менее коррозионно-активны, чем продукты сгорания светлых сернистых нефтепродуктов.

Вредное влияние серы проявляется в трех аспектах. Во-первых, это образующиеся при ее сгорании оксиды S03

и S02

. Наличие в газах S03

повышает температуру начала конденсации влаги - точку росы. Она повышается на 50-60 °С при повышении содержания серы от 0 до 2 %. А поскольку температура "хвостовых" поверхностей котлов, печей и т.д. (воздухоподогревателей, экономайзеров) равна точке росы дымовых газов, на этих поверхностях конденсируется серная кислота, которая вызывает усиленную коррозию. Во-вторых, в металлургических печах оксиды серы реагируют с расплавленным металлом, ухудшая его качество (особенно легированного металла). В-третьих, оксиды серы, выброшенные в атмосферу, сильно загрязняют окружающую среду. По этим трем причинам, в ряде зарубежных стран приняты ограничения по содержанию серы в мазутах до уровня 0,5-1,0 %. Обессеривание мазутов очень сложно технологически, особенно если учесть, что количества их очень велики, очистка же дымовых газов от оксидов серы - не менее сложный процесс и поэтому он не внедряется. Ниже приведены нормы по содержанию серы в котельных топливах, полученных из разных нефтей:

Из малосернистых нефтей…………….. 0,5-1,0

Из сернистых нефтей………………….. 2,0

Из высокосернистых нефтей………….. 3,5

Если учесть, что котельных топлив сжигается в год около 60 млн т, то выбросы S02 и S03 составляют около 2 млн т в год, а это грозит плохой экологической обстановкой для человечества. [2]

Температура застывания, как и вязкость, характеризует условия транспортировки, слива и налива, перекачивания топлива и топливоподготовки. Нормы температуры застывания для разных марок топочных мазутов таковы(°С):

Ф-5 …………… - 5

Ф-12 ………….. – 8

М-40 ………….. + 10

М – 100 ……….. + 25

МП …………… + 25

МП-1 …………. + 30

Эта температура зависит от качества перерабатываемой нефти и от способа получения топлива. Большое влияние на температуру застывания оказывает температура нагрева, скорость охлаждения, наличие или отсутствие перемешивания. Для снижения температуры застывания применяют депрессорные присадки, действие которых основано на том, что они модифицируют структуру кристаллизирующегося парафина и тем самым препятствуют образованию прочной кристаллической решетки. Эффективность действия депрессорной присадки зависит прежде всего от содержания н-парафинов и их температуры плавления: чем их больше, тем менее эффективен депрессатор. Наибольшее депрессорное действие оказывает присадка на асфальто-смолистые вещества, и чем их больше, тем больше депрессорное действие присадки.

Температура вспышки определяет пожарную безопасность топлива в котельных установках и местах хранения. При разогреве топлив в открытых хранилищах и местах хранения не рекомендуется нагревать их до температуры вспышки. Максимальная температура нагрева должна быть не менее чем на 150

С ниже температуры вспышки.

Коксуемость котельных топлив - это в первую очередь показатель коксо отложений у устья форсунок, в результате чего искажается форма факела и ухудшается распыление и полнота горения топлива. Нормируется только для легких топлив Ф-5 и Ф-12 (не более 6 %), а для тяжелых котельных топлив М-4,0 и М-100 не нормируется вообще. Для печных топлив наоборот: чем больше, тем лучше. Это связано не с работой форсунок (это здесь не главное), а с технологией плавки металлов. Для плавки металла должен быть интенсивный лучистый теплообмен от пламени к металлу, а значит, интенсивная светимость пламени. Светимость же пламени тем больше, чем выше в топливе содержание высокомолекулярной ароматики и асфальтенов, т.е. чем больше коксуемость топлива. Поэтому нормы для печных топлив:

МП-1…………………………. не менее 5 %

МП и МПВА………………… не менее 8 %

Теплота сгорания - одна из важнейших характеристик, от которой зависит расход топлива. Особенно важно это для судов, так как от теплоты сгорания топлива зависит дальность плавания. Теплота сгорания зависит от элементного состава топлива и определяется отношением Н:С и зольностью, а также содержанием серы. Стандарты на топливо устанавливают следующие нормы на теплоту сгорания: не менее 41,5 МДж/кг (флотские), не менее 40,5 МДж/кг (тяжелые малосернистые) и не менее 39,9 МДж/кг (тяжелые сернистые). Такая высокая теплота сгорания топлива способствует его широкому использованию в котельных и нагревательных установках с высокими тепловыми напряжениями. Плотность в данном случае не является показателем группового состава топлива, а определяет возможность расслоения с водой, попадающей при паро-подогреве топлива или при водном его транспорте. Поэтому норма по плотности для разных марок котельных топлив при 200

С составляет (кг/м3

, не более):

Ф-5 ………………….. 955

Ф-12 ………………… 960

М-40 ………………… 965

М-100 ……………….. 1015

Значение плотности необходимо знать для определения объёма ёмкостей, особенно бункерного хозяйства судовых котельных установок. Жидкие топлива плотностью более 1 г/см3

не рекомендуется подогревать острым паром, так как они плохо отстаиваются от воды.Зольность. Зола - минеральный остаток после полного сжигания топлива. Ее содержание зависит от качества исходной нефти, технологии переработки, подготовки нефти (попадание деэмульгаторов), технологии получения компонентов котельного топлива (катализаторная пыль) и продуктов коррозии аппаратуры. Зола состоит из неорганических соединений, среди которых наиболее вредный компонент - это пентоксид ванадия (V2

05

), вызывающий коррозию легированных труб котлов. Нормы по содержанию золы (%, не более):

Ф-5 ………………….. 0,05

Ф-12 ………………… 0,10

М-40 ………………… 0,12

М-100 ……………….. 0,14

МП …………………... 0,30

Механические примеси - это взвешенные в топливе инородные частицы (пыль, ржавчина и др.), а также органические вещества, способные осложнить топливоподачу и нормальную работу форсунок. Механические примеси в котельном топливе состоят из органической и не органической частей. Органическая часть примесей в процессе сжигания топлива сгорает, а не органическая выпадает вместе с золой и является балластом. Органическая часть механических примесей образуется при образовании кокса в процессе переработки нефти, неорганические примеси попадают в котельное топливо вместе с нефтями, а так же в виде продуктов коррозии товаротранспортного оборудования и технологической аппаратуры. Содержание неорганических примесей в котельных топливах, как правило, не превышает нормы по этому показателю (%, не более):

Ф-5 ………………….. 0,10

Ф-12 ………………… 0,12

М-40 ………………… 0,8

М-100 ……………….. 1,5

Вода для судовых моторных топлив полезна, так как является элементом ВТЭ (воднотопливных эмульсий), а для котельных и печных топлив она вредна, поскольку уменьшает теплоту сгорания, ухудшает стабильность горения и способствует образованию кислот. Нормы содержания воды (%, не более):

Ф-5 ………………….. 0,3

Ф-12 ………………… 0,3

М-40 ………………… 1,5

М-100 ……………….. 1,5

При водном транспорте тяжелых топлив норма содержания воды увеличивается до 2 % (Ф-5, Ф-12) и 5 % (М-40 и М-100). Вода в котельное топливо попадает главным образом при товаротранспортных операциях (нагрев топлив острым паром, транспортирование в неисправных судах). На нефтеперерабатывающих заводах котельные топлива, как правило, вырабатываются с незначительным содержанием воды. Вода в топливах является балластом при транспортировании, а при сжигании снижает к.п.д. котельных и других нагревательных установок.

1.2 Модификации котельных топлив. Основные направления и цели

Мировая энергетика все в большей степени делает ставку на топливные эмульсии и суспензии, как альтернативу тяжелым нефтяным топливам. В первую очередь это направление развивается за счет использования котельных композиций, которые по себестоимости на много ниже, товарных топлив и оказывают важное влияние на технические характеристики исходного топлива. Тем самым так же можно данные модификаторы утилизировать. В частности, за рубежом нашли широкое применение следующие модификации рассмотренные ниже.

1.2.1 Композиция котельного топлива и дистиллятных фракций

В остаточных продуктах сернистых нефтей, содержание серы более 2%, и для получения мазутов с содержанием серы до 2% эти продукты можно разбавлять более легкими дистиллятными фракциями. Так же, для обеспечения температуры застывания, предусмотренной техническими требованиями, в состав котельных топлив вводят значительно большее количество дизельных фракций (до 25-30%). А нефтяной компанией «ЮКОС» был разработан состав судового маловязкого топлива, включающий в себя летнее дизельное топливо, дизельное топливо утяжеленного фракционного состава, легкий газойль каталитического крекинга, прямогонный вакуумный газойль. Было установлено, что фактором, ограничивающим максимальное вовлечение вакуумного газойля в топливо, является не вязкость последнего, а температура его застывания, которая может быть понижена только использованием депрессорных присадок. Для получения судового маловязкого топлива может применятся легкий вакуумный газойль с температурой конца кипения не выше 4700

С.

Таким образом, разработанное топливо по всем показателям соответствует нормам технических условий и отличается улучшенными экологическими показателями.

У этого способа модификации есть свои неоспоримые преимущества. Это исключение проблем с перемешиванием и стабильностью таких котельных топлив, а так же хорошее улучшение эксплуатационных показателей. Но возникает вопрос об экономической целесообразности введения такого компонента. Т.к. более лёгкие дистиллятные фракции уже являются более дорогим товарным нефтепродуктом. [4]

1.2.2 Модификация топлива пиролизной смолой

Ещё один пример модификации топлива - применение высоко гомогенизированной смеси высоковязкого мазута, или мазута марки М-100 с пиролизной смолой. В производственных условиях так же получаются положительные эффекты:

-температура хранения и температура распыла смеси снижается в среднем на 20о

С, что приводит к экономии, эквивалентной 1:1,7% сжигаемого топлива;

- улучшению условий эксплуатации форсунок;

-снижается коэффициент избытка воздуха, что дает повышение к.п.д. котла на 1:1,5%;

-уменьшается содержание оксидов азота, окиси углерода и сажи в дымовых газах. Требуемые кондиции топливной смеси достигаются путем ее обработки в кавитационном поле гидравлического кавитационного аппарата.

Осуществлено промышленное внедрение технологии приготовления и сжигания смеси ВМЭ (Водно-мазутная эмульсия)-пиролизная смола. Предварительные исследования показали, что вначале необходимо приготовить кондиционную ВМЭ, а затем качественно смешать с ней пиролизную смолу. Преимущества данного вида смеси: Анализ приведенных результатов показывает, что без ущерба для технологических и экологических параметров топочных процессов можно на сжигание подавать смесь мазута с пиролизной смолой при пониженных температурах. Т.е. сопутствующая экономия тепла на разогрев вязкого продукта.

Характерно, что чем ниже температура, тем интенсивнее снижается вязкость топливной смеси. Это означает, что вполне реально можно снизить температуру ее хранения примерно на 30о

С. Экономия при хранении и сжигании смеси ВМЭ с пиролизной смолой составляет 1,7% от объема сжигаемого топлива.

Из недостатков можно отметить необходимость относительно большого количества технологического оборудования. В частности, гомогенизаторов и эмульгаторов.

1.2.3 Вода, как модификатор котельного топлива

В высоковязких мазутах иногда наблюдается повышенное содержание воды, в виде отдельных местных скоплений, обусловленное процессами перевозки, перекачки, хранения, подогрева топлива и малого различия в плотностях. Использование в качестве топлива специально приготовленных водно-мазутных эмульсий является одним из эффективных методов, позволяющих устранить негативные последствия этого явления [6,7]. К проблемам, решающую экологическую обстановку, относится сжигание сотен тысяч тонн накапливающихся балластных вод, содержащих нефтепродукты. Их источником являются промышленные предприятия, морской и речной флот.

Содержание воды в топочном мазуте во многих случаях существенно превышает предельно допустимые значения (вместо 1,5% по норме обводнённость доходит до 12-16%, а в отдельных случаях – до 20 – 35%). Из-за того, что плотности мазута и воды мало отличаются, вода не оседает на дне ёмкости, а располагается неравномерно слоями в массе топлива. Это приводит к срыву факела и затуханию форсунок при сжигании.

Мероприятия по осушению мазута испарением воды энергоемки и ведут к потере летучих компонентов топлива. Обезвоживание выполняется в основном путем отстаивания. Разделение фаз мазут-вода в накопителях-отстойниках требует достаточно большого времени и малоэффективно из-за близости плотностей мазута и воды. Проблема утилизации или очистки таких вод не решается химическими и биологическими методами, т.к. они требуют больших дополнительных площадей, капитальных и эксплуатационных затрат.

При сжигании ВТЭ получают существенный экономический эффект, повышение КПД на 3-5% и снижение выбросов загрязняющих веществ (СО, сажи, окислов азота, бензапирена и других канцерогенных полициклических ароматических углеводородов) в атмосферу.

Наибольший экономический эффект и одновременное снижение газовых выбросов обеспечивает добавление в топливо 10-15% воды, а наибольший экологический эффект в части утилизации загрязненных органическими продуктами вод реализуется при уровне водной фазы до 50%.

Обеспечивается возможность сжигания некондиционных высоковязких и обводненных мазутов. В качестве водной фазы можно использовать загрязненные промышленные стоки предприятий. При повышении содержания воды в эмульсии свыше 20% по объему, качественные показатели процесса горения снижаются по сравнению с горением чистого топлива. Однако если учесть, что процесс сгорания ВТЭ достаточно стабилен при более высоком содержании воды (до 40-50%) в зависимости от вида топлива, открывается возможность уничтожения (огневого обезвреживания) жидких стоков производства.

При этом стоки, даже если они не содержат горючих веществ, можно использовать в качестве водной фазы в мазутных эмульсиях и сжигать их, имея основной задачей именно их уничтожение, а не теплофизические параметры процесса.

Гомогенизированная водно-мазутная смесь имеет заметно меньшую вязкость, чем чистый мазут, поэтому облегчается процесс перекачки топлива. При температурах выше 80о

С вязкость водно-мазутной эмульсии влажностью 6% мало отличается от эмульсии с влажностью 40%.

Применение обводненных жидких топлив в виде эмульсий (с влажностью до 30%) является экономически целесообразным, так как отпадает необходимость в сооружении громоздких выпарных установок, сепараторов и т.д. Кроме того, с разработкой и развитием технологии сжигания эмульсий появилась возможность использовать большое количество бросовых, сильно обводненных (до 60%) нефтяных остатков, слив и хранение которых в открытых ямах связаны с загрязнением водоемов и опасностью возникновения пожаров.

1.2.4 Композиция из котельного топлива и нефтяного шлама

Обнаружена и теоретически обоснована адсорбционная активность котельного топлива по отношению к неполярным углеводородным компонентам шлама.

Предложена новая технология утилизации методом жидкофазного термолиза высокостойких нефтеэмульсионных шламов и нефтяных отходов с высоким содержанием механических примесей, таких как донные нефтешламы, твёрдые отходы (пек) установок утилизации нефтешламов методом сепарации и центрифугирования.

Данные результаты свидетельствуют, что при разных условиях и источниках накопления нефтешламов на НПЗ в результате их хранения и происходящих при этом физико-химических процессах происходит постепенное усреднение состава и свойств нефтешламов. Показано, что углеводородная часть нефтешламов по ряду показателей близка к тяжелым прямогонным нефтяным фракциям. Это делает метод утилизации шламов путем их компаундирования с котельными топливами наиболее технологически перспективным.

По этому вопросу можно выделить только то, что для более эффективного вовлечения нефтешлама в котельное топливо необходимо максимально извлекать из него воду и механические примеси, а это требует дополнительное аппаратурное оформление.

1.3 Способы промышленного производства пищевого этилового спирта

В промышленности этиловый спирт получают анаэробным брожением углеводов растительного происхождения в присутствии дрожжей.

Сырьем для данного производства этилового спирта служат пищевое растительное сырье, отходы деревообрабатывающей промышленности.

Сбраживание пищевого растительного сырья - наиболее распространённый способ получения пищевого этилового спирта. Перед брожением сырье очищают, обрабатывают острым паром при давлении 0,4-0,5 МПа для разрушения клеточных оболочек. Крахмалсодержащее сырье перед подачей на брожение осахаривают ферментсодержащим препаратом (солодом или микробными ферментами) при 60 °С. При необходимости сырье подкисляют, добавляют водный раствор аммиака и фосфаты. Брожение происходит в присутствии дрожжей 2-3 сут. Практический выход составляет 90-93%. Побочно при брожении образуются метанол, спирты С3

-С5

(сивушное масло), глицерин, янтарная кислота, ацетальдегид, сложные эфиры и остаток от перегонки (барда). Реакционную смесь после брожения (бражку) очищают на ректификационных установках тем самым, отделяя спирт от этих отходов;

Гидролиз отходов деревообрабатывающей промышленности осуществляют водой в присутствии кислот либо солей, дающих кислую реакцию. Сбраживание полученных сахаров и выделение спирта из бражки аналогично вышеописанному. Практический выход составляет 13-16%. При комплексной переработке гидролизата получают также сивушное масло, фурфурол и дрожжи. Метод используют в основном в России. За рубежом применяют ограниченно из-за высокой себестоимости спирта.

1.3.1 Сивушное масло

Судя по данным производства этилового спирта, сивушное масло – основной побочный продукт спиртового производства, представляющий собой смесь спиртов (мас. %): 45…65 амилового, 15…25 изобутилового, 0,5…2 н-бутилового, 2…15 н-пропилового, 3…15 этилового. Кроме того, в товарном сивушном масле содержится 8…15 мас. % воды и 0,5…4,0% прочих органических соединений (кислот, альдегидов, аминов и др.). Сивушное масло выделяют из сивушной фракции обработкой её водой, при этом получают две жидкие фазы: сивушное масло (рафинат) и экстракт, состоящий из экстрагента (воды) с извлечённым из исходной смеси этиловым спиртом.

Сивушное масло (ГОСТ 17071-91) по внешнему виду - прозрачная жидкость, не мутнеющая при взбалтывании; цвет от светло-жёлтого до красно-бурого; запах свойственный сивушному маслу, без посторонних запахов; относительная плотность ≥ 0,837, показатель преломления ≥1,395; должно выдерживать пробу на чистоту с серной кислотой.

Отбор сивушной фракции обычно составляет 2...4 об. % от спирта, введенного в спиртовую колонну; содержание этилового спирта в ней 5...40 об. % и сивушного масла 10...45 %.

Процесс выделения сивушного масла водной экстракцией может быть организован по-разному: периодически или непрерывно, при однократном или многократном смешивании, при прямоточном движении воды и сивушного масла.

В практике брагоректификации наибольшее распространение получил способ многократной промывки. Верхний слой не отвечает требованиям стандарта на сивушное масло, следовательно, его необходимо вторично промыть водой.

В результате многократной промывки можно получить больший или, по крайней мере, тот же выход сивушного масла при меньшем расходе воды по сравнению с однократной. Еще более эффективна непрерывная противоточная экстракция. Следует предварительно декантировать гетерогенную сивушную фракцию и подвергать промывке только сивушный слой.

При однократной промывке смесительно-отстойным или прямоточным способом расход воды контролируют по плотности промывной воды. Подсивушный слой имеет видимую (по спиртомеру) концентрацию 13 об. %. Расход воды должен соответствовать указанной концентрации спирта в промывной воде.

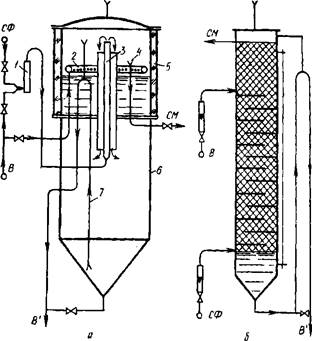

В – вода; СФ – спиртовая фракция; СМ – сивушное масло

Рисунок 1 - Экстракторы

|

Схема наиболее распространенного экстрактора сивушного приведена на рисунке 2, а. Сивушная фракция и вода вводятся в смеситель I, откуда смесь через воронку 3 поступает в основной сосуд 6, где расслаивается. Подсивушный слой непрерывно выводится из нижней части экстрактора через гидрозатвор 7 и сбрасывается в спиртовую или сивушную колонну. По мере накопления сивушного слоя в верхней части сосуда (в пределах видимости по фонарю 5) его дополнительно два-три раза промывают водой, вводимой через барботёр 2, и после отстаивания верхний слой вытесняют водой через воронку 4, для чего отвод подсивушной воды временно прекращают. На рисунке 2,б дана схема экстрактора непрерывного действия. Важные факторы в процессе экстракции — температура, рН среды, солевой состав промывной воды. При повышении температуры ускоряется процесс расслаивания, но снижается качество сивушного масла (оно удерживает больше воды и этанола).В воде для промывки сивушного масла не должны содержаться соли магния и кальция, образующие с некоторыми кислотами мыла, и минеральные масла, так как они увеличивают стойкость эмульсии и препятствуют расслоению сивушного масла и промывной воды. Сивушное масло после водной экстракции иногда не соответствует требованиям стандарта, поэтому его дополнительно промывают водой, обрабатывают поваренной солью или перегоняют. На большинстве заводов обработка сводится к дополнительной промывке масла лютерной водой или водой, подкисленной соляной (серной) кислотой. При пропускании сивушного масла через слой (до 1м) крупной поваренной соли фазовое равновесие сдвигается в сторону уменьшения воды в масле, в результате чего улучшаются его качественные показатели (предел перегонки, плотность). Перегонку сивушного масла проводят в кубе, снабженном поверхностью теплопередачи и конденсатором. Сивушное масло нагревают до кипения и отгоняют часть этилового спирта и воды. Если сивушное масло загрязнено минеральным маслом, то после отгонки полно-спиртовой фракции перегоняют и его, оставляя в кубе минеральное масло, как наименее летучее.

Выход сивушного масла на зерно - картофельных заводах обычно составляет 0,3 .0,45 % от количества спирта, на мелассных заводах — 0,25. .0,35 %. Пониженный выход сивушного масла на мелассных спиртозаводах объясняется повышенным содержанием доли пропилового спирта, который в значительном количестве переходит в подсивушную воду и возвращается в цикл ректификации, где постепенно накапливается и выходит с ректификованным спиртом или теряется. Для мелассных спиртозаводов целесообразно пересмотреть стандарт на сивушное масло, увеличив предел перегонки, что позволит уменьшить потери спирта при водной экстракции и повысить качество ректификованного спирта.

Состав сивушного масла, полученного, из разных пищевых продуктов при ректификации спирта-сырца приведён в таблице 1.

Таблица 1 – Состав сивушного масла в зависимости от сырья

| Сырьё Компоненты, % |

Зерно |

Картофель |

Патока |

| Изоамиловый спирт |

31,0 |

60,5 |

25,1 |

| Изобутиловый спирт |

10,9 |

18,1 |

12,5 |

| н-пропиловый спирт |

11,2 |

10,0 |

10,7 |

| н-бутиловый спирт |

0,018 |

0,3 |

следы |

| Изопропиловый спирт |

следы |

нет |

нет |

| Метиловый спирт |

0,013 |

нет |

следы |

| Гексиловый спирт |

0,32 |

0,66 |

0,27 |

| Диэтиловый эфир |

следы |

0,00035 |

0,00002 |

| Ацетальдегид |

0,00028 |

0,00004 |

0,00035 |

| Метилацетат |

0,0005 |

0,0005 |

0,000075 |

| Ацетон |

0,0004 |

0,00015 |

следы |

| Этилацетат |

0,0001 |

следы |

0,000075 |

| Метилпропионат |

0,00075 |

0,001 |

0,0004 |

| Диацетил |

0,019 |

нет |

0,029 |

ырьё

Компоненты, %

|

Зерно |

Картофель |

Патока |

| Уксусная кислота |

нет |

0,269 |

0,2 |

| Пропионовая кис-та |

0,189 |

0,39 |

нет |

| Изомасляная кислота |

нет |

нет |

0,029 |

| н-масляная кислота |

0,037 |

0,0515 |

нет |

| Изовалериановая кислота |

0,00155 |

0,011 |

нет |

| н-валериановая кислота |

0,155 |

0,244 |

0,0297 |

1.3.2 Различные отходы производства этилового спирта и способы их утилизация

В процессе выделения очистки спирта получают побочные продукты: барду, лютерную воду, головную фракцию (ГФ) или эфироальдегидный концентрат (ЭАК), сивушное масло и сивушный спирт. С бардой и лютерной водой выводится нелетучая часть бражки; летучие примеси, сопутствующие спирту, выводятся с ГФ или ЭАК, с сивушным маслом или сивушным спиртом. Головную фракцию подвергают разгонке на специальных ректификационных установках с целью выделения из нее этилового спирта. Концентрат ГФ служит углеродным питанием в производстве кормовых дрожжей. При фракционировании из него могут быть выделены ценные органические продукты: уксусный альдегид, этилацетатный растворитель и др.

Сивушное масло используют в основном как сырье для получения чистых высших спиртов (амилового, бутилового и пропилового), которые применяют в органическом синтезе, при изготовлении медицинских препаратов и душистых веществ, как растворители в лакокрасочной промышленности, как экстрагенты, флотареагенты и поверхностно-активные вещества.

Сивушный спирт как товарный продукт в настоящее время не используют из-за многокомпонентности и наличия значительного количества воды. Однако отбор его целесообразен, так как это положительно сказывается на качестве спирта. Он может быть применен для технических целей, при изготовлении денатурированного спирта или подвергаться разгонке для выделения пищевого спирта и других отдельных компонентов. Нелетучая часть выводится из ректификационной установки в виде барды и лютерной воды.

С лютерной водой отводятся труднолетучие примеси спирта. Лютерная вода имеет кислую реакцию, агрессивна по отношению к обычной стали. Выход ее полутора - двукратный по количеству спирта при закрытом обогреве эпюрационной и спиртовой колонн и примерно четырехкратный при открытом обогреве. Лютерную воду используют для промывки сивушного масла, гидроселекции в колонне для разгонки ГФ и эпюрационной, для приготовления зерновых замесов и мелассного сусла. Остатки лютерной воды сбрасывают в канализацию, но ее нужно очищать.

2. Цели и задачи

Целью данной работы является изучение влияния добавления отходов производства этилового спирта на эксплуатационные характеристики котельного топлива, и возможность их утилизации таким образом. Выявление потенциала использования такого композиционного топлива, как более дешёвого. И исследование возможности улучшения характеристик котельного топлива.

Для достижения заданной цели были поставлены следующие задачи:

1) Изучение готового композиционного котельного топлива

2) Создание композиции сивушного масла и топлива

3) Определение смешиваемости компонентов топлива

4) Определение эксплуатационных характеристик полученного продукта

5) Выявление недостатков композиционного топлива и возможные методы их устранения.

3. Экспериментальная часть

3.1. Характеристика сырья и материалов

В качестве исходных компонентов композиционного топлива были отобраны и исследованы основные физико-химические свойства следующих продуктов: Флотский мазут Ф5, топочный мазут марки 100 и сивушное масло по ГОСТ 17071 – 91. Качество исходных компонентов представлено в таблице 2.

Таблица 2 - Качество исходных компонентов композиционного топлива

Марка топлива

Наименование показателя

|

флотский Ф5 |

топочный 100 |

Вязкость, не более, условная, 0

ВУ

при 500

С

при 800

С

соответствующая кинематическая, сСт

при 500

С

при 800

С

|

5,0

-

37,05-

|

-

16

-

118,56

|

| Зольность, %, не более |

0,1 |

0,15 |

| Содержание механических примесей, %, не более |

0,1 |

2,5 |

| Содержание воды, %, не более |

1,0 |

2,0 |

| Содержание водорастворимых кислот и щёлочей |

Отсутствие |

| Содержание сероводорода |

Отсутствие |

Не нормируется |

| Содержание смолистых веществ, %, не более |

50 |

- |

| Температура застывания, 0

С, не выше |

-5 |

+25 |

| Содержание серы, % |

1,6 |

2,0 |

| Коксуемость, % |

5,9 |

6,8 |

| Температура вспышки в закрытом тигле, 0

С |

55 |

151 |

| Теплота сгорания низшая в пересчёте на сухое топливо, кДж/кг, не менее |

41454 |

40530 |

| Наименование показателя |

Характеристика и норма |

| Внешний вид |

Прозрачная жидкость, не содержащая механических примесей |

| Цвет |

От светло-жёлтого до красно-бурого |

| Температурный предел перегонки при давлении 101,325 (760 мм рт. ст.) 0С, не менее |

120 |

| Объемная доля сивушного масла, %, не менее |

50 |

| Плотность при 200

С г/см3, не более |

0,837 |

| Показатель преломления, nд

20, не менее |

1,395 |

Так же, для исследования композиционного топлива применялись отдельные компоненты сивушного масла. Характеристика данных веществ приведена в таблицах 4,5,6.

Таблица 4 – Техническая характеристика изоамилового спирта по ГОСТ 5830-79

| Наименование показателя |

Норма |

| Массовая доля спирта изоамилового (С5

Н12

О), %, не менее |

98 |

| Плотность, r4

20

, г/см3

|

0,810-,0812 |

| Показатель преломления, hD

20

|

Не нормируется |

| Массовая доля после выпаривания, %, не более |

0,001 |

| Массовая доля пиридина, %, не более |

0,00001 |

| Массовая доля фурфурола, %, не более |

0,00005 |

| Массовая доля эфиров и кислот, в пересчёте на амилацетат, %, не более |

0,06 |

| Массовая доля альдегидов, %, не более |

0,03 |

| Массовая доля воды, %, не более |

Не нормируется |

Таблица 5 - Техническая характеристика изобутилового спирта по ГОСТ 9536-79

| Наименование показателя |

Норма |

| 1. Цветность по платиново-кобальтовой шкале, не более |

| 2. Плотность, r4

20

, г/см3

|

0,801-0,803 |

| 3. Массовая доля изобутилового спирта, % не менее |

98,5 |

| 4. Массовая доля кислот, в пересчёта на уксусную кислоту, %, не более |

0,005 |

| 5. Бромное число, г брома на 100г спирта, не более |

0,10 |

| 6. Массовая доля карбонильных соединений, в пересчёте на масляный альдегид, %, не более |

0,10 |

| 7. Массовая доля не летучего остатка, %, не более |

0,003 |

| 8. Массовая доля воды, %, не более |

0,2 |

Таблица 6 – Техническая характеристика н-пропилового спирта по ТУ 2630-106-44493179-07

| Наименование показателя |

Норма |

| 1. Внешний вид |

Бесцветная прозрачная жидкость |

| 2. Массовая доля н-пропанола, %, не менее |

98 |

| 3. Показатель преломления, hD

20

|

1,3850-1,3860 |

| 4. Массовая доля не летучего остатка, %, не более |

0,001 |

| 5. Массовая доля воды, %, не более |

0,5 |

| 6. Плотность, r4

20

, г/см3

|

1,01-1,02 |

| 7. Массовая доля кислот, в пересчёта на уксусную кислоту, %, не более |

0,01 |

3.2 Технический анализ модифицированных топлив

Для исследования свойств композиционного котельного топлива от введения сивушного масла, первоначально нами были взяты пробы уже модифицированного котельного топлива с производства.

И для этих образцов был выполнен полный технический анализ, чтобы сравнить и выявить ограничения по эксплуатации. Данные полученные в процессе исследования занесены в таблицы 7, 8.

Таблица 7 – Сравнительная характеристика эксплуатационных данных

| Наименование показателя |

Значение |

| ДМ |

ДМ + сивушное масло |

| Плотность, r4

20

, г/см3

|

0,970 |

0,910 |

Фракционный состав:

до 2500

С перегоняется в %, не более

|

10 |

55 |

Вязкость при 500

С:

а) кинематическая в сСт, не более б) соответствующая ей условная, 0

ВУ, не более

|

29,6

4,0

|

8,9

1,2

|

| Коксуемость в %, не более |

10 |

1,2 |

| Зольность в %, не более |

0,15 |

- |

| Содержание серы в %, не более |

3,0 |

1,5 |

| Содержание сероводорода |

Отсутствие |

- |

| Содержание водорастворимых кислот и щёлочей |

Отсутствие |

- |

| Содержание механических примесей в %, не более |

0,2 |

- |

| Наименование показателя |

Значение |

| ДМ |

ДМ + сивушное масло |

| Содержание воды в %, не более |

1,5 |

Не обнаружено |

| Температура вспышки (определяемая в закрытом тигле) в 0

С, не ниже |

85 |

56 |

| Температура застывания, 0

С, не выше |

10 |

- |

Таблица 8 – сравнительная характеристика эксплуатационных данных

| Наименование показателя |

Значение для марки |

| Ф5 |

Ф5 с сивушным маслом, 1-я партия |

Ф5 с сивушным маслом, 2-я партия |

Вязкость при 500

С:

а) кинематическая в сСт, не более

б) соответствующая ей условная, 0

ВУ, не более

|

36,2

5,0

|

10,4

1,4

|

8,9

1,2

|

| Зольность в %, не более |

0,05 |

- |

- |

| Содержание механических примесей в %, не более |

0,10 |

- |

- |

| Содержание воды в %, не более |

0,3 |

- |

- |

| Наименование показателя |

Значение для марки |

| Ф5 |

Ф5 с сивушным маслом, 1-я партия |

Ф5 с сивушным маслом, 1-я партия |

| Содержание водорастворимых кислот и щёлочей |

Отсутствие |

- |

- |

| Содержание серы, %, масс |

1,6 |

0,045 |

0,045 |

| Коксуемость, %, масс |

6,1 |

1,6 |

1,4 |

| Содержание смолистых веществ, %, не более |

50 |

- |

- |

| Содержание сероводорода |

Отсутствие |

- |

- |

| Температура вспышки (определяемая в закрытом тигле) в 0

С, не ниже |

80 |

77 |

56 |

| Температура застывания, 0

С, не выше |

-5 |

- |

- |

| Теплота сгорания низшая в пересчёте на сухое топливо, кДж/кг |

41760 |

- |

- |

| Плотность, r4

20

, г/см3

|

0,898 |

0,815 |

0,804 |

Из приведённых характеристик, для модифицированных топлив видно, что технически параметры, такие как: содержание серы, вязкость, плотность и коксуемость снизились, экологически улучшив тем самым продукты сгорания данных топлив, а так же это дало нам повод исследовать данную область, чтобы модифицировать некондиционные топлива и улучшать их до соответствующих ГОСТов. Но стоит отметить, что улучшая, таким образом, одни параметры, ухудшается важный эксплуатационный показатель - температура вспышки (в закрытом тигле). Поэтому при создании таких композиций нужно контролировать соотношение сивушного масла и котельного топлива.

Вдобавок, одним из важнейших эксплуатационных свойств для котельного топлива, является теплота сгорания. Жидкие котельные топлива товарных марок имеют теплоту сгорания не менее 41000 кДж/кг. Такая высокая величина топлива способствует его широкому использованию в котельных и нагревательных установках с высокими тепловыми напряжениями. А средняя теплотворная способность сивушного масла 32 ± 2 МДж/кг.

Поэтому, необходимо подобрать оптимальное соотношение между этими двумя компонентами, таким образом, чтобы минимизировать потери по теплоте сгорания, уменьшить воздействие на температуру вспышки и при этом оставить приемлемое процентное содержание сивушного масла.

Посчитать оптимальное соотношение компонентов можно таким образом:

Рассчитаем потери при соотношении 10:90 (сивушное масло: котельное топливо)

Qн.р.

(котельное топливо)*0,9 + Qн.р.

(сивушное масло)*0,1=

Qн.р.

(композиционное топливо);

42000*0,9 + 32000*0,1 = 41000 кДж/кг

В процентах: 42000 – 100%

41000 – Х% Х = (41000*100)/42000 = 97,8%

Т.е. при разбавлении теряется 2,2% теплотворной способности.

Рассчитаем потери при соотношении 20:80 (сивушное масло: котельное топливо)

42000*0,8 + 32000*0,2 = 40000 кДж/кг

В процентах: 42000 – 100%

40000 – Х% Х = (40000*100)/42000 = 95,2%

При разбавлении теряется 4,8%теплотворной способности.

Рассчитаем потери при соотношении 30:70 (сивушное масло: котельное топливо)

42000*0,7 + 32000*0,3 = 39000 кДж/кг

В процентах: 42000 – 100%

39000 – Х% Х = (39000*100)/42000 =92,8%

При разбавлении теряется 7,2%теплотворной способности.

Учитывая полученные значения, результаты работ Кубанского аграрного университета на предмет расслаивания подобных смесей [16], а так же экономические соображения было решено выбрать оптимальным соотношением компонентов 20:80 (сивушное масло: котельное топливо соответственно). Т.к. дальнейшее увеличение содержания сивушного масла приведёт к расслаиванию полученной композиции, уменьшению температуры вспышки и теплотворной способности топлива.

3.2.1 Определение фракционного состава по ГОСТ 2177-99

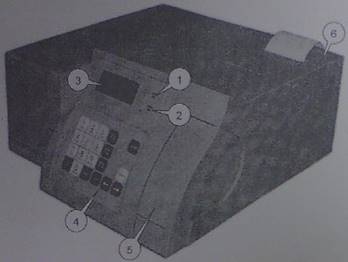

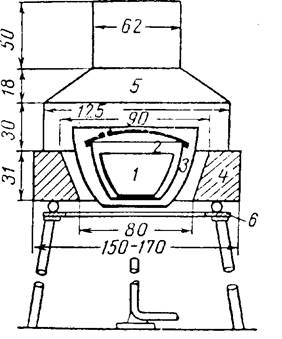

Обычно под фракционный составом нефтепродуктов понимают разделение нефти или различных видов жидкого топлива (бензин, лигроин, керосин, газойль) на фракции. Процесс ведут в стандартной аппаратуре (рисунок 2) с соблюдением стандартных условий, так как в противном случае получатся несопоставимые результаты.

I - колба; 2 - термометр; 3 - трубка холодильника; 4-, 6 - патрубки для ввода и вывода воды; 5 - ванна холодильника; 7- мерный цилиндр; 8 - асбестовая прокладка; 9 - кожух.

Рисунок 2 -Стандартный аппарат для разгонки нефтепродуктов

Установка состоит из стандартной колбы Энглера из термостойкого стекла, помещенной в разборный металлический кожух. Для удобства работы верхняя часть кожуха, которая прикрывает колбу, снимается. Нижняя часть кожуха служит для подогрева колбы с помощью газовой горелки или электронагревателя, снабженного устройством для регулировки напряжения тока. В горло колбы на хорошо пригнанной корковой пробке вставляется термометр со шкалой от 0 до 360°С, с ценой деления 1°. Ртутный шарик термометра должен находиться в горле колбы на уровне бокового отвода.

Боковой отвод колбы, также с помощью корковой пробки соединяется со стандартным металлическим водяным холодильником. Боковой отвод колбы должен входить в трубу холодильника на 25 - 50 мм.

Под выходной конец трубки холодильника подставляется цилиндр на 100 мл так, чтобы срез трубы был погружен в цилиндр не менее чем на 25 мм, но на несколько миллиметров выше деления 100 мл. Сверху цилиндр накрывается ватным тампоном.

Порядок проведения определения фракционного состава: в сухую колбу Энглера с помощью мерного цилиндра заливается 100 мл испытуемого нефтепродукта при температуре 20 ± 30

С

Пускаем воду в холодильник. Температура отходящей воды не должна (в момент опыта) превышать 30°С. Вставляем в горло колбы термометр, а боковой отвод соединяем с трубой холодильника, так, чтобы он не касался трубы. Включаем обогрев. Обогрев регулируется так, чтобы до момента падения первой капли в приемник после начала обогрева прошло не менее 10, но не более 15 мин. Температуру падения первой капли в приемник считают температурой начала кипения. Дальнейший обогрев регулируем так, чтобы в приемник поступало 4-5 мл в мин. (20-25 капель в 10 с).

Запись ведём, отмечая температуры выкипания определенного объема жидкости (10, 50, 90, 97,5 или 98%).После выкипания 98% нефтепродукта или достижения предельной температуры (не более 300°С) убираем обогрев, разбираем установку, неперегнавшийся остаток выливаем из колбы в мерный цилиндр на 10 мл. Посла охлаждения до 20 ± 3°С замеряем объем остатка и дистиллята и по разности их суммы и первоначально взятого объема нефтепродукта определяем потери.

В данной работе фракционный состав определялся для смесей «ДМ + сивушное масло», «Ф5 + сивушное масло» готовых и взятых с производства, а так же для индивидуального сивушного масла. С целью выявления отрицательного влияния вводимого компонента на показатели топлив. Результаты приведены в таблице 9.

Таблица 9 – Фракционный состав

| Объём жидкости, % |

Температура выкипания |

| ДМ + сивушное масло |

Ф5 + сивушное масло |

| Фракционный состав: НК, 0

С |

150 |

169 |

| 5% перегоняется при температуре, 0

С |

171 |

193 |

| 10% то же |

189 |

212 |

| 20% – '' – |

203 |

230 |

| 30% – '' – |

215 |

237 |

| 40% – '' – |

228 |

245 |

| 50% – '' – |

241 |

254 |

| 60% – '' – |

255 |

260 |

| 70% – '' – |

272 |

- |

| 80% – '' – |

288 |

- |

| 85% – '' – |

- |

- |

| 90% – '' – |

- |

- |

| КК |

- |

- |

| Выход, % |

83 |

62 |

Из данной таблицы можно сделать вывод о том, что около15% и 30% оставшейся жидкости являются тяжёлые остатки нефтепереработки, входящие в состав данных не кондиционных котельных топлив. Следовательно, эти остатки несут в себе повышенное содержание серы, которое не отвечает требованиям ГОСТ для этих марок топлив. Соответственно, эта проблема была решена здесь введением сивушного масла в количестве 20%. Что довольно хорошо сказалось на следующем показателе.

3.2.2 Определение содержания серы рентгенофлоуресцентным энергодисперсионным анализатором

Анализатор рентгенофлоуресцентный энергодисперсионный предназначен для измерения массовой доли серы в нефти и нефтепродуктах. Область применения анализатора регламентирована действующими нормативными документами на определение серы в нефти и нефтепродуктах, в частности:

ГОСТ Р 51947-2002. «Нефть и нефтепродукты. Определение серы методом рентгенофлоуресцентной спектроскопии»

Принцип действия.

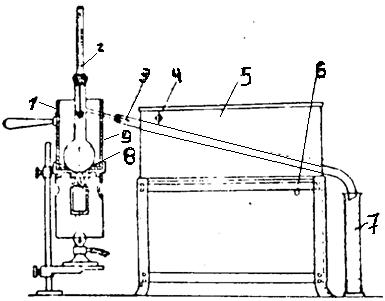

Принцип действия анализатора (рисунок 3) состоит в том, что анализируемая проба облучается маломощной рентгеновской трубкой. При этом с поверхности пробы исходит вторичное излучение, спектральный состав которого адекватно отражает элементный состав образца.

1-индикатор включения в сеть, 2-индикатор включения рентгеновской трубки, 3-дисплей, 4-клавиатура, 5-пробозагрузочное устройство, 6-встроенный принтер.

Рисунок 3- Рентгенофлоуресцентный энергодисперсионный анализатор

С помощью пропорционального счетчика и селективного фильтра анализатор выделяет из вторичного излучения аналитическую линию серы и автоматически пересчитывает ее интенсивность в массовую долю серы в пробе (выраженную в процентах). Полученные данные содержания серы занесены в сравнительную таблицу 10

Таблица 10- Содержание серы в образцах

| Марка топлива |

Содержание серы, %, масс |

| после введения сивушного масла |

| Готовые образцы с производства |

ДМ |

1,50 |

| Ф5(1 партия) |

0,50 |

| Ф5 (2 партия) |

0,45 |

| Ф5 |

1,02 |

| Топочный 100 |

1,48 |

Из таблицы можно выделить то, что в данных модификациях котельного топлива сивушным маслом экологические показатели очень приемлемые. Это ещё раз подтверждает целесообразность создания таких композиций. Такие топлива по этому показателю качества отвечают вышеперечисленным требованиям, предусмотренным в ГОСТ 10585-99, ГОСТ 1667-68.

Кроме уменьшения содержания серы в топливе, можно ожидать так же улучшение такого параметра, как вязкость.

3.2.3 Определения условной вязкости (ГОСТ 6258-85)

Метод определения условной вязкости применяется для нефтепродуктов, дающих непрерывную струю в течение всего испытания и вязкость которых нельзя определить по ГОСТ 33 - 66.

Условной вязкостью называют отношение времени истечения из вискозиметра типа ВУ 200 мл испытуемого нефтепродукта при температуре испытания ко времени истечения 200 см3

дистиллированной воды при температуре 20°С, являющемуся постоянной (водным числом) прибора. Величина этого отношения выражается как число условных градусов. Условная вязкость при температуре tобозначается знаком BУt

.

1. При проведении определения условной вязкости нефтепродуктов необходимы следующие аппаратура, реактивы и материалы:

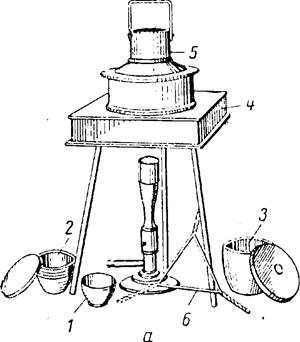

а) Вискозиметр типа ВУ по ГОСТ 1532—54 (рисунок 4).

б) Секундомер или секундомер-часы с ценой деления 0,2 с.

в) Стеклянная палочка длиной 150—250 мм, диаметром 3—5 мм, с оплавленными концами.

г) Этиловый эфир или петролейный эфир.

д) Спирт этиловый по ГОСТ 17299-78, ГОСТ 11547-76 или ГОСТ 18300-72.

1-внутренняя ёмкость; 2-внешняя ёмкость; 3-нижняя мерка; 4-стержень; 5-колибровочное отверстие; 6-образец; 7-отверстие для внутреннего термометра; 8-крыльчатая мешалка и отверстие для внешнего термометра; 9-опора; 10-регулеровка уровня; 11-держатель.

Рисунок 4 - Вискозиметр для тёмных нефтепродуктов

Подготовка к испытанию:

Определение постоянной вискозиметра (водного числа). Постоянной вискозиметра (водным числом) типа ВУ называют время истечения из него 200 см3

дистиллированной воды при температуре 20°С.

Перед определением водного числа внутренний резервуар вискозиметра промывают последовательно петролейным или этиловым эфиром этиловым спиртом и дистиллированной водой. Высушивают воздухом. Затем вискозиметр вставляют ножками в прорези треножника и закрепляют зажимными винтами. В верхнее отверстие сточной, трубочки вставляют чистый сухой стержень, не употребляемый для испытания нефтепродуктов.

Во внутренний резервуар вискозиметра наливают из предварительно тщательно вымытой последовательно хромовой смесью, водой и дистиллированной водой измерительной колбы профильтрованную дистиллированную воду, имеющую температуру 20°С, до уровня, при котором острия трех штифтов едва лишь выдаются над зеркальной поверхностью воды.

Водой такой же температуры – заполняют и ванну вискозиметра до расширенной верхней части внутреннего резервуара.

Положение вискозиметра, при котором острия всех трех - штифтов, указывающих высоту налива, находятся в одной горизонтальной плоскости, достигается вращением установочных винтов треножника.

Опорожненную, еще мокрую колбу подставляют под сточную трубочку внутреннего резервуара и, приподняв стержень несколько выше устройства, задерживающего его опускание, спускают всю воду из резервуара в колбу, не замеряя времени ее истечения; при этом водой наполняется и вся сточная трубочка, на нижнем конце которой повисает крупная капля воды.

Опустив конец стержня в сточную трубочку, вновь осторожно выливают воду из колбы в резервуар по стеклянной палочке, избегая разбрызгивания: опорожненную колбу держат 1—2 мин над резервуаром в опрокинутом положении, чтобы дать свободно стечь содержащейся в ней воде, и затем колбу вновь подставляют под сточную трубочку резервуара.

Воду во внутреннем резервуаре и водяной бане тщательно перемешивают: в первом — вращением крышки (с вставленным в нее термометром) вокруг стержня, во второй — установленной в ней крыльчатой мешалкой. Убедившись, что температура воды в обоих резервуарах равна 20°С, что в течение 5 мин отклонение температуры не превышает 0,5°С и что уровень воды во внутреннем резервуаре установлен строго горизонтально так, что острия всех трех штифтов лишь едва заметно выдаются над его поверхностью, приподнимают коротким движением стержень, пуская одновременно в ход секундомер, и наблюдают вытекание воды из резервуара, улавливая момент, когда нижний край мениска достигнет кольцевой метки на колбе, соответствующей вместимости 200 см3

; в этот момент останавливают секундомер.

Наблюдения времени истечения 200 см3

дистиллированной воды производят последовательно четыре раза; если их результаты различаются от среднего арифметического не более чем на 0,5с, выводят из них среднюю величину. Произведя в том же последовательном порядке еще одну серию из четырех наблюдений, выводят из них свою среднюю величину. Если обе средние величины времени истечения воды в обеих сериях наблюдений расходятся между собой не более чем на 0,5 с, то среднее арифметическое результатов обеих серий и выражает искомую водяную константу данного прибора, которая обозначается τ20

Н

2

О

Перед определением условной вязкости внутренний резервуар вискозиметра и его сточную трубочку тщательно промывают чистым профильтрованным легким бензином и просушивают воздухом (вытирать внутренний резервуар нельзя, допускается снимать оставшиеся капли фильтровальной бумагой, всё края которой ровно обрезаны).

При определении условной вязкости испытуемого нефтепродукта, при заданной температуре, закрывают плотно стержнем сточное отверстие вискозиметра и наполняют внутренний резервуар испытуемым топливом, предварительно подогретым несколько выше заданной температуры определения. Необходимо следить за тем, чтобы при этом не образовывалось пузырьков воздуха. Уровень налитого топлива должен быть немного выше остриев штифтов.

В ванну вискозиметра наливают воду (при определении вязкости до 80°С) или масло (при определении вязкости при 80— 100°С), нагретые до температуры несколько выше заданной температуры определения. Для того, чтобы во все время опыта температура испытуемого топлива была одна и та же и соответствовала температуре определения, поступают следующим образом: температуру нефтепродукта, налитого во внутренний резервуар, доводят точно до заданной температуры, выдерживают ее в течение 5 мин с отклонениями, не превышающими 0,5°С; замечают соответствующую температуру жидкости в ванне (обычно на 0,2—0,5°С выше температуры нефтепродукта) и поддерживают ее на этом уровне с погрешностью не более 0,5°С во все время опыта, перемешивая содержимое ванны мешалкой, и, когда нужно, слегка подогревая горелкой или электрическим прибором.

Подняв немного стержень, дают стечь излишку топлива с тем, чтобы острия всех трех штифтов лишь едва заметно выдавались над уровнем нефтепродукта.

В том случае, если топлива вытечет больше, чем нужно, следует добавить его по каплям до конца остриев, следя за тем, чтобы в нём не оставалось пузырьков воздуха.

Установив вискозиметр, закрывают его крышкой и под сточное отверстие ставят чистую сухую измерительную колбу. Нефтепродукт непрерывно перемешивают термометром, осторожно вращая вокруг стержня крышку прибора, в которую вставлен термометр.

Когда находящийся в нефтепродукте термометр будет показывать точно заданную температуру определения, следует выждать еще 5 мин, быстро вынуть стержень и одновременно нажать кнопку секундомера. Когда топливо в измерительной колбе дойдет точно до метки, соответствующей 200см3

(пена в расчет не принимается), секундомер останавливают и отсчитывают время истечения нефтепродукта с точностью до 0,2 с.

Условную вязкость испытуемого топлива при температуре t(ВУt

) в условных градусах вычисляют по формуле

ВУ = τt

/ (τ20

Н

2

О

);

где τt

— время истечения из вискозиметра 200 см3

испытуемого нефтепродукта при температуре испытания t, С.

τ20

Н

2

О

— водное число вискозиметра, С

За результат испытания принимаем среднее арифметическое двух параллельных определений. Полученные показатели вязкости сведены в таблицу 11

Таблица 11 –Вязкость промышленных отходов модифицированных сивушным маслом.

| Образец топлива |

Вязкость условная при 500

С, ВУ50

после введения сивушного масла

|

| ДМ |

1,20 |

| Ф5(1 партия) |

1,40 |

| Ф5 (2 партия) |

1,28 |

По этому показателю качества композиционные топлива имеют более приемлемые значения, которые так же отвечают вышеперечисленным требованиям, предусмотренные в ГОСТ 10585-99, ГОСТ 1667-68.

3.2.4 Определение коксуемости композиционных топлив по методу Конрадсона (ГОСТ 19932-99)

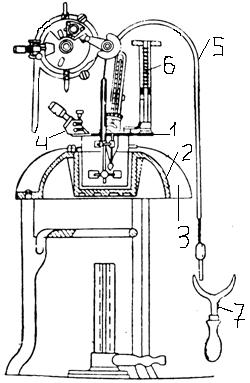

Испытание на коксообразование имеет целью в данном случае выявить способность композиционного топлива отлагать углистый нагар. Широкое распространение получил прибор, предложенный Конрадсоном и принятый в качестве стандартного почти во всех странах. Устройство прибора рассмотрено на рисунке 5.

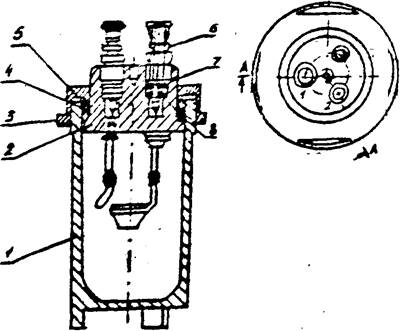

1-фарфоровой тигель емкостью около 30 мл (низкий, широкий) для исследуемого топлива; 2-железный тигель с крышкой, имеющей отверстие для выхода паров нефтепродукта; 3-железный тигель с крышкой; 4-железный муфель с прорезом для вставки тиглей; 5-железный колпак с трубкой; 6-фарфоровый треугольник

Рисунок 5 – Прибор Конрадсона

Проведение испытания:

В прокаленный и доведенный до постоянного веса фарфоровый тигель (1) на аналитических весах берут навеску топлива 5+0,5 г с точность до 0,01г. помещают его в центр железного тигля (2) и накрывают крышкой.

Этот тигель вставляют внутрь другого тигля (3), дно которого покрыто тонким слоем кварцевого песка. Тигель также накрывают крышкой.

Систему тиглей ставят на фарфоровый треугольник (6), лежащий на треножнике внутри муфеля (4), и накрывают колпаком (5).

После этого под дно наружного тигля подставляют газовую горелку и дают такое пламя, чтобы оно охватывало бока тигля внутри муфеля.

Пламя горелки должно быть высоким (не коптящим) и такой силы, чтобы Нагревание до начала горения паров под колпаком продолжалось 11±3 мин.

Как только из трубы колпака покажется пламя горящих летучих продуктов разложения, пламя горелки несколько уменьшают и регулируют его так, чтобы пламя горящих продуктов разложения поднималось над трубой колпака не выше ручки трубки колпака. Если пламя перестает показываться над колпаком, усиливают нагрев.

Когда горение паров нефтепродукта прекратится и не наблюдается большое образование синего дыма над колпаком, период горения считается законченным. Период горения должен длиться 17±3 мин.

С прекращением выделения горящих газов сильно увеличиваем пламя горелки и накаливаем докрасна дно и нижнюю часть наружного тигля в течение 7 мин.

По окончании прокаливания горелку удаляем и через 3 мин. снимают колпак и крышку наружного тигля, а затем по истечении 15 мин. переносят фарфоровый тигель в эксикатор и охлаждают 40 мин. После взвешиваем с точностью до 0,0002 г.

Количество кокса (X) в процентах вычисляют по формуле

100 а

X =-------------------------------

А

где а - масса кокса, г;

А - масса навески испытуемого продукта, г.

Коксуемость топлива рассчитываем как среднее арифметическое результатов двух параллельных определений. Все полученные значения занесены в таблицу 12

Таблица 12 –Коксуемость топлив модифицированных

| Марка топлива |

Коксуемость, %, масс. после введения сивушного масла |

| ДМ |

1,2 |

| Ф5(1 партия) |

1,6 |

| Ф5 (2 партия) |

1,4 |

Эти образцы удовлетворяют эксплуатационным требованиям потребителя и требованиям ГОСТ 10585-99, ГОСТ 1667-68 для этих топлив соответственно.

3.2.5 Определение температуры вспышки композиционных топлив в закрытом тигле (ГОСТ 6356-75)

Температурой вспышки называется температура, при которой пары нефтепродукта образуют с окружающим воздухом смесь, способную к кратковременному образованию пламени при внесении в нее внешнего источника воспламенения (пламени, электрической искры и т.п.)

Вспышка представляет собой слабый взрыв, который возможен в строго определенных концентрационных пределах углеводородов в смеси с воздухом.

Известно, что различаются два концентрационных предела воспламенения -верхний и нижний. Верхний предел характеризуется такой концентрацией паров органического вещества с воздухом, выше которой воспламенение и горение при внесении внешнего источника воспламенения невозможно из-за недостатка кислорода. Нижний предел взрываемости находится при такой концентрации органического вещества в воздухе, когда выделившегося тепла в месте локального воспламенения недостаточно, чтобы реакция протекала во всем объеме.

Температурой воспламенения называется такая температура, при которой пары испытуемого продукта при внесении внешнего источника воспламенения образуют устойчивое несамозатухающее пламя. Температура воспламенения всегда выше температуры вспышки, при этом часто, довольно значительно, на несколько градусов. В данном случае, при определении температуры вспышки мы характеризуем нижний предел взрываемости.

Как всякая условная характеристика, температура вспышки зависит от конструкции прибора и условия определения. Кроме того, на ее величину влияют внешние условия - атмосферное давление и влажность воздуха.

Температура вспышки сильно зависит от конструкции аппарат, методики определения. Поэтому величина температуры вспышки без указания метода определения ничего не говорит. В этой работе использовался прибор закрытого типа, рисунок 6. Применяемый прибор для определения температуры вспышки в закрытом тигле представляет собой латунный тигель с крышкой.

На крышке имеется механическая мешалка с гибким валом, отверстие для термометра и смонтированное открывающее устройство с двумя окнами и зажигающее устройство, которое в момент открывания окон наклоняет пламя в открывшееся отверстие. Тигель помещается в электрическое нагревательное устройство, которое соединяется с сетью через реостат или ЛАТР. На внутренней стороне стенок тигля имеется метка, до которой наливается нефтепродукт. Для извлечения тигля из нагревательного устройства имеется специальный захват.

1-сосуд; 2-баня; 3-рубашка; 4-зажигательное приспособление;5-мешалка; 6-пружинный рычаг; 7-держатель

Рисунок 6 – Прибор для определения температуры вспышки

Перед началом работы тигель, термометр, мешалку и крышку тщательно промывают бензином и сушат. В сухой и чистый тигель заливают до метки на внутренних стенках тигля композиционное топливо. Устанавливают тигель в нагревательное устройство, закрывают крышкой, вставляют термометр и, убедившись, что механическая мешалка и зажигающее устройство в исправное - включают обогрев и зажигают пламя в зажигающем устройстве.

При периодическом перемешивании регулируют обогрев так, чтоб температура поднималась на 5-3 0

С в мин.

За 300

С градусов до ожидаемой температуры вспышки уменьшают скорость обогрева до 20

С в мин. За 100

С до предполагаемой температуры вспышки начинаем определение через каждый градус. Для этого поворачивают рычаг и смотрят за появлением синего быстро исчезающего пламени. Температура появления пламени считается температурой вспышки. Если при повышении температуры на 10

С вспышка повторяется, ее определение верно. Если не повторятся, опыт бракуется и повторяется на свежей порции продукта. В момент определения температуры вспышки перемешивание не производится.

Температура вспышки тесно связана с температурой кипения исследуемого вещества. Для индивидуальных углеводородов имеется формула Орманди и Кревина связывающая температуру вспышки с температурой кипения:

Твсп

= К * Ткип

,

Где, К – коэффициент равный 0,736;

Твсп

– температура вспышки, 0

С;

Ткип

– температура кипения 0

С.

Температура вспышки величина неаддитивная. Опытные значения температуры вспышки всегда ниже рассчитанной. В процессе проведения испытаний, полученные значения занесены в таблицу 13.

Таблица 13 – Температура вспышки в зарытом тигле для образцов модифицированного топлива.

| Марка топлива |

Температура вспышки в закрытом тигле, 0

С после введения сивушного масла |

| ДМ |

56 |

| Ф5(1 партия) |

77 |

| Ф5 (2 партия) |

56 |

Анализируя вышеприведённую таблицу 13 нужно выделить важный момент в том, что температура вспышки сильно влияет на условия хранения топлива и возможность непосредственного его использования. В нашем случае, температура вспышки, из-за введения легколетучего компонента – сивушного масла, не удовлетворяет требованиям ГОСТ 10585-99, ГОСТ 1667-68. Но эти образцы удовлетворяют эксплуатационным требованиям потребителя. Поэтому, при дальнейшем изучении этого вопроса следует обратить внимание на этот показатель.

Сравнительный анализ физико-химических свойств исследуемых топлив, с требованиями, предусмотренными ГОСТ 1667-68 на судовое маловязкое топливо (таблица 8) и ГОСТ 10585-99 на флотский мазут марки Ф5 (таблица 8,13), показал, что параметры, на которые нужно обратить внимание и которые ограничивают содержание сивушного масла в составе котельного топлива, являются: низкая температура вспышки в закрытом тигле для готовых смесей (ДМс.м.

– 560

С, для Ф5с.м.

(1я партия) – 77 и Ф5 с.м.

(2я партия) – 560

С соответственно) и снижение теплотворной способности композиционного топлива, о которой говорилось ранее. По остальным показателям данные топлива имеют большой запас качества.

3.3 Модификация котельного топлива

3.3.1 Приготовление и исследование композиций топлив

На основании проведенных исследований готовых композиций топлив, нами были созданы следующие модификации с сивушным маслом, на основе некондиционных топлив марок: флотский мазут Ф5 (лёгкое топливо) и топочный мазут марки 100 (тяжёлое топливо). В данных образцах топлив содержание серы превышает норму ГОСТ 10585-99.

Получение лабораторных образцов топлива осуществлялся прямым компаундированием вышеуказанных компонентов, кроме топлива печного марки 100, т.к. его вязкость и температура застывания (+250

С) при комнатной температуре не позволяют проводить данный процесс. Поэтому смешение производилось при температуре 800

С, обеспечивая хорошее перемешивание и предотвращая тем самым испарение значительного объёма легколетучих компонентов сивушного масла.

Для полученных композиций был проведён технический анализ, все полученные данные занесены в сводную таблицу 14.

Таблица 14 – Сводная техническая характеристика композиционных топлив

| Наименование показателя |

Марка топлива |

Композиции топлив |

| Ф5 |

Печное 100 |

Ф5(80%) и сивушное масло(20%) |

Печное 100 (80%) и сивушное масло(20%) |

| Температура вспышки в закрытом тигле, 0

С |

55 |

151 |

35 |

42 |

| Содержание серы, %, масс |

1,6 |

2,0 |

1,02 |

1,48 |

| Коксуемость, %, масс |

5,9 |

6,8 |

4,4 |

4,9 |

| Теплота сгорания низшая в пересчёте на сухое топливо, кДж/кг |

42910 |

42000 |

40850 |

39990 |

Техника эксперимента для первых трёх пунктов таблицы 14 описана ранее.

3.3.2 Определение низшей теплоты сгорания

Низшей теплотой сгорания Qp

н

топлива называется количество теплоты, выделяемое при полном сгорании единицы количества топлива, охлаждении продуктов сгорания до начальной температуры топлива, но в предположении, что влага остается в продуктах горения в парообразном состоянии.

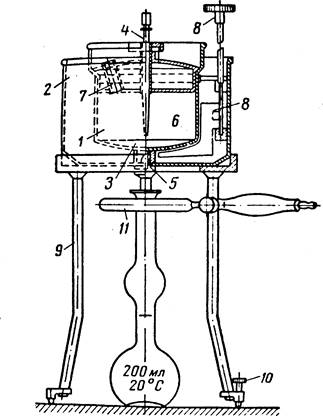

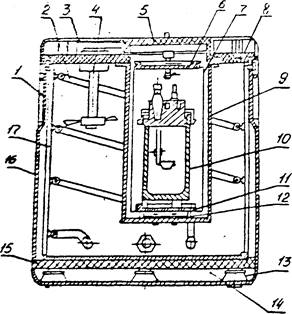

Точные данные о теплоте сгорания получаются экспериментальным путем при помощи сжигания определенной навески топлива в специальных калориметрах, принцип действия которых заключается в измерении изменения темперы калориметрической системы с заранее известной эффективной теплоемкостью и сжигании строго определенного количества исследуемого топлива.

1 — ручка откидная; 2 — змеевик; 3 — крышка; 4 — мешалка оболочки; 5 — крышка; 6 — крышка сосуда; " — сосуд калориметрический; 8 — плита верхняя; 9 — гнездо сосуда: 10 — бомба калориметрическая; 11 — опора металлическая; 12 — подставка; 13 — ножки; 14 — поддон; 15 — плита; 16 — кожух; 17 — оболочка

Рисунок 7 - Калориметр В-08М (общий вид)

Внутреннее конструктивное устройство калориметра представлено на рисунке 7. Оболочка 17 калориметра представляет собой тонкостенный цилиндрический латунный бак, на внутренней поверхности которого расположен змеевик 2, предназначенный для прокачивания воды из водопроводной сети при необходимости охлаждения воды в оболочке. Для создания большей изотермичности дистиллированной воды, заполняющей внутренний объем, служит мешалка оболочки 4.

Сверху калориметр закрыт металлической декоративной крышкой 3 с отверстием для доступа в полость гнезда сосуда, закрывающимся легкосъемной крышкой 5, на которой имеются два отверстия для метастатического термометра или двух термометров сопротивления.

Калориметрический сосуд

Устройство калориметрического сосуда представлено на рисунке 8. Металлическая опора 11 предназначена для крепления калориметрической бомбы 10. Сверху горловина калориметрического сосуда закрывается крышкой 6 с токоподводами цепи зажигания.

На дне калориметрического сосуда имеется подпятник 1 для оси мешалки 2. На оси закреплены две крыльчатки 3. Между крыльчатками находится нагреватель электрический 4 сосуда, закрепленный специальными планками на верхней крышке. Электропитание нагревателя осуществляется через клемму штырьковую 7.

1— корпус; 2 — крышка; 3 — гайка накидная; 4 — прокладка; 5 — кольцо металлическое; 5 — гайка; 7— шайба; 8 — прокладка.

Рисунок 8 – Калориметрический сосуд I типа

Через фторопластовую втулку 5 ось мешалки выходит за пределы калориметрического сосуда. На верхней крышке сосуда расположены два ушка б для извлечения его из гнезда и переноски посредством ручки, а также два отверстия для установки термометров сопротивления.

Ход работы.

Испытуемое топливо выдерживают 30 мин при температуре 40-50°С в сушильном шкафу или на водяной бане. Затем пробу испытуемого нефтепродукта хорошо перемешивают встряхиванием в течение 5 мин в склянке, заполненной не более чем на 3/4 ее вместимости. После перемешивания пробы из нее берут в предварительно взвешенную чашечку для сжигания 0.6 - 0.8 г топлива с погрешностью не более 0.0002 г.

Отрезок запальной проволоки, длиной 65 - 70 мм взвешивают на аналитических весах с погрешностью не более 0.0002 г. Затем проволоку прикрепляют к внутренней арматуре бомбы, плотно присоединяя один конец ее к кислородоподводящей трубке, а другой — к токоведущему штифту (рисунок 8) и вытягивают среднюю часть отрезка проволоки, не свертывая ее в петлю.

Чашечку с навеской топлива помещают в кольцо токоведущего штифта. Вытянутая средняя часть укрепленного отрезка проволоки погружается в нефтепродукт, находящийся в чашечке.

Для испытаний корпус бомбы типа I (рисунок 8) наливают дистиллированную воду. Бомбу устанавливают в подставку и медленно наполняют кислородом, не вытесняя из нее воздух. Для этого следует закрыть выходной клапан «2», а входной клапан «1» открыть ключом на половину оборота и присоединить к нему кислородопроводную трубку с накидной гайкой от стойки с манометром. После этого открывают вентиль на баллоне с кислородом и устанавливают на выходе редуктора давление 2.9 МПа (30 кгс/см2

).

Когда стрелка манометра остановится на требуемом делении, впускной вентиль закрывают, затем закрывают вентиль баллона и отключают кислородоподводящую трубку от бомбы. На клапаны бомбы надевают колпачки.

Бомбу проверяют на герметичность, погружая ее в прозрачный сосуд с водой. Выделение пузырьков кислорода из бомбы не допускается.

К токовым выводам подготовленной бомбы присоединяют контактные провода, другие концы которых подсоединяют к клеммам крышки калориметрического сосуда. При этом изолированный контакт на корпусе бомбы замыкается на изолированный контакт на крышке. Затем бомбу с помощью специального винта устанавливают в калориметрический сосуд таким образом, чтобы провода не препятствовали вращению мешалки сосуда.

Калориметрический сосуд заполняют дистиллированной водой с таким расчетом, чтобы верхние части бомбы были погружены в воду. Масса воды, заливаемой в сосуд должна находиться в пределах от 3000 до 3100 г. Для точного определения массы воды калориметрический сосуд следует взвесить до и после заполнения его водой с точностью 0.5 г.

Подготовленный калориметрический сосуд закрывают крышкой и ставят в оболочку калориметра на подставку (рисунок 7). К сосуду подключают электроразьем нагревателя и два штырьковых контакта цепи зажигания. Оболочку закрывают крышкой. Ось мешалки сосуда соединяют с ведущим валом двигателя, для чего рычажок привода переводят до упора вправо.

По достижении устойчивого температурного режима оболочки калориметра включают нагреватель калориметрического сосуда нажатием кнопки нагреватель сосуда. При достижении температуры воды в калориметрическом сосуде значения (24 ± 0.2) °С (отметка 0.4 по шкале метастатического термометра или 0.000 В по шкале цифрового вольтметра) нагреватель выключают. Через 30 мин нагреватель вновь включают. Окончательное отключение нагревателя сосуда производят при значении температуры 24.9 °С (отметка 0.720 В по шкале цифрового вольтметра). Выдержка производится с целью уменьшения ошибки измерения от опыта к опыту, возникающей из-за различия собственных температур бомбы в каждом опыте.

При стабилизации температуры в калориметрическом сосуде производят замер температуры (нулевой отсчет) с погрешностью не более ±0.001 деления по шкале метастатического термометра (±1 мВ по шкале цифрового вольтметра).

При сжигании топлива калориметрическое испытание условно подразделяется на три периода:

начальный— предшествующий сжиганию навески и служащий для учёта теплообмена калориметрической системы с окружающей средой в условиях на-1альной температуры испытания;