Содержание

Вступ

1. Загальна частина

1.1 Технічні характеристики і опис конвеєра

1.2 Загальні принципи реалізації системи управління приводами конвеєра

1.3 Система керування електроприводом стрічкового конвеєра

1.4 Загальні принципи модернізації. Постановка завдання

2. Спеціальна частина

2.1 Розробка функціональної і структурної схеми системи керування конвеєра

2.2 Розробка електричної принципової схеми системи керування стрічковим конвеєром

2.3 Розрахунок тиристорного регулятора

2.4 Модельне дослідження розробленої системи керування

3. Технологічна частина

3.1 Монтаж і експлуатація конвеєрних ліній

4. Організація виробництва

4.1Організація праці трудового колективу

4.2 Організація енергетичного господарства

4.3 Розрахунок чисельності робітників бригади та її професійний склад

4.4 Розрахуноксереднього тарифного розряду і середньої годинної тарифної ставки

5. Економічна частина

5.1 розрахунок матеріальних витрат на електромонтажні роботи

5.2 Розрахунок фонду оплати праці бригади

5.3 Розрахунок виробничої собівартості продукції

5.4 Техніко економічні показники роботи бригади

6.Заходи щодо техніки безпеки

6.1Техніка безпеки при монтажі та експлуатації стрічкових конвеєрів

Література

Перетворювачі тиристорів займають важливе місце серед регульованих перетворювачів електричної енергії. Сфера застосування перетворювачів досить широка. Розвивається і удосконалюється техніка управління ними.

Силова частина і система управління є головними складовими перетворювача. Процеси, що відбуваються в них, невід´ємними один від одного і взаємообумовлені.

Основні вимоги по поліпшенню технічних характеристик перетворювачів тиристорів - підвищення надійності, поліпшення енергетичних показників, зменшення спотворень в живлячій мережі, поліпшення динамічних властивостей - не можуть бути виконані без дослідження питань теорії систем управління.

У числі важливих науково-технічних проблем, безпосередньо пов'язаних з розробкою систем управління перетворювачами тиристорів і вимагаючих дослідження, можна назвати дослідження взаємного впливу перетворювачів і живлячої мережі; розробку теорії оптимальної структури системи управління; дослідження роботи систем управління в умовах перешкод і підвищення їх перешкодостійкості; дослідження і створення технічних засобів, що дозволяють будувати надійні і точні системи управління.

Реклама

Розвиток цифрових систем управління, а також мікроелектроніки привело до пошуку принципово нових способів управління статичними перетворювачами, що дозволяють підвищити точність, перешкодостійкість і надійність систем управління.

Найбільш поширеними механізмами безперервного транспорту є конвеєри різних типів, конструкція яких визначається головним чином характером переміщуваних вантажів, вагою і швидкістю їх руху. Сипкі вантажі переміщаються стрічковими конвеєрами, штучні - пластинчастими, роликовими і підвісними. На кораблях конвеєра знайшли застосування у рибодобувній галузі, на тральщиках їх встановлюють для транспортування сировини з одного трюму до іншого для подальшої обробки або заморозки. Серед конвеєрів промислових підприємств частіше за інших можна зустріти стрічкові і підвісні ланцюгові конвеєри: перші - на металургійних заводах, гірських розробках, паливоподачах електростанцій, в будівельній і харчовій промисловості, другі - на машинобудівних заводах, а також в хімічних, фарбувальних і інших цехах.

Стрічкові конвеєри широко використовуються в металургійній, гірничодобувній і інших видах промисловості. Їх використовують для транспортування насипних і штучних вантажів, як на невеликі відстані, так і на великі відстані. Простота і надійність їх конструкції забезпечує їх роботу в перебігу довгого часу. Стрічкові конвеєри можна використовувати як в закритих, так і на відкритих ділянках, що пояснює їх широке використання в промисловості. Конвеєри відносяться до машин безперервного типу дії і характеризуються безперервним переміщенням вантажів по заданій трасі без зупинки для завантаження або розвантаження. Завдяки безперервності переміщення вантажу, відсутності зупинок для завантаження і розвантаження і поєднанню робочого і зворотного рухів вантажонесучого елементу машини безперервної дії мають високу продуктивність, що дуже важливе для сучасних підприємств з великими вантажопотоками.

Рисунок 1.1 - Загальний вигляд стрічкового конвеєра забезпечуючи завантаження 10 залізничних вагонів в хвилину.

Стрічковий конвеєр (рис. 1.1) має станину 1, на кінцях якої встановлено два барабани: передній 2 - приводний і задній 3 - натяжний. Вертикально замкнута стрічка 4 огинає ці кінцеві барабани і по всій довжині підтримується опорними роликами, званими роликоопорами, - верхніми 5 і нижніми 6, укріпленими на станині 1. Інколи замість роликів застосовують настил. Приводний барабан 2 отримує обертання від приводу 7 через редуктор 8 і наводить в рух стрічку уздовж траси конвеєра.

Реклама

Стрічка завантажується через одну або декілька завантажувальних воронок, розміщених на конвеєрі. Вантаж, що транспортується, переміщується на верхній (вантажонесучій, робочій) гілці стрічки, а нижня гілка є поворотною (зворотною). Можливо також транспортування вантажів одночасно на верхній і нижній гілках стрічки у різних напрямах.

Вантаж вивантажується на передньому барабані 7 або в проміжних пунктах конвеєра за допомогою розвантажувальних пристроїв: плужковых або барабанних розвантажувачів. Зовнішня поверхня стрічки очищується від часток вантажу, що прилипнули до неї, очисним пристроєм, встановленим у переднього барабана 7.

Стрічкові конвеєри застосовують для переміщення в горизонтальному і полого похилому напрямах всіляких насипних і штучних вантажів, а також для міжопераційного транспортування виробів при потоковому виробництві. Вони набули широкого поширення у всіх галузях промисловості і є основними агрегатами механізації транспорту в ливарних цехах (подача і розподіл землі і прибирання відходів), на топливоподачах електростанцій, підземного і наземного транспорту вугілля і породи у вуглевидобувній промисловості, руди, коксу і флюсів в металургії, будівельних матеріалів і корисних копалини в кар'єрах, зерна в зерносховищах, піску і каменя на будівництві каналів і гідростанцій і ін.

Стрічкові конвеєри служать складовими частинами таких складних машин, як роторні екскаватори, перевантажувальні і відвальні мости, навантажувально-розвантажувальні машини і тому подібне. Великого поширення стрічкові конвеєри набули завдяки можливості здобуття високої продуктивності (до 30000 т/ч), великій довжині транспортування (до 3-4 км. в одному конвеєрі і до 100 км. в системі з декількох конвеєрів), простоти конструкції і експлуатації і високої надійності роботи.

По розташуванню на місцевості стрічкові конвеєри розділяють на стаціонарних і рухливих (що розглядаються в цій главі), пересувних і переносних, переставних (для кар'єрів відкритих розробок) і надводних, плаваючих на понтонах.

По конструкції і призначенню розрізняють стрічкові конвеєри загального призначення (ГОСТ 22644-77-ГОСТ 22647-77) і спеціальні: підземні, для харчової, мукомельно-круп'яної і комбікормової промисловості і потокового

виробництва в приладобудівній, радіотехнічній і легкій промисловості.

За типом стрічки конвеєри бувають з прогумованою, сталевою цілісно прокатною і дротяною стрічкою. Найбільшого поширення набули конвеєра з прогумованою стрічкою. По конструкції прогумованої стрічки, опорних ходових пристроїв і передачі тягового зусилля розрізняють стрічкові конвеєри, в яких стрічка є вантажонесучим і тяговим елементом (основний тип), стрічково-канатні і стрічково-ланцюгові, в яких стрічка служить лише вантажонесучим елементом, а тяговим елементом є два канати або один ланцюг.

Конвеєри з різними видами стрічок можуть мати по контуру однакові траси, проте радіуси поворотів і кути нахилу р

для кожного виду стрічок будуть різними. Кут нахилу конвеєра до горизонту залежить від коефіцієнта тертя вантажу, що транспортується, об стрічку при русі (а отже, від матеріалу і характеру поверхні стрічки), форми профілю стрічки (плоска або жолобчаста), кута природного укосу насипного вантажу, способу завантаження і швидкості руху стрічки.

Для забезпечення стійкого нерухомого положення вантажу на стрічці без його подовжнього сповзання вниз кут нахилу конвеєра має бути приблизно на 10-15° менше кута тертя вантажу об стрічку у спокої. Такий запас необхідний тому, що із-за провисання стрічки кут її підйому в роликоопор виходить більшим, ніж загальний геометричний кут нахилу конвеєра. Крім того, стрічка на роликоопорах струшується із-за неминучого биття роликів, що сприяє сповзанню вантажу вниз. Струшування буде тим інтенсивніше, чим більше швидкість стрічки і грубіше виготовлені опорні ролики. Безперервне рівномірне завантаження забезпечує більший кут нахилу, чим періодичне завантаження з перервами потоку вантажу.

Технічні характеристики конвеєра приведені в таблиці 1.1.

Таблиця 1.1 - Технічні характеристики конвеєра

| Показники |

Одиниця виміру |

Величина |

| Ширина стрічки |

мм. |

800 |

Довжина конвеєра:

Номінальна, між центрами барабанів

Між центрами барабанів по горизонталі

|

мм |

6360

6060

|

| Швидкість руху стрічки |

м/сек. |

2 |

| Продуктивність |

т/час |

| Висота підйому |

мм |

0 |

| Регулювання швидкості руху стрічки |

Тиристорне регулювання |

| Виконання електроустаткування |

Загальнопромислове |

| Система управління конвеєром |

Імпульсно-фазова |

Електродвигун: тип

потужність, кВт

|

Асинхронний

кВт

|

3 |

| Редуктор: |

Циліндровий |

Принципова схема електроприводу окремих ліній конвеєра (рис.1.2), швидкості руху яких мають бути

строго однакові.

Така необхідність виникає в потоковому виробництві, коли різні вироби після необхідних технологічних операцій на окремих лініях повинні зустрічатися на складальній ділянці в строгій відповідності один з одним. Схема дозволяє одночасно пускати і зупиняти декілька конвеєрних ліній і регулювати їх швидкість руху.

Погоджений рух досягається включенням двигунів за схемою синхронного валу із загальним перетворювачем частоти (ПЧ). Регулювання швидкості двигунів Д1 і Д2 здійснюється зміною швидкості ПЧ за допомогою редуктора Р із змінним передавальним відношенням.

Дозвіл на пуск конвеєрів дається операторами, що стежать за роботою конвеєрів на найбільш відповідальних ділянках. Натиснення на кнопки готовності SB3 і SB4 викликає запалення сигнальних ламп ЛС1 і ЛС2 і спрацьовування реле K1 і K2. Останні готують ланцюг пускового реле K3. При натисненні на кнопку SB5 “Пуск" спрацьовує K3, яке включає контактор K4. Відбувається однофазна синхронізація положення ПЧ, Д1 і Д2. Через витримки часу маятникові реле, вбудовані в контактори K4 і K5, послідовно включається K5, відключається K4 і включається K6. Здійснюється реостатний пуск двигуна перетворювача частоти за принципом часу (реле часу K10, K11, K12).

Перевагою даної схеми є те що, швидкість руху електродвигунів однакова, простота і дешевизна конструктивного виконання.

До недоліків схеми релейно-контакторного управління електроприводами з використанням пуско-регулюючих резисторів (ящиків опорів) для управління трифазним асинхронним двигуном з фазним ротором має наступні недоліки, що наводять до істотних експлуатаційних витрат:

Втрати енергії в резисторах складають 20-30% від загальної споживаної потужності;

У зв'язку із ступінчастим характером регулювання мають місце поштовхи моменту двигуна, що негативно позначаються на механічному устаткуванні і, відповідно, швидкість пересування також носить нерівномірний характер.

Оскільки елементи ящиків опорів працюють при високій температурі і в умовах трясіння, викликаної поштовхами швидкості, має місце досить частий вихід їх з роботи.

Рисунок 1.2 - Схема електроприводу конвеєрних ліній з погодженим рухом

Релейно-контакторна апаратура, що працює дуже інтенсивно (до 600 включень в годину) вимагає постійного догляду, і має низьку надійність, що наводить до простоїв устаткування.

З аналізу попередніх розділів виходить, що основними засобами регулювання швидкості магістральних конвеєрів при пуску (за умови вживання асинхронних двигунів з фазним ротором) є реостатне регулювання або система асинхронний вентильний каскад. Реостатне регулювання забезпечується вживанням вибухобезпечних рідинних реостатів (ВЖР), або ящиків опору безпечних (ЯСВ). Спосіб відрізняється низькою економічністю, недостатньою експлуатаційною надійністю засобів регулювання. Він не дозволяє підтримувати тривалі рівні малих швидкостей. Розвитком цього способу управління конвеєрними лініями є вживання регулювальників тиристорів роторного струму з узагальненою реостатною схемою, включаючи силові ключі тиристорів для шунтування окремих опорів (розробка фірми “Estel Pluss AS” м. Таллінн).

Пристрої призначені для безконтактного плавного пуску асинхронних двигунів з фазним ротором. Основне вживання пристроїв - запуск високовольтних асинхронних двигунів потужністю 200.1600кВт для стрічкових конвеєрів:

транспортування руди на гірничо-збагачувальних комбінатах різного профілю;

транспортування палива на теплових електростанціях;

транспортування сипких вантажів на значні відстані.

Пристрої плавного пуску (УПТ) працюють також в режимі багаторухового приводу з одним ведучим і декількома веденими агрегатами - для особливо довгих конвеєрів. Можлива також тривала робота на зниженій швидкості.

Система частотного управління асинхронним двигуном.

Одна з можливих схем автоматичного управління асинхронним двигуном з короткозамкнутим ротором, керованим за допомогою перетворювача тиристора частоти з автономним інвертором струму, представлена на рис.1.3 У ній силова частина перетворювача поєднується із спрощеною схемою блоку регулювання, що формує необхідний зв'язок між струмом і ковзанням в статичних і динамічних режимах. Блок побудований за принципом підлеглого регулювання.

Вхідними сигналами блоку регулювання є: задаюча напруга UЗ

визначає частоту автономного інвертора струму (АІТ), напругу негативного зворотного зв'язку по випрямленому струму Ui

, що знімається з датчика струму (ДС), і напруга Uω

негативному зворотному зв'язку по кутовій швидкості асинхронного двигуна, що знімається з датчика швидкості (ДШ). Блок регулювання складається з чотирьох операційних підсилювачів, виконаних на інтегральних мікросхемах.

Регулювання випрямленого струму (отже, струму статора двигуна) здійснюється за допомогою регулювальника струму (РС), що впливає через систему управління випрямлячем (СУВ) на кут включення тиристорів керованого випрямляча (УВ). Регулювальник струму (РС) зібраний на операційному підсилювачі за схемою пі-регулювальника. На його вхід через резистори R10 і R12 подаються сигнали негативного зворотного зв'язку по струму Ui

і задаючий сигнал UЗ

пропорційний модулю ковзання двигуна. Регулювальник РТ забезпечує в статичних режимах точну відповідність струму статора задаючому сигналу U3T

незалежно від вихідної частоти АІТ.

За допомогою регулювальника ковзання (РК) (працює подібно П - регулювальникові швидкості в системі постійного струму) виробляються віднімання із задаючої напруги UЗ

сигналу Uω

, пропорційного кутовій швидкості ротора, і посилення різницевого сигналу, тобто виробляється сигнал, пропорційний ковзанню двигуна.

Оскільки струм в ланці випрямленої напруги не міняє свого знаку незалежно від режиму роботи двигуна, а ковзання свій знак змінює, то знак задаючої напруги UЗ

повинен зберігатися незмінним незалежно від знаку ковзання.

Операція виділення модуля напруги |Uβ

|

виробляється за допомогою діодів VD7 і VD7 і інвертора знаку, зібраного на підсилювачі (І).

На вході регулювальника частоти (РЧ) виробляється підсумовування сигналів ковзання з виходу РС і кутової швидкості з датчика ДШ, а напруга Uf

з виходу РЧ подається на систему управління автономним інвертором (СУІ), що управляє вихідною частотою АІТ. Таким чином, регулювальники струму РС і частоти РЧ підпорядковані регулювальникові ковзання РК, Але вихідний сигнал РС не є задаючим сигналом для регулювальника РЧ, зокрема, тому, що на цього регулювальника вводиться не негативний, а позитивний зворотний зв'язок по кутовій швидкості.

Стабілітрон VD9 призначений для обмеження ковзання (якщо для подачі UЗ

на вхід РС не використовується задатчик інтенсивності), а отже, значення струму в перехідних і аварійних режимах.

Параметри регулювальника частоти РЧ вибрані так, що із збільшенням навантаження на валу двигуна на робочій ділянці його механічної характеристики частота на виході АІТ залишається постійною унаслідок того, що зменшення сигналу кутової швидкості компенсується відповідним збільшенням сигналу ковзання. Пропорційно збільшенню сигналу ковзання зростає струм двигуна.

Коефіцієнт пропорційності підібраний таким, аби жорсткість механічної характеристики була такою ж, як в природному характеристики двигуна. При подальшому збільшенні моменту навантаження відкривається стабілітрон VD9, після чого ковзання, струм і момент двигуна залишаються постійними, а частота на виході АІТ і кутова швидкість двигуна знижуються, що відповідає вертикальній ділянці механічної характеристики.

Рисунок 1.3 - Схема автоматичного управління асинхронним двигуном з короткозамкненим ротором, керованим перетворювачем тиристора з автономним інвертором струму.

Аналогічно при подачі стрибком задаючої напруги UЗ

з відкривається стабілітрон VD9, і в перший момент напруга Uβ = Uβma

ma оскільки ω0 = 0. Із збільшенням кутової швидкості відбувається частотний пуск двигуна при постійному ковзанні і відповідних йому постійних струмі статора і моменті двигуна. Після закінчення пуску напруга Uω

, що поступає з боку датчика кутової швидкості, стає близьким до задаючого UЗ

. Стабілітрон VD9 закривається, і кутова швидкість приводу встановлюється відповідно до задаючого сигналу.

Темп пуску визначається заданими значеннями максимального ковзання, струму і моменту, що розвивається двигуном, а також статичним моментом і не залежить від UЗ

.

Гальмування двигуна здійснюється відключенням напруги UЗ

. При цьому гальмування відбувається з віддачею енергії в мережу. В цьому випадку відкривається стабілітрон VD9, але вже при іншому знаку сигналу ковзання в порівнянні з пуском, і на вході РЧ сигнал ковзання тепер віднімається з сигналу кутової швидкості, частота на виході ЛІТ зменшується, і двигун переходить в генераторний режим (ковзання стало негативним).

У міру зниження кутової швидкості знижується частота, відбувається частотне гальмування, як і пуск, при незмінних значеннях струму, моменту двигуна і ковзання.

При реверсуванні двигуна (зміна полярності UЗ

) спочатку здійснюється гальмування до повної зупинки з подальшим безконтактним перемиканням чергування фаз на виході АІТ, здійснюваним за допомогою системи управління інвертором, після чого двигун розганяється у зворотний бік.

Стабілітрони VD10, встановлені в ланцюзі зворотного зв'язку регулювальника струму, обмежують максимальний рівень сигналу управління випрямлячем Uα

, тобто максимальні значення ЕДС у випрямному і инверторному режимах його роботи.

Управління тиристора асинхронним двигуном з коротко замкнутим ротором.

Для управління асинхронним двигуном можуть використовуватися тиристори у поєднанні з релейно-контакторними апаратами. Тиристори застосовуються як силові елементи і включаються в ланцюг статора, релейно-контакторные апарати включаються в ланцюг управління.

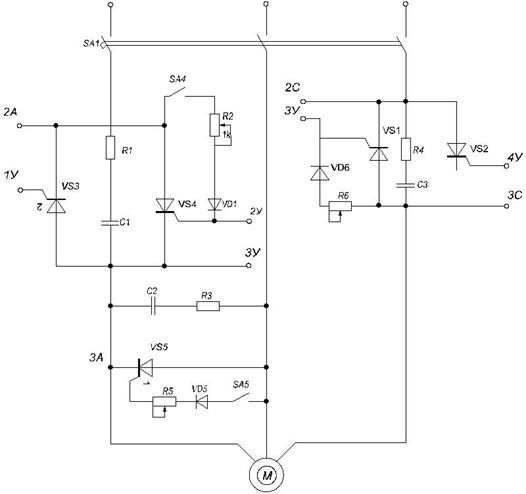

Рисунок 1.4 - а Силовий ланцюг

Рисунок 1.4 - б. Ланцюг управління

Рисунок 1.4 - в. Блок управління тиристорами

Використовуючи тиристори як силові комутатори, можна на статор при пуску подавати напругу від нуля до номінального значення, обмежувати струми і моменти двигуна, здійснювати ефективне гальмування або кроковий режим роботи. Така схема приведена на рис.1.4

Силова частина схеми складається з групи тиристорів VS1... VS4, включених зустрічно-паралельно у фази А і С. Між фазами А і У включений короткозамикаючий тиристор VS5. Схема складається з силового ланцюга (рис.1.4, а), ланцюги управління (рис.1.4, би) і блоку управління тиристорами - БУ (рис.1.4, в).

Для пуску двигуна включається автоматичний вимикач SA1, натискується кнопка SB2 "Пуск", внаслідок чого включаються контактори К1 і К2. На електроди тиристорів VS1, що управляють... VS4 подаються імпульси, зрушені на 60۫ відносно живлячої напруги. До статора двигуна прикладається знижена напруга, що призводить до зниження пускового струму і пускового моменту.

Розмикаючий контакт КМ1 відключає реле KV1 з витримкою часу, яка визначається резистором R7 і конденсатором С4. Розмикаючими контактами реле KV1 шунтуються відповідні резистори в блоці управління, і на статор подається повна напруга мережі.

Для гальмування натискується кнопка SB1 "Стоп". Схема управління втрачає живлення, відключаються тиристори VS1... VS4. Це наводить до того, що на період гальмування включається реле KV2 за рахунок енергії, запасеної конденсатором С5, і своїми контактами включає тиристори VS2. і VS5. Через фази А і В статора проходить постійний струм, який регулюється резисторами R1 і R3. Забезпечується ефективне динамічне гальмування.

Старі релейно-контакторні схеми систем управління електроприводів конвеєрних ліній з погодженим рухом істотно застаріли, оскільки у неї невисока продуктивність і швидкість роботи, точність позиціювання, крім того, за такими схемами повинен вироблятися постійний контроль її контактно - релейної групи і працездатності.

Метою дипломного проекту є розробка перетворювача тиристора, що забезпечує живлення обмотки збудження двигуна змінного струму, потужність, що віддається в навантаження Pд

= 3 кВт, номінальна випрямлена напруга Udном

= 220 В

, напруга живлячої мережі Uc

= 380 В.

Індуктивність навантаження рівна Ld

= 0.25 Гн

. Перетворювач повинен забезпечувати мінімальні низькочастотні пульсації випрямленої напруги, а також містити захист від перегріву силових вентилів.

На підставі вище викладеного в дипломному проекті необхідно вирішити наступні завдання:

Провести аналіз існуючих схемо-технічних рішень управління електроприводом конвеєрної лінії;

Розробити структурну і функціональну схеми модернізації системи управління електроприводу конвеєра;

Виконати обгрунтований розрахунок основних вузлів і агрегатів системи управління конвеєрної лінії;

По отриманих теоретичних результатах виконати модельне дослідження в програмному продукті Multisim силової частини електроприводу конвеєрної лінії;

За отриманими теоретичними і експериментальними даними зробити висновки за результатами пропонованої модернізації.

Як основний пристрій управління вибираємо керований мостовий перетворювач тиристора. Основним функціональним завданням якого є управління асинхронним електроприводом.

Для забезпечення нормальної роботи системи управління, що розробляється, складемо структурну схему всього комплексу, яка представлена на рис.2.1 Напруга мережі поступає на трансформатор (ТР), де зменшується до необхідного рівня живлення керованого мостового перетворювача тиристора (КМПТ). Унаслідок чого забезпечується обертання асинхронного двигуна (АД), на вал якого закріплений за допомогою механічного зв'язку тахогенератор (ТГ) промовець у вигляді елементу зворотного зв'язку за швидкістю. Отримані сигнали зворотного зв'язку за швидкістю, струму і напрузі через блок зворотних зв'язків (БЗЗ) подається в систему управління (СУ) що дозволяє регулювати роботу КМПТ. Система управління насичується від додаткового джерела живлення (ДЖ).

Рисунок 2.1 - Структурна схема системи управління стрічкового конвеєра.

На підставі розробленої структурної схеми рис.2.1 була складена функціональна схема яка представлена на рис.2.2.

Трьохфазна сітьова напруга Uc

поступає на трансформатор (ТР) і зменшується до необхідного рівня. Отримана на виході Uтр

подається на керований мостовий тиристорний перетворювач (КМТП) який складеться з тиристорного перетворювача (ТП) та автономного інвертора напруги (АІН). Як видно з функціональної схеми рис.2.2 тиристорний перетворювач ТП перетворює трьохвазну синусоїдальну напругу в однофазну постійну. Uтп

,яка потім подається до АІН, такий комплекс КМТП дозволяє реалізувати частотне управління виконавчим приводом стрічкового конвеєра. Закони управління КМТП реалізуються за допомогою системи управління (СУ). Вироблені імпульси управління передаються по каналу управління (КУ) до блоку регулювання (БР). Рівень управляючих імпульсів залежить від використаних в системі зворотніх зв’язків які реалізовані на датчиках струму (ДС) та датчиках напруги (ДН) які реалізують зворотній зв'язок по струму та напрузі.

Зміну швидкості обертання привода М з частотою ω

зніметься тахогенератором (ТГ) і реалізує зворотній зв'язок по швидкості.

Рисунок 2.2 - Функціональна схема системи управління стрічкового конвеєра.

Розроблений пристрій дозволяє регулювати змінну напругу трифазної мережі, навантаження якої сполучене зіркою. Розроблений трифазний регулятор напруги складається з трьох однакових однофазних регулювальників. Кожна фаза працює незалежно від інших. Для регулювальника були використані симетричні тиристори з гальванічною розв'язкою імпульсним трансформатором з коефіцієнтом трансформації 1. Система управління побудована на цифрових мікросхемах і дозволяє змінювати напругу на навантаженні в межах 50 - 220 В. Регулятор розрахований на струм навантаження 20 А.

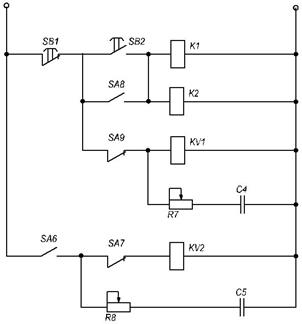

Розглянемо принцип дії системи управління (рис 2.3), яка побудована на цифрових мікросхемах.

У регулювальнику використаний імпульсний метод регулювання комутуючими елементами - симетричними тиристорами. Час фазового регулювання визначає число розрядів в лічильнику вузла управління і період мережевої напруги.

Цифровий код регулювання з виходу DD5 поступає на вхід трьох однакових за схемою вузлів управління - каналів А, В і С. Фазова інформація, необхідна для роботи кожного каналу, поступає від трифазної мережі живлення навантаження. Кожен канал виробляє сигнал управління своїм симістором. Для живлення ланцюгів каналів служить окреме джерело стабілізованої напруги 5 В

Синусоїдальна фазна напруга через резистор R1 поступає до вузла синхронізації, виконаному на здвоєному оптроні U1. При позитивній півхвилі струм протікає через світлодіод оптрона U1.1 і транзистор цього оптрона відкритий, тому на входах логічного елементу DD1.1 низький рівень сигналу. При негативній півхвилі відкритий транзистор оптрона U1.2 і на входах елементу DD1.1 також низький рівень.

Але в моменти, коли мережева напруга переходить через нуль, обидва світлодіода вимкнені, транзистори оптронів закриті, а на входах елементу DD1.1 на короткі відрізки часу з'являється рівень логічної одиниці. На виході цього елементу формуються прямокутні синхроімпульси в моменти, коли фазна мережева напруга дорівнює нулю.

Синхроімпульси поступають одночасно на вхід дозволу запису РЕ лічильника DD2, на один з входів RS-триггера, зібраного на елементах DD3.1, DD3.2, і на вхід генератора імпульсів, що управляє (на один з входів елементу DD1.3). Коли на вхід РЕ лічильника DD2 приходить напруга низького рівня, то код, зафіксований раніше по паралельних входах D1, - D4 лічильника, завантажується в нього незалежно від сигналів на тактових входах, тобто операція паралельного завантаження асинхронна.

У вихідному положенні на виході ≥15лічильника високий рівень. Якщо рахунок досяг максимуму, то з приходом наступного негативного тактового перепаду на вхід +1 лічильника на його виході з'явиться рівень логічного нуля. Таким чином, на входи RS-триггера DD3.1, DD3.2 поступають імпульси низького рівня: синхроімпульс з логічного елементу DD1.1 і вихідний імпульс лічильника DD2, зміщений по відношенню до синхроімпульса на якийсь час, визначуване цифровим кодом на паралельних входах D1 - D4 лічильника.

На виході RS-триггера з'являється сигнал високого рівня, що вирішує проходження імпульсів генератора на вихід елементу збігу DD4.1 Цей елемент формує пачки коротких імпульсів, які через імпульсний трансформатор Т1 поступають на перехід симістора каналу, що управляє, і відкривають його. Імпульсний трансформатор дозволяє гальванічно розв'язати ланцюги каналу від мережі.

Генератор імпульсів виконаний на логічних елементах DD1.2 - DD1.4 Частоту fг

імпульсів генератора вибирають відповідно до залежності:

(2.1) (2.1)

де Fc

- частота живлячої мережі, Гц;

n

- число розрядів лічильника.

Налагодження регулювальника потужності полягає в установці необхідної частоти генератора.

Рисунок 2.3 - Схема системи управління

Трифазний регулятора складається з трьох однакових однофазних регулювальників, кожен з яких працює незалежно від інших. Розрахунок регулятора зводиться до вибору тиристорів по граничних експлуатаційних параметрах, а також розрахунку необхідних кутів управління.

У схемі, що розраховується, симетричні тиристори повинні задовольняти наступним параметрам:

максимальний прямий струм - 20 А;

максимальна зворотна напруга - 310 В;

максимальна напруга в прямому напрямі - 310 Ст

З [5] вибираємо симетричний тиристор ТС2-25-4, для якого:

імпульсна напруга у відкритому стані - 2 В;

відмикаюча імпульсна напруга - 3,5 В;

відмикаючий імпульсний струм управління - 150 мА;

максимально допустима постійна напруга в закритому стані - 100 - 1100В;

критична швидкість наростання напруги в закритому стані - 50 - 500В/мкс;

максимально допустимий середній струм у відкритому стані - 25 А;

максимально допустимий струм, що діє, у відкритому стані - 50 А.

З [1] по графіку визначаємо значення кутів управління. При напрузі 50 В кут управління α

=150°; при напрузі 220 В - α=0°.

Розрахунок системи управління.

На вхід системи управління поступає напруга синхронізації від мережі живлення через обмежувальний резистор R1. Амплітуда напруги синхронізації. Розрахуємо опір обмежувального резистора R1

(2.2) (2.2)

де Iпр

- постійний прямий струм через діод;

Uмережі

-

напруга мережі.

У пристрої синхронізації застосовується здвоєний оптрон АОТ101АС, [7] для якого:

максимально допустима напруга ізоляції Uиз

- 1500 В;

максимально допустимий постійний прямий струм через діод Iпр

- 20 мА;

максимально комутована напруга Uком

- 15 В;

максимальне падіння напруги Uпр

- 1,6 В;

опір ізоляції Rиз

- 100 ГОм.

(2.3) (2.3)

Розрахуємо розсіювану потужність на резисторі R1

(2.4) (2.4)

З ряду Е24 вибираємо резистор опором 36 кОм марки МЛТ-2. [4]

Розрахуємо опір резистора R2

(2.5) (2.5)

де Uжив

- напруга живлення Uжив

=5 В;

Uке

- напруга колектор-емітер;

Ik

- струм колектора;

(2.6) (2.6)

Розрахуємо розсіювану потужність на резисторі R2

(2.7) (2.7)

З ряду Е24 вибираємо резистор опором 20 кОм марки МЛТ-0,125. [4]

Розрахуємо необхідну частоту дотримання імпульсів тактового генератора по формулі:

(2.8) (2.8)

де fг

- частота тактового генератора;

Fc

- частота мережі 50 Гц;

n

- кількість розрядів n=4;

(2.9) (2.9)

Розрахуємо частотозадаючі елементи R3 і C1

. (2.10) . (2.10)

Виберемо опір резистора R3=220 Ом, і розрахуємо ємкість конденсатора C1

. (2.11) . (2.11)

Резистор R3 вибираємо марки СП3-1б, а конденсатор вибираємо марки К73-17 номінал ємкості 1 мкФ. [4]

Резистори R5 - R9 задають рівень логічної одиниці на логічному елементі DD5. Опір цих резисторів вибираємо 1 кОм.

Виберемо діод VD1 для якого повинно виконаються така умова, де

(2.12) (2.12)

З [4] вибираємо діод КД503А для якого:

максимально допустимий імпульсний струм - 200 мА;

максимально допустимий постійний або середній прямий струм - 20 мА;

імпульсна пряма напруга - 2,5 В;

максимально допустима імпульсна або постійна зворотна напруга - 30 В;

час зворотного відновлення діода - 0,01 мкс.

Розрахуємо опір резистора R4

(2.13) (2.13)

Розрахуємо розсіювану потужність на резисторі R4

(2.14) (2.14)

Вибираємо резистор з ряду Е24 опором 51 Ом, марки МЛТ-0,5. [4]

З [4] вибираємо діод VD2 з таких міркувань, що він повинен витримувати максимальний відмикаючий струм і максимальну напругу управління для даного вибраного симетричного тиристора. Діод VD2 вибираємо КД103А для якого:

максимально допустимий постійний прямий струм - 0,1 А;

максимально допустима постійна зворотна напруга - 50 В;

постійна пряма напруга - 1 Ст.

Розрахунок джерела живлення системи управління.

Живлення системи управління здійснюється від джерела живлення +5В. Струм вжитку системи управління від джерела живлення близько 100 мА.

Розрахуємо необхідну для роботи стабілізатора вхідну напругу Uвип

при заданій вихідній напрузі:

(2.15) (2.15)

Розрахуємо максимально розсіювану транзистором потужність:

(2.16) (2.16)

Вибираємо регулюючий транзистор. Його гранично допустима розсіювана потужність має бути більше значення Pmax

,

гранична допустима напруга між емітером і колектором - більше Uвип

, а максимально допустимий струм колектора більше IH. Вибираємо транзистор КТ815Б для якого: h21e=40; Uke=40В; Ik max=1,5 A. [4]

Розрахуємо максимальний струм бази регулюючого транзистора:

. (2.17) . (2.17)

Вибираємо відповідний стабілітрон. Його напруга стабілізації має дорівнювати вихідній напрузі стабілізатора, а значення максимального струму стабілізації перевищувати максимальний струм бази. Вибираємо стабілітрон КС156А для якого: h21e

=40; Uke

=40В; Ik max

=1,5 A. [4]

Розрахуємо опір резистора R18

(2.18) (2.18)

Розрахуємо потужність розсіяння резистора R18

(2.19) (2.19)

З [4] вибираємо резистор R18=510 Ом, марки МЛТ-0,25.

Визначаємо змінну напругу, яка має бути на вторинній обмотці мережевого трансформатора:

(2.20) (2.20)

По струму навантаження визначуваний максимальний струм, поточний через кожен діод випрямного моста:

(2.21) (2.21)

Визначимо зворотну напругу, яка буде прикладено до кожного діода випрямляча:

(2.22) (2.22)

З [4] вибираємо діоди КД208Б для яких:

максимально допустимий постійний прямий струм - 0,5 А;

максимально допустима постійна зворотна напруга - 600 В;

постійна пряма напруга - 1,0 Ст

Розрахуємо ємкість конденсатора фільтру:

. (2.23) . (2.23)

Вибираємо конденсатор С4 - 100 мкФ х 16 В, марки К50-35, конденсатор С5 - 100 мкФ х 16 В, марки К50-35. [4]

З [6] виберемо трансформатор Тр1 марки ТВП 231 - 127/220 - 50 для якого:

номінальна потужність - 9 Вт;

струм первинної обмотки - 0,016 А;

напруга на вторинній обмотці - 10 В;

номінальний струм вторинної обмотки - 0,3 А.

Вибір мережевого фільтру.

Трифазний мережевий фільтр можна використовувати марки HLV-110-380/30 для якого:

частота живлячої мережі - 50 - 63 Гц;

напруга живлення - трифазне 380 В;

номінальний струм навантаження - 30 А на кожну фазу.

Також мережевий фільтр можна реалізувати з трьох однофазних мережевих фільтрів з тими параметрами, що і в попередньому мережевому фільтрі. Для реалізації мережевого фільтру будуть використовані три однофазні мережеві фільтри з такими параметрами:

номінальний струм навантаження на одну фазу - 25 А;

частота живлячої мережі - 50 Гц;

фазна напруга - 220 Ст

Три однофазні фільтри сполучаємо зіркою і отримаємо мережевий трифазний фільтр.

Для підтвердження проведених теоретичних розрахунків у дипломному проекті виконано модельне дослідження роботи трьохфазного тиристорного регулятора. При інтерактивному моделюванні був вибраний програмний продукт MULTISIM, реалізована модель дослідження представлена на рис.2.4 Особливістю дослідження моделі являться те що після збірки схеми були вибрані контрольні точки вимірювання форми та рівня сигналу.

На панелі осцилографа, підключеного до джерела живлення, були встановлені представлені параметри вимірювання: для шкали напруги фази А - 100 V/Div, без змішення; для шкали напруги фази В - 100 V/Div, без змішення; для шкали напруги фази С - 100 V/Div, без змішення; для шкали часу - 5 ms/Div, без затримки. Фази А, В та С змішенні одна від одної на 120 градусів, що і видно з рис. 2.5.

Результати у виді осцилограм модельного дослідження приведені на рис.2.5 - 2.8.

Рисунок 2.4 - Модель системи керування

Рисунок 2.5 - Осцилограма напруги живлення

Рисунок 2.6 - Осцилограма сигналу що знятий після оптрона

Рисунок 2.7 - Осцилограма сигналу керування що подасться на тиристори

Рисунок 2.8 - Осцилограма напруги на двигуні

Приступаючи до установки конвеєра, необхідно перевірити технічний стан всіх вузлів машини. Потім колеса конвеєра встановлюють на дерев'яні підкладки. Рама має бути змонтована так, щоб осі коліс знаходилися в горизонтальному положенні. Положення коліс перевіряють, користуючись рівнем.

Після установки рами приступають до натягування стрічки, монтажу електродвигуна і воронки. На закінчення монтажних робіт підводять електричну енергію і включають електродвигун.

Стаціонарні конвеєри поступають на місце експлуатації в розібраному вигляді і їх вмонтовують на легких фундаментах, естакадах і в галереях.

На підприємствах будівельної індустрії довжина похилих галерей може досягати 90м. такі установки вмонтовують спеціальні бригади. Машиністам транспортуючих машин доводиться брати участь в монтажі легших стаціонарних конвеєрів.

Нормальна робота стрічкового конвеєра багато в чому залежить від якості виконання монтажу. Перекоси, допущені при монтажі, не дають можливості відрегулювати конвеєр і під час експлуатації його часто зупиняють для наладки.

Зазвичай монтаж стаціонарного конвеєра починають з конструкції, що несе, супроводжуючи роботу ретельним вивірянням. Вивірену конструкцію тимчасово закріплюють розпірками. На вивіреній і закріпленій металевій конструкції розмічають отвори під роликові опори. Просвердливши отвори, приступають до монтажу роликових опор. Проте цьому повинна передувати ретельна перевірка роликових опор. Слід мати на увазі, що осьова гра роликів недопустима.

Роликові опори збирають в наступному порядку: спочатку вмонтовують нижні ролики і укладають балки з кронштейнами для верхніх опор. Після того, як ролик буде вставлений в гніздо кронштейна, його перевіряють по косинцю і затягують болти кріплення. Взаємне положення роликів вивіряють за допомогою натягнутого шнура. Вертикальне положення роликів регулюють прокладками.

Підшипники приводного барабана встановлюють на металеву конструкцію конвеєра і ретельно закріплюють. Барабан вивіряють і встановлюють в нормальне положення шляхом зміни кількості прокладок під підшипники.

Відповідно до положення валу приводного барабана вмонтовують вузол електродвигун - редуктор.

Після виконання монтажних операцій, пов'язаних з установкою приводного барабана і електродвигуна з редуктором, необхідно виконати обкатку цього вузла і усунути відмічені дефекти.

Потім переходять до установки натяжної станції. Підшипники натяжної станції закріплюють болтами, не затягуючи гайок. На закінчення необхідний перевірити паралельність гвинтових натяжок, а також горизонтальність барабана. Лише після цього остаточно затягують гайки кріплення підшипників.

Нормально змонтовані, приводний і натяжний барабани легко обертаються від руки.

Завершальною роботою по монтажу конвеєра є установка стрічки. Для цього необхідно рулон стрічки за допомогою вставленої в нього осі (відрізання валу або труби) обперти на козли або підвісити до балок естакади. Рулон встановлюють по осі конвеєра попереду, позаду або над ним, залежно від умов, з таким розрахунком, аби товще гумове обкладання служило згодом робочою поверхнею.

Зовнішній кінець стрічки стропують канатом, і рулон стрічки розкочують уздовж машини. Якщо до моменту розкочування стрічки вже проведений монтаж електроживильної мережі, приводний барабан конвеєра може використаний як шпиль. Для цього на приводний барабан намотують 3-4 витки каната, натягують його і, включивши привід, підтягують стрічку.

Стрічку слід натягувати так, щоб стик для оброблення потрапляв на верхню гілку конвеєра.

Експлуатація стрічкових конвеєрів.

Стрічкові конвеєри при правильній експлуатації є надійним виглядом транспорту і виходять з буд лише при використанні їх не за призначенням або при порушенні правил експлуатації.

Стрічковий конвеєр до початку експлуатації має бути ретельно оглянутий і випробуваний на холостому ходу.

В процесі огляду, пробного запуску і впродовж всієї роботи машини необхідно ретельно стежити за мірою натягнення стрічки. Стрічку не можна надмірно натягувати, оскільки це збільшує витрату потужності, ослабляє стик і робить стрічку дуже чутливою до неточної установки роликових опор. Слабке натягнення також недопустимо, оскільки збільшує її провисання, наводить до розсипу вантажу, що транспортується, і утрудняє регулювання.

Натягнення стрічки можна при деякому досвіді перевірити по величині прогину від натиску на неї рукою і по величині провисання навантаженої стрічки між роликами. Підвищене провисання стрічки між роликовими опорами є наслідком збільшеного кроку цих опор, недостатнього натягнення стрічки або підвищення навантаження на стрічку.

Для нормального натягнення конвеєрної стрічки необхідно підтягнути натяжний пристрій, а також перевірити крок роликів.

При перевірці конвеєра необхідно простежити за тим, аби стрічка переміщалася прямо, без зсуву убік і без тієї, що пробуксувала. Щоб уникнути тієї, що пробуксувала стрічки і псування її внутрішньої поверхні барабан треба очищати від налипаючих часток матеріалу, що транспортувався. Слідує також періодично очищати від налипаючих часток ролики і міжстрічкові перекриття. Погане очищення роликів і стрічки може бути причиною простоїв і аварій машини.

Якщо стрічка неправильно набігає на барабан, то необхідно ослабити гайки кріплення двох-трьох роликових опор в приводного барабана з боку набігання стрічки і ударом молотка подати вперед краї цих роликів. При подачі одного краю роликової опори вперед другий край подається назад.

В тому випадку, якщо виявлений перекіс стрічки в середній частині конвеєра, то стрічку регулюють на ділянці в початку сходу стрічки; для цього треба обернути декілька роликових опор у бік руху з боку її натягнення.

Якщо ж стрічка неправильно набігає на натяжний барабан, то її регулюють двома-трьома нижніми роликовими опорами, розташованими безпосередньо в натяжного барабана.

Перед експлуатацією слід переконатися в тому, що натяжний барабан, ролики, що несуть і підтримують, легко обертаються. Для нормальної експлуатації конвеєра матеріал необхідно подавати рівномірно і в кількості, відповідній продуктивності машини. Матеріал на стрічці повинен матися в своєму розпорядженні рівним шаром, стрічку слід завантажувати рівномірно, але без перевантаження, в результаті якого матеріал зсипається з країв.

У зимових умовах для поліпшення зчеплення стрічки з провідним барабаном на нього доцільно наклеювати шматок конвеєрної стрічки.

При температурі нижче 30° барабан може не мати необхідного зчеплення з конвеєрною стрічкою. В цьому випадку можна підвищити зчеплення, підкидаючи на барабан, що обертається, дрібно роздроблений бітум. Будучи досить твердим при низькій температурі, бітум грає роль фрикційного матеріалу. Проте його твердість не настільки велика, аби пошкодити стрічку.

При подачі вологих теплих матеріалів в зимових умовах конвеєрна стрічка може обледеніти, і матеріал скачується з неї навіть при невеликому нахилі конвеєра. Надійним засобом боротьби з обмерзанням є окроплення її розчином хлористого кальцію.

Після закінчення роботи конвеєра електродвигун слід вимкнути; перед цим треба переконатися, що весь матеріал зійшов із стрічки; потім електродвигун і всі підшипники оглядають. Стрічку після закінчення роботи закривають брезентовим чохлом з тим, аби оберегти її від шкідливого впливу дощу, сонця, сніги і т.п.

Одній з важливих робіт, що забезпечують дотримання правил техніки безпеки при роботі конвеєра, є перевірка гальма. Довжину стопорної стрічки вибирають з врахуванням тривалості гальмування і тим самим з врахуванням величини зворотного ходу конвеєра, що допускається в межах 50-100мм.

На кінці стопорної стрічки гальма слід робити фаску, що забезпечує затягування її між барабаном і неодруженою гілкою стрічки. Треба стежити за тим, аби кінець стопорної стрічки завжди був направлений у бік барабана, примикав до нього і не вивертався в протилежну від барабана сторону.

В процесі експлуатації конвеєра необхідно замінювати зношену стрічку, а також сполучати її кінці.

Заміна зношеною є певними труднощами. Це операція може бути полегшена шляхом використання тягового зусилля, переданого старою стрічкою. Для цього стару стрічку розрізають і тимчасово сполучають з кінцем нової стрічки так, щоб кінець нової стрічки був зверху провідного кінця старої стрічки, а ведений кінець старої стрічки був укладений зверху нової стрічки і приєднаний до неї.

Після того, як при працюючому приводному барабані нова стрічка обійде весь периметр конвеєра, стара стрічка виявиться зверху новою і може бути змотана в рулон при обертанні приводу, а кінці заздалегідь натягнутої стрічки сполучають між собою.

З'єднання (стики) стрічок бувають двох видів: нероз'ємні і роз'ємні.

Нероз'ємні з'єднання можуть бути виконані декількома способами: гарячою вулканізацією, використанням клеїв типа БФ, клепкою і зшиванням сиром'ятними ременями.

Для здобуття нероз'ємного з'єднання кінці конвеєрної стрічки можна з'єднати внахлестку або встик.

Сполучаючи кінці бавовняної прогумованої стрічки внахлестку, їх обрізують під прямим кутом до бічної поверхні стрічки, потім під кутом 30-45о. Зріз під кутом 30о робить при відношенні товщина стрічки до діаметру барабана, більшому 1: 80, а під кутом 45о - меншим або рівнішим. На кінцях її нарізують рівні по числу прокладок.

З поверхні рівнів особистим напилком обпилюють гуму до тканини, потім промивають тканину бензином. Після випару бензину приступають до склеювання, для чого застосовують одну частину ремонтного клею вулканізації №1, розчиненого в чотирьох частинах бензину.

Розчин клею наносять на рівні за допомогою кисті тонким рівномірним шаром, втираючи його в тканину; нанесеному розчину дають висохнути до такої міри, аби він не прилипав до пальців, і повторюють цю операцію три-чотири рази. Потім послідовно накладають рівні одну на іншу так, щоб між торцями рівнів був зазор в 1мм, який додає гнучкість місцю склеювання. Склеювані поверхні рівнів повинні щільно прилягати одна до іншої; для цього їх зверху прокатують роликом. Потім місце склеювання затискають між двома пластинами, нагрітими до 100-120о, і таким чином витримують добу.

Роз'ємні з'єднання можуть бути гачкові, петлеві, скобові і планкові.

Гачкове з'єднання виконують із сталевих дужок, що встановлюються на краях стику, і сталевого закладного стержня або сталевого каната, що сполучає гачки.

Аналогічні з'єднання із зубчастими скобами.

При гачкових з'єднаннях зубчастими скобами навантаження в стику передається по всій ширині, а стик володіє достатньою гнучкістю в поперечному напрямі.

Петлеві з'єднання складаються з шарнірів, прикріплених до країв стрічки і сполучаються стержнями. Для плоских стрічок довжина петлі декілька менше ширини стрічки.

Цей тип з'єднань не забезпечує рівномірної передачі навантаження по всій ширині стрічки; оскільки частина ширини стрічки в стику не бере участь в безпосередній передачі навантаження, а із-за частих ударів стику по роликах і барабанах руйнується стик стрічки і швидко зношуються роликові опори і їх підшипники.

Розглянуті з'єднання стиків доцільно застосовувати для стрічок конвеєрів розрахованих на нетривалий термін експлуатації. Міцність таких стиків значно нижча за міцність стику, виконаного гарячою вулканізацією.

В процесі експлуатації конвеєра необхідно замінювати зношену стрічку, а також сполучати її кінці.

Основні несправності стрічкових конвеєрів, причини і способи усунення приведені в таблиці 2.

Таблиця - 2. Несправності стрічкових конвеєрів і способи їх усунення.

| Пошкодження |

Причини несправностей |

Способи усунення |

| 1 |

2 |

3 |

| Стрічка збігає. |

Перекіс валів приводного або натяжних барабанів. |

Перевірити положення підшипників барабанів, усунути перекіс. |

| Неправильне положення роликових опор. |

Встановити роликові опори перпендикулярно подовжній осі конвеєра. |

| Неправильне зшивання стрічки. |

Перешити стрічку і відрегулювати натягнення. |

| Налипання матеріалу на барабани роликові опори. |

Налагодити правильне завантаження. |

| Поперемінний зсув стрічки управо і вліво. |

Конвеєр встановлений похило в поперечному напрямі. |

Встановити правильно конвеєр, аби вісь була горизонтальною. |

| Зайве натягнення стрічки. |

Відрегулювати натягнення. |

| Стрічка провисає між роликовими опорами і пробуксовує на приводному барабані. |

Недостатнє натягнення стрічки. |

Підтягнути стрічку і при необхідності перешити. |

| Значний розсип матеріалу з-під завантажувальної воронки. |

Зносилися гумові смужки на нижніх кромках воронки. |

Замінити смужки. |

| Великий кут нахилу. |

Зменшити кут нахилу. |

| Ковзання переміщуваного вантажу. |

Зіткнення бортів завантажувальної воронки із стрічкою. |

Правильно встановити борты. |

| Направляючі ролики не переміщаються по осях. |

Неправильна збірка. |

Перевірити положення осей, роликів, блоків. |

| Заїдання на осях. |

| Ненормальний шум в передачі. |

Недолік або відсутність мастила. |

Поповнити або залити мастило. |

| Невідповідне або неякісне мастило. |

Видалити старе мастило, залити якісну. |

| Знос або поломка зубів. |

Замінити зубчасті колеса. |

| Неправильна збірка. |

Перевірити правильність зачеплення. Усунути неправильність збірки. |

Сучасному виробництву властиве відособлення окремих процесів і робіт, що дозволяє спеціалізувати знаряддя праці і працівників, скорочувати виробничий цикл, підвищувати продуктивність праці. З іншого боку, праця тих, що всіх працюють на підприємствах є працею колективною. Його результати залежать від того, в якій мірі забезпечено дотримання необхідних кількісних і якісних пропорцій в розподілі праці по окремих ланках виробництва і робочих місцях, кооперація праці окремих виконавців і первинних виробничих колективів.

Відособлення окремих процесів і робіт передбачає, в першу чергу, розподіл праці. Під розподілом праці на підприємстві, розуміється розмежування діяльності працюючих в процесі спільної праці, їх спеціалізація на виконанні певної частини спільної роботи.

У міру розвитку техніки і технології виробничі процеси ускладнюються, що викликає розвиток і поглиблення розподілу праці на підприємствах. Це пов'язано з тим, що форми розподілу праці істотно впливають на спеціалізацію, планування і оснащення робочих місць, їх обслуговування, методи і прийоми праці, його нормування. Шляхом раціоналізації форм розділення і кооперації праці, забезпечується повне і рівномірне завантаження виконавців, координація і синхронність їх роботи.

Значення організації трудового колективу, як з економічного, так і з соціального боку, надзвичайно велике. Завдяки ньому, трудові процеси, що все ускладнюються, розпадаються на менш складні елементи, що виконуються певними професійними і кваліфікаційними групами працівників. Це, з одного боку, підвищує майстерність і трудові навики виконавців і скорочує терміни їх професійної підготовки, а з іншої - за рахунок відособлення і відносного спрощення окремих операцій створює основу для механізації і автоматизації виконання операцій, що багато разів підвищує продуктивність праці.

Внутрішньовиробничий розподіл праці полягає у виділенні різних видів робіт, що є частковими виробничими процесами, і закріпленням їх за певними працівниками з метою підвищення продуктивності праці на основі прискорення засвоєння робітниками|робітник-трелювальниками| трудових навиків|навичок|, спеціалізації знарядь праці і робочих місць, паралельності виконання операцій. Число часткових процесів (видів робіт) визначається організаційно-технічними особливостями підприємства. Розподіли праці на підприємстві одночасно виробляються|справляють| в наступних|слідуючих| основних формах:

технологічне;

функціональне;

професійне;

кваліфікаційне.

Технологічний розподіл праці здійснюється на основі розчленовування процесу виробництва на стадії (заготівельну, оброблювальну, складальну), переділи, фази, часткові технологічні процеси і операції. В рамках технологічного розподілу праці стосовно окремих видів робіт, залежно від міри диференціації трудових процесів розрізняється післяопераційне, наочне і розподіл праці.

Післяопераційний розподіл праці

передбачає розподіл і закріплення операцій технологічного процесу за окремими працівниками, розставляння тих, що працюють, що забезпечує їх раціональну зайнятість і оптимальне завантаження устаткування.

Це досягається поглибленням спеціалізації працівників, що сприяє високому рівню продуктивності праці, формуванню стійкого динамічного стереотипу виконання трудових прийомів, застосуванню спеціалізованого оснащення і інструменту, механізації трудових процесів.

Предметний розподіл праці

передбачає закріплення за конкретним виконавцем комплексу робіт, що дозволяють повністю виготовити виріб. Наприклад, збірка електровимикача, електророзетки.

Подетальний

розподіл передбачає закріплення за виконавцем. виготовлення закінченої частини виробу або деталі.

Технологічний кордон розподілу праці визначається існуючою технологією, яка ділить виробничий процес на операції. Нижчим кордоном формування вмістуоперації є трудовий прийом, що полягає не менше чим зтрьох трудових дій, безперервно слідуючих один за одним і що мають конкретне цільове призначення. Верхнім кордоном розподілу праці буде виготовлення на одному робочому місці всього виробу цілком.

Міжцехова кооперація

пов'язана з розділенням|поділом,розподілом| виробничого процесу між цехами і полягає в участі колективів цехів загалом для підприємства процесі праці по виготовленню продукції.

Внутрішньоцехова кооперація

полягає у взаємодії окремих структурних підрозділів цехів (ділянок, потокових ліній).

Внутрішньодільнична кооперація

полягає у взаємодії окремих працівників в процесі спільної праці, або організації колективної праці робітників, об'єднаних в бригади.

Кооперація праці лімітується, головним чином, організаційними і економічними кордонами. Організаційний кордон

кооперації праці визначається тим, що з одного боку не можна об'єднати для виконання будь-якої роботи менше двох чоловік, а з іншої - існує норма керованості, перевищення якої призводить до неузгодженості дій і значних втрат робочого часу. Економічний кордон

кооперації праці визначається можливістю максимального зниження витрат живої і матеріалізованої праці на одиницю продукції, що випускається.

Завдання полягає в тому, аби розумно розчленувати всю сукупність операцій виробничого процесу, визначити оптимальний їх набір для кожного робочого місця, відповідно розставити виконавців і встановити найкращий взаємозв'язок між ними шляхом раціональної кооперації їх праці. Правильне вирішення перерахованих завдань дозволяє ефективніше використовувати живуі матеріалізовану працю, істотно скоротити втрати робочого часу і простої устаткування, підвищити ефективність виробництва.

Найбільш тісна кооперація членів трудового колективу досягається при бригадній формі організації праці. Виробнича бригада є первинним трудовим колективом робочих однакових або різних професій, спеціальностей, кваліфікації, що спільно виконують єдине виробниче завдання і об'єднаних загальною економічною оцінкою результатів своєї праці. Об'єктивною передумовою такого об'єднання служать організаційно-технічні умови виробництва, тобто такі умови, коли поза бригадною формою ведення виробничого процесу або неможливо, або неефективно.

Кооперація праці усередині бригад, яка базується не на формальному розташуванні працівників по робочих місцях майстром або начальником ділянки, а на участі самих робітників в даному процесі, сприяє формуванню позитивного соціального клімату в колективі. Крім того, в первинних колективах легше вирішуються внутрішні проблеми і конфліктні ситуації.

При ухваленні рішення про організацію бригад, слід мати на увазі, що вони найбільш ефективні в наступних випадках:

якщо певна закінчена частина технологічного процесу не може бути виконана одним виконавцем і вимагає паралельної роботи групи робітників;

якщо група робочих місць зв'язана загальним ритмом роботи (наприклад, на потокових лініях і складальних конвеєрах);

при обслуговуванні крупних агрегатів і автоматичних ліній, гнучких виробничих систем (ГПС);

при виконанні ремонтних і монтажних робіт, що вимагають одночасної участі декількох виконавців;

В даний час на підприємствах набули поширення бригади наступних форм: спеціалізовані змінні і крізні, комплексні змінні і крізні.

Спеціалізовані бригади

організовуються з робітників однієї професії або спеціальності для виконання однорідних технологічних операцій, найчастіше для слюсарно-складальних, монтажних, налагоджувальних, вантажо-розватажувальних операцій. Їх перевага в порівнянні з індивідуальною організацією праці полягає в тому, що в цих колективах скорочуються внутрішньозмінні втрати робочого часу дорогою, більш організованого забезпечення інструментом, пристосуваннями, заготовками, органічного поєднання висококваліфікованих робітників з робітниками нижчою кваліфікацією, обміну досвідом і посилення дисципліни праці.

Комплексні бригади

організовують з робочих різних професій і спеціальностей для виконання комплексу технологічно різнорідних, але взаємозв'язаних робіт. Перевагою таких бригад є можливість оптимальної кооперації праці основних і допоміжних робітників, вживання принципу поєднання професій і спеціальностей, гнучкості у вирішенні питань розташування робітників. Тому вони створюються при обслуговуванні складних агрегатів, на потокових лініях і наочно-замкнутих ділянках.

Спеціалізовані і комплексні бригади можуть бути змінними

, об'єднуючими робітників однієї зміни, і крізними (добовими),

включаючими робітників, зайнятих в декількох змінах. Досвід роботи змінних спеціалізованих і комплексних бригад, тобто бригад, які діють лише протягом зміни і потім поступаються робочим місцем іншій бригаді, свідчить про можливість неповного завантаження устаткування і неритмічної роботи. Це, як правило, пов'язано з необхідністю передачі зміни. Наприклад, при обробці деталей значної трудомісткості і на операціях з великим часом наладки устаткування, коли верстатник, що не встиг до кінця зміни обробити деталь, знімає її з верстата, а змінник встановлює на верстат іншу деталь, втрати вельми істотні. Організація крізних бригад з передачею зміни "на ходу", сприяє скороченню втрат робочого часу робітників, простоїв устаткування, підвищує колективну відповідальність і матеріальну зацікавленість в кінцевих результатах праці.

Не завжди вдається укомплектувати бригаду в точній відповідності з об'ємами робіт по окремих спеціальностях, оскільки вони значно міняються з часом. Тому практикується часткове завантаження окремих членів бригади роботою по іншій спеціальності, тобто часткове або повне поєднання професій. Повна взаємозамінюваність між членами бригади досягається тоді, коли кожен член бригади освоює всі операції, що входять в даний технологічний процес.

Міра розподілу праці, об'єм поєднуваних по інших професіях, спеціальностям робіт дозволяють виділити бригади:

з повним розподілом праці, де кожен робітник виконує лише свою операцію;

з частковим розподілом праці, де окремі працівники періодично виконують роботи, не відповідні їх основній спеціальності;

з повною взаємозамінюваністю, де кожен член бригади освоює операції, що входять в частину виробничого процесу, закріпленого за бригадою.

Впровадження бригадної форми організації праці вимагає попередньої роботи, що полягає в ретельному вивченні виробничих умов і характеру виробничих зв'язків. При цьому формування і функціонування бригад повинні грунтуватися на наступних принципах:

технологічна або наочно-замкнута спеціалізація бригади із закріпленням за нею операцій, номенклатури деталей і вузлів;

закріплення за бригадою певної виробничої площі, устаткування і т.д.;

доведення до бригади виробничого завдання, що відображає кінцеві результати колективної праці, на яке орієнтовані економічний показник і система організації оплати і стимулювання праці.

Вказаних принципи можуть бути реалізовані щонайкраще, якщо при організації бригад розробляється організаційний проект, в якому знаходять рішення питання регламентації праці і його оплати, оптимізації чисельності, планерування, обліку і госпрозрахунку.

Поєднання професій викликане механізацією і автоматизацією виробничих процесів, що призводять до збільшення долі вільного часу у робітників. Воно дозволяє вирішити важливе для суспільства соціальне завдання - підвищити змістовність і привабливість праці, понизити його монотонність, підвищити професійний рівень робітників. У загальному вигляді, поєднання професій є виконанням одним робітником функцій і робіт, що відносяться до різних професій. Воно може бути повним, якщо робітник виконує всі трудові функції робітника іншої спеціальності і частковим, якщо робітникові передається лише частина функцій, що виконуються робітниками інших спеціальностей, професії. В результаті скорочується загальна чисельність робітників, зростає продуктивність їх праці.

Поєднання професій і розширення на цій основі виробничого профілю робітників можливо шляхом опанування робочих суміжних і других професій. Під суміжною

розуміється професія, для якої характерні технологічна або організаційна спільність з основною професією, а також виконання функції суміжних професій на робочому місці основної професії. Освоєння других професій -

це такий вигляд поєднання, при якому трудові функції по другій професії не мають загальних ознак з функціями по основній професії.

Основними умовами, при яких можливо і економічно виправдано поєднання професій, є:

неповна зайнятість робітника по основній професії, обумовлена технологією виробництва або вживаним устаткуванням;

спільність змістовності праці працівників, які повинні поєднувати професії, їх технологічний і функціональний взаємозв'язок;

різночасність виконання поєднуваних функцій;

відсутність негативного впливу поєднання робіт на точність, якість і

продуктивність праці;

достатній для опанування другої професії (спеціальністю) кваліфікаційний рівень робітника.

Поєднання професій найефективніше, коли поєднуються професії або спеціальності, взаємозв'язані ходом технологічного процесу, єдністю оброблюваних предметів праці, виконанням основного і допоміжного процесу.

Можливість поєднання професій виявляється на основі даних фотографії робочого часу, і інших спостережень. На основі аналізу отриманих при цьому витрат робочого часу визначаються найбільш доцільні форми поєднання професій.

На першому етапі, виявляють і встановлюють можливі кордони такого поєднання виходячи з функціонального напряму робіт. Можливі варіанти вибираються в наступній послідовності: визначається можливість поєднання професій у основних робітників, потім основними і допоміжними і лише після цього - у допоміжних робітників.

На другому етапі по вибраній формі поєднання визначається склад і об'єм поєднуваних робіт. Критерієм для оцінки вибраного варіанту поєднання професій може служити коефіцієнт зайнятості робітника Кз

, що розраховується по формулі:

Кз

=  , (4.1) , (4.1)

де Тз. о

- зайнятість робітника виконанням основної роботи протягом зміни, хв;

Тз. св

- зайнятість робітника виконанням роботи по поєднуваній професії протягом зміни, хв;

Тсм

- тривалість зміни, хв.

Загальна трудомісткість робіт по основній і поєднуваній професії не повинна перевищувати тривалості змінного часу, тобто коефіцієнт зайнятості не має бути більше одиниці.

На третьому етапі виробляється регламентація праці того, що поєднує професії. Вона може бути реалізована у вигляді схем, графіків, розкладів, визначальний порядок і періодичність виконання робіт, способи і час виконання.

Енергетичне господарство це не тільки додаткова дільниця підприємства, але і елемент енергетичних систем району і являє собою складну сукупність процесів виробництва, перетворення, розподілу і використання всіх видів енергетичних ресурсів. Енергогосподарство забезпечує виробництво на даному підприємстві різними видами енергії і енергоносіями, здійснює монтаж, експлуатацію і ремонт енергообладнання в виробничих цехах і підрозділах підприємства.

Найбільшу питому вагу в енергопотребі займає електрична енергія 30% всієї вживаної енергії.

Електрозабезпечення підприємства здійснюється в основному від районних енергетичних систем і рідше від власних електростанцій.

Теплоносії - пар і гаряча вода - поступають головним чином від теплових сіток територіальних енергосистем. На підприємствах для отримання носіїв теплової енергії широко використовують так звані другорядні енергоресурси - теплота вихідних газів назріваючих печей для нагріву води, використання води і пару, які одержані при водяному і випалювальному охолодженні, від опалення, а також відпрацьованого пару.

Забезпечення стисненим повітрям підприємств здійснюється децентралізовано, тобто при допомозі компресорних установок, які забезпечують подачу на робочі місця стисненого повітря для пневмозажимів, підйомників і ін.

Для виробничих і господарсько-побутових потреб підприємство використовує воду в значних об’ємах, при організації водозабезпечення особливе значення повинно приділятися вирішенню екологічних питань, повторному використанню промислової води і викидів її в природні джерела тільки через систему очисних споруд.

На підприємстві використовують також тверде, рідке і газоподібне паливо в залежності від технології виробництва.

В якості твердого палива використовують вугілля, кокс. Для нагрівальних приладів застосовують рідке паливо - мазут, для транспортних засобів в залежності від двигунів внутрішнього згорання використовують дизпаливо і бензин.

Газоподібним паливом служить природній газ, який використовується

нагрівальними установками. В виробничому процесі використовують також інші гази - кисень, вуглекислий газ.

Важливим фактором, який дозволяє правильно організувати систему енергозабезпечення і рівень технічної експлуатації є надійність і безперебійність забезпечення енергією. Перериви в енергозабезпеченні ведуть до порушень виробничих процесів і економічним збиткам.

Процес виробництва, розподіл і потреба енергії є єдиним енергетичним процесом в якому всі елементи взаємозв’язані. Структура і об’єм енергозабезпечення залежать від виду продукції, технологічного процесу, виробничої потужності і зв’язків з територіальною енергетикою.

Енергетичне господарство на підприємстві ділиться на:

Загальне

Цехове

Загальне - це генеруючі, перетворюючі і виробничі спорудження, установки і пристрої, які об’єднуються в підрозділи, цехи:

Теплосиловий

Електросиловий

Газовий

Електромеханічний

Слаботоковий

Теплосиловий - це контрольні установки, теплова сітка підприємства, водозабезпечення, каналізація, компресорні установки і сітка зрідженого повітря, конденціонери, мазутоперекачуючі установки.

Електросиловий - понижаючі підстанції, трансформаторні установки, кабельні сітки, електролінії.

Газовий цех - газопровідна сітка, киснева станція, склади з балонами, які наповнені різним газом.

Електричний цех - виконує роботи по ремонту електрообладнання і електроапаратури.

Слаботоковий участок - здійснює технічне обслуговування АТС, комутаторних установок, акумуляторних підрозділів, радіотелевізійної сітки.

Організація і управління енергозабезпеченням підприємства.

Енергогосподарство:

електросиловий цех

тепловий цех

електромеханічний цех, які в свою чергу діляться на виробничі участки (всього більше 20 цехів і участків).

Велика кількість різного енергообладнання і складних енергоустановок вимагають єдиного керівництва енергогосподарством.

На підприємствах це здійснює головний енергетик (якщо це невелике підприємство, то це служба входить до головного механіка).

Апарат відділу головного енергетика ВГЕ складається з функціональних бюро, груп і лабораторій.

Головний енергетик має 2 заступників:

по енергетичній частині

по теплотехнічній частині

Обов’язковою умовою для забезпечення нормальної роботи виробництва є черговий енергетик, який має безпосередній зв’язок з диспетчерською службою підприємства.

Різні відділи і бюро займаються виконанням обов’язків, які передбачені відповідними положеннями і регламентуються умовами діяльності при різних формах внутрішньогосподарського розрахунку.

Вдосконалення організаційної структури управління енергогосподарством треба співставляти з розробкою мір по їх оптимізації.

На підприємствах в зв’язку з ростом виробництва, а також його вдосконалення, введенням нової технології росте потреба в паливі - енергетичних ресурсах. Тому потребу в цих ресурсах треба добре прогнозувати і планувати.

Виробнича бригада - це головна частина трудового колективу підприємства, об'єднує працівників для спільного і найбільш ефективного виробничого завдання на основі загальної зацікавленості і відповідальності за результати роботи. Бригадна форма організації праці застосовується з метою поліпшення якості продукції, збільшення продуктивності праці за рахунок ефективного використання робочого часу, устаткування і матеріалів.

Розрахунки чисельності спираються не лише на кількісну оцінку трудових ресурсів, а на оцінку можливості їх використання, аналіз чинників, які їх зумовили: технічні, організаційні, соціально-економічні.

Об'єктами аналізу є:

номенклатура продукції, що випускається, перелік робіт і послуг, які надаються;

втрати робочого часу і їх причини;

характер і порівняльний рівень технологічних процесів і устаткування;

прогресивність і відповідність сучасним вимогам організації праці і виробництва;

рівень мотивації трудової діяльності, рівень фактичного виконання.

Визначення чисельності персоналу залежить від специфікації підприємства, особливостей його функціонування.

Чисельність основних робітників визначається по формулі:

(4.2) (4.2)

де  - сума трудомісткості усіх операцій; - сума трудомісткості усіх операцій;

- ефективний фонд роботи одного робочого, в годинах; - ефективний фонд роботи одного робочого, в годинах;

- коефіцієнт виконання норм, - коефіцієнт виконання норм,  . .

Але попередньо треба визначити тривалість виконання електромонтажних робіт виходячи з даних техпроцесу по формулі:

(4.3) (4.3)

де  - трудомісткість операції; - трудомісткість операції;

п - кількість робочих, які виконують операцію.

Дані техпроцесу представлені у таблиці 4.2

Таблиця 4.1 - Технолого-нормовальна карта виконання монтажу системи керування конвеєра.

Найменування операції

(комплексу операцій)

|

Трудомісткість, н-год. |

Кількість робочих, розряд |

| 1 |

2 |

3 |

| 1. Отримання завдання, обладнання, інструменту та доставка до місця роботи. |

4 |

| 2. Підготовка робочого місця. |

3 |

1/2 |

| 3. Установка та підключення системи керування |

40 |

1/2; 2/5 |

| 4. Установка та підключення електродвигуна |

24 |

1/2; 2/5 |

| 5. Закінчення робіт, перевірка працездатності |

4 |

2/5 |

| Разом: |

Σt = 75 |

Виконуємо розрахунок згідно формули (4.3) та даним ТНК:

Подальший розрахунок зводиться до таблиці 4.3

Таблиця 4.2 - Тривалість виконання кожної операції

| № П |

П, год |

| 1-а операція |

1,9 |

| 2-а операція |

2,9 |

| 3-а операція |

19,01 |

| 4-а операція |

11,4 |

| 5-а операція |

3,81 |

| ΣП = FЕФ

|

39,02 |

Виконуємо розрахунок чисельності бригади:

Отже розрахована чисельність робітників бригади складає 2 чол.

Таблиця 4.3 - професійно-кваліфікаційний склад бригади

| Професія, спеціальність |

Загальна кількість, чол. |

1-й розряд |

2-й розряд |

3-й розряд |

4-й розряд |

5-й розряд |

| Тарифна ставка, грн. |

5,60 |

6,80 |

7,24 |

8,32 |

9,46 |

| Електромонтер |

2 |

1 |

1 |

При плануванні електромонтажних робіт важливо правильно встановити відповідність кваліфікаційного рівня виконуваних робіт та робітників.

Тарифна система включає: тарифну ставку, тарифну сітку, тарифно-кваліфікаційні довідники, за допомогою яких можна визначити розряд роботи і що працює відповідно до тарифної сітки.

Тарифна ставка є абсолютним розміром оплати праці різних груп і категорій робітників за одиницю часу. Початковою є мінімальна тарифна ставка першого розряду. Вона визначає рівень оплати найбільш простої праці. Тарифні ставки можуть бути годинні і денні.

Тарифні сітки служать для встановлення співвідношення в оплаті праці залежно від рівня кваліфікації. Це сукупність тарифних розрядів і відповідних їм тарифних коефіцієнтів. Тарифний коефіцієнт нижчого розряду приймається рівним одиниці. Тарифні коефіцієнти подальших розрядів показують, в скільки разів відповідні тарифні ставки більше тарифної ставки першого розряду.

Кваліфікаційний розряд - величина, що відображає рівень професійної підготовки працівника.

Тарифікація робіт - віднесення видів праці до тарифних розрядів або кваліфікаційних категорій залежно від складності праці.

Складність виконуваних робіт визначається на основі їх тарифікації. Тарифікація робіт і привласнення тарифних розрядів працівникам виробляється з врахуванням єдиного тарифно - кваліфікаційного довідника робіт і професій робітників, єдиного кваліфікаційного довідника посад керівників, фахівців і службовців.

Для планування оплати праці робітників виконують розрахунки середнього розряду робіт і середньої тарифної ставки за формулами:

(4.4) (4.4)

де R1

, R2

, Rk

- розряд робіт;

n1

, n2

, nk

- кількість робітників даного розряду;

n - загальна кількість робітників.

(4.5) (4.5)

де S1

, S2

, Sk

- тарифна ставка даного розряду.

Отже розрахований розряд робіт складе 4 розряд.

грн. /год. грн. /год.

Отже розрахована середня тарифна ставка складе 8.22 грн.

Необхідні для виробництва матеріальні ресурси підприємство купує на ринку у виробників цих матеріалів або у посередників.

Між постачальником і споживачем матеріальних ресурсів оформлюється договір, що регламентує всі умови постачання, а саме:

кількість, якість і ціну матеріалу;

терміни постачань;

форма розрахунків;

відповідальність сторін при порушенні умов договору. Основний обов'язок постачальника - це постачання продукції згідно умов оформленого договору. Після вивчення ринку сировини і матеріалів треба скласти специфікацію на необхідні види матеріальних ресурсів. Специфікація повинна включати найменування і характеристику матеріалів, а також вимоги, що пред'являються до них.

У специфікацію входять всі характеристики і стандарти необхідного матеріалу.

Після складання специфікації визначається перелік можливих постачальників для кожного виду матеріалів. Джерелом інформації для списку постачальників є вивчення ринку сировини і матеріалів. Ціна матеріальних ресурсів - одна з істотних умов договору, вона фіксується в договорі або специфікації. Ціна може бути фіксованою або змінною. У ринкових умовах постачальники матеріалів рідко погоджуються на фіксовану ціну. Якщо на момент складання угоди поважно визначити конкретну ціну, то сторони можуть передбачити фіксацію вхідної ціни, яка впродовж виконання договору може змінюватися за угодою сторін. Така ціна називається змінною, вона є по суті ринковою на момент виконання договору. В цьому випадку в розділі "Особливі умови постачання" вказуються способи визначення змінної ціни. Організацію забезпечення цехів підприємства матеріальними ресурсами можна розділити на декілька етапів:

визначення потреби кожного цеху в матеріальних ресурсах;

встановлення нормативу цехових запасів;

визначення очікуваних залишків матеріальних ресурсів в цехах на початок планового періоду;

встановлення ліміту відпустки матеріальних ресурсів;

встановлення засобу забезпечення цехів матеріальними ресурсами, розробка схем і графіків забезпечення матеріалами цехів підприємства.

При плануванні потреби в матеріально - технічних ресурсах для основного виробництва використовують різні методи розрахунку. Більш використовуваним є метод прямого розрахунку; методи на основі обліку даних про рецептурний склад; про нормативні терміни зносу; на основі формул хімічних реакцій. Методи визначення потреби в ресурсах - це способи визначення кількості матеріальних ресурсів, необхідних для виконання виробничо-господарської діяльності підприємства. Основні дані для визначення потреби - це погоджені з попитом пропорції виробництва товарів і послуг і норми витрати на їх виготовлення.

При плануванні МТО використовують різні методи визначення потреби залежно від наявності необхідних даних, специфіки технологічних процесів виготовлення продукції, призначення матеріалів і інших особливостей виробництва і вжитку цих матеріалів.

Розрахунок вартості матеріалів на виконання електромонтажних робіт здійснений в табличній формі.

Таблиця 5.1 - Розрахунок матеріальних витрат на монтаж системи керування

| Елемент |

Одиниці виміру |

Кількість |

Ціна за одиницю |

Сума, грн |

| Резистор МЛТ-0,5 х 51Ом х 5% |

шт. |

4 |

0,4 |

1,6 |

| Резистор МЛТ-2 х 36кОм х 5% |

шт. |

3 |

0,4 |

1,2 |

| Резистор МЛТ-0,125 х 20кОм х 5% |

шт. |

3 |

0,4 |

1,2 |

| Резистор СП3-1б х 1кОм х 20% |

шт. |

4 |

0,5 |

2 |

| Резистор МЛТ-0,25 х 510Ом х 5% |

шт. |

1 |

0,3 |