Міністерство освіти і науки України

Житомирський державний технологічний університет

Кафедра ТМ і КТС

Група МС-112

Курсовий проект

з дисципліни:

«Обладнання і транспорт механічних цехів»

на тему:

«Модернізація головного привода токарно-гвинторізного верстата мод. КА280 (16К20) з метою підвищення продуктивності»

Житомир

Зміст

Завдання

Вступ

Розділ 1. Базовий верстат і його головний привод

Розділ 2. Модернізований привід

Розділ 3. Кінематичний розрахунок модернізованого привода

Розділ 4. Міцнісний розрахунок шпинделя. Підшипники.

Розділ 5. Змащування

Розділ 6. Характеристика робототехнічного комплексу

Розділ 7. Керування верстатом

Розділ 8. Загальний вигляд РТК (графічна частина)

Розділ 9. Шпиндельний вузол (графічна частина)

Розділ 10. Керування (графічна частина)

Література

Завдання:

Модернізація головного привода базового верстата КА280 з метою підвищення продуктивності

Вихідні дані:

| Тип привода

|

Загальний вигляд

|

N, кВт

|

n шп.max

|

| безступеневий |

РТК |

8 |

4200 |

Вступ

Токарні автоматизовані верстати з ЧПК призначені для зовнішньої і внутрішньої обробки будь-яких складних заготовок типу тіл обертання. Вони складають найбільш значну групу за номенклатурою в парку верстатів з ЧПК, хоча токарні верстати почали оснащувати пристроями з ЧПК пізніше, ніж свердлувальні і фрезерні.

Сучасний автоматизований токарний верстат - надскладна технологічна машина. Тут вимушені поєднувати великі динамічні навантаження (від обертання з великими швидкостями часто важких заготовок) з мікронною точністю відліку переміщень інструмента. Режим роботи токарних верстатів жорсткий. Його ускладнює стружка (інколи вита), розбризкування під тиском значних об'ємів мастильно-охолоджувальної рідини, теплові деформації робочих вузлів тощо.

Проектування або модернізація металорізального верстата або окремого його вузла - це кропіткий творчий пошук, який обов'язково супроводжується необхідними проектними та перевірочними розрахунками, пов'язаними з досягненням заданих показників точності та надійності, продуктивності та металоємкості і таке інше.

Тільки інженер, який володіє гарною загальною конструкторською та технологічною підготовкою, може створити сучасну машину або систему, відтворюючи відомі йому прототипи, але на більш високому науково-технічному рівні.

Реклама

1. Базовий верстат і його головний привод

За базовий верстат приймаємо універсальний токарно-гвинторізний верстат КА280, який є аналогом верстатів 1К62, 16К20, МК6056, 16Р25П.

Верстат КА-280 нормального класу точності призначений для механічної обробки різноманітних деталей зі сталі, чавуну, кольорових металів, а також загартованих деталей, які потребують застосування важких режимів різання (наприклад, з жароміцних та інструментальних сталей)

На верстаті виконуються токарні, різьбонарізні (нарізання метричної, дюймової, модульної різьби) і свердлильні роботи.

Основні технічні характеристики верстата

Клас точності за ГОСТ 8-82, (Н, П, В, А, С) - Н

Відстань між центрами, мм-500

Найбільший діаметр заготовки, мм

над станиною- 400

над супортом - 220

над вирізом в станині- 630

Найбільший діаметр оброблюваного прутка,

що проходить через отвір шпинделя, мм- 52

Межі кроків, що нарізуються:

різьбометричних, мм-0,5-112

модульних, модуль-0,5-112

дюймових, ниток/дюйм- 56-0,25

пітчевих, ниток/дюйм- 56-0,25

Межі частот обертання шпинделя, об/хв.-12,5-1600

Межі подач, мм/об:

Поздовжніх- 0,05-2,8

Поперечних- 0,025-1,4

верхньої каретки-0,015-0,8

Кількість подач- 23

Кількість частот обертання шпинделя- 22

Конус Морзе шпинделя- №6

Найбільша маса встановлюваної заготовки з врахуванням

маси закріплюваних елементів, кг:

в патронах- 100

в центрах- 400

Потужність двигуна приводу головного руху, кВт- 7,5

Габаритні розміри верстата, мм:

Довжина- 3295

Висота-1275

Ширина- 1190

Маса верстата, кг- 3340

Кінематика верстата

Верстат мод. К280 має основні рухи

:

Головний рух – обертання шпинделя із заготовкою виконується основним електродвигуном через клинопасову передачу та коробку швидкостей.

Поздовжня подача – переміщення поздовжнього супорта по напрямних станини від ходового вала або ходового гвинта забезпечується за рахунок відбору потужності від шпинделя.

Поперечна подача – переміщення поперечного супорта по напрямних на поздовжньому супорті.

Допоміжні рухи – швидкі переміщення супортів від допоміжного електродвигуна через клинопасову передачу.

Головний привод верстата

КА280 використовує автоматичну коробку швидкостей (АКШ). Вона знаходиться між двигуном, що закріплений на підмоторній плиті, та шпинделем. Двигун має ступеневе регулювання.

2. Модернізований привід

Конструкція модернізованого приводу використовує широко-регульований двигун. Така конструкція є найбільш досконалою, тому що має мінімальну кількість кінематичних елементів, а саме: двигун, два шківи та поліклиновий пас. Двигун, установлений на підмоторній плиті, що дозволяє за допомогою гвинтової пари регулювати натяг паса. Плита до станини закріплюється гвинтами.

Реклама

Датчик зворотного зв'язку за швидкістю обертів шпинделя закріплений на кронштейні на шпиндельній бабці. Шківами та зубчастим пасом датчик зв'язаний зі шпинделем Швидкісні можливості привода надають експлуатації верстата деякі особливості. Якщо технологічний процес обробки деталі включає роботу на максимальних частотах обертання, то щоб запобігти перевантаженню привода рекомендується в управляючу програму закласти "поетапний" набір швидкості від стану спокою. Крім того, після тривалої зупинки верстата (при вмиканні після багатогодинного простою, після вихідних днів) рекомендується перед початком роботи прогрівати шпиндельний вузол послідовним вмиканням по 5 хвилин ступінчасто збільшуваної частоти обертання так, щоб загальний час складав 15-25хв.

В такій схемі привода з широко-регульованим двигуном на частотах обертання до 500 хв"1

слабкою ланкою є пас, а на більш швидких — електродвигун..

3. Кінематичний розрахунок модернізованого привода

Вихідні параметри:

Максимальна частота обертання шпинделя-  4200 хв-1 4200 хв-1

Потужність двигуна-  8 кВт 8 кВт

Привод шпинделя з плавним (безступеневим) регулюванням швидкості в сучасних металорізальних верстатах містить багатошвидкісний двигун постійного струму серії 4П.

За заданою потужністю вибираємо електродвигун по [2, табл.3.1, с.48] 4ПФ112SBT.

Технічні характеристики двигуна 4ПФ112SВТ:

Потужність двигуна, кВт - 8

Максимальні оберти двигуна, хв-1

(nдв.max

).-4800

Номінальні оберти (nн

)-. 2060

Діапазон регулювання:

XN

- 3,7

RN

- 2,35

ККД, %-. 88,2

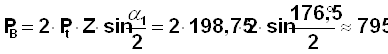

Розрахунок пасової передачі

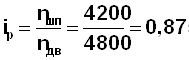

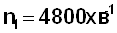

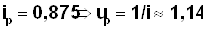

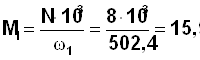

Передаточне відношення пасової передачі:

Згідно [1, гл.3] та [2, гл.4] в приводі модернізованого верстату використовуємо поліклинову пасову передачу

.

Розрахунок будемо вести згідно [1, п.3.4.1.]

Сформулюємо вихідні дані

:

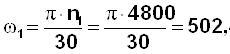

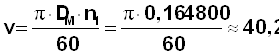

Кутова швидкість ведучого шківа:

(рад/с) (рад/с)

Момент на швидкохідному валу:

(Нм) (Нм)

Згідно [1, табл.3.5.] вибираємо пас з перерізом L.

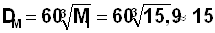

Діаметр малого шківа:

(мм) (мм)

Округлюємо знайдене значення до стандартного, приймемо DM

= 160 мм [ГОСТ 1284-88].

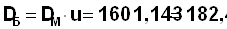

Діаметр ведучого шківа:

(мм) (мм)

Приймаємо за [ГОСТ 1284-88] DБ

= 180 мм.

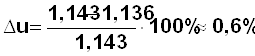

Уточнюємо передатне відношення (враховуючи ковзання: ε = 0,01):

Похибка передатного відношення складатиме:

Така похибка є невеликою, а тому прийнятною (допустиме відхилення до 4%).

Швидкість паса:

(м/с) (м/с)

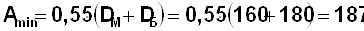

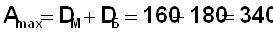

Між осьова відстань:

(мм) (мм)

(мм) (мм)

Виберемо для подальшого розрахунку середнє значення А = 263,5 мм.

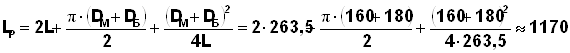

Розрахункова довжина паса:

(мм) (мм)

Приймаємо найближче стандартне значення довжини паса за [ГОСТ 1284-88]:

L = 1180 мм.

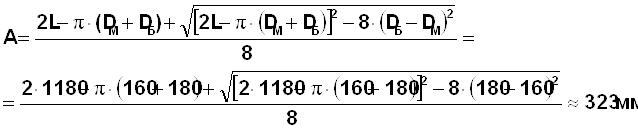

Уточнюємо між осьову відстань:

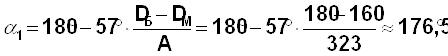

Кут охоплення пасом малого шківа:

Колова сила:

(Н) (Н)

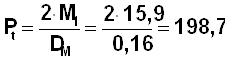

Коефіцієнт, що враховує вплив кута охоплення малого шківа:

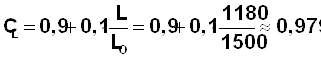

Коефіцієнт, що враховує вплив довжини паса:

(тут LO

= 1500 мм за [1, табл. 3.6])

Коефіцієнт динамічності навантаження і режиму роботи за [1, табл. 3.6]: СP

= 1,0 .

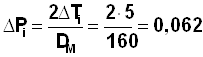

(Н) (Н)

(Н) (Н)

(тут P10

- допустима колова сила для передачі з поліклиновим пасом з 10 ребрами при передаточному відношенні и = 1; куті обхвату малого шківа α1

= 180° і еталонною довжиною LO

:L10

= 1120 H)

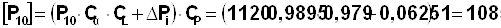

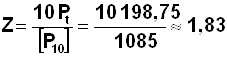

Число ребер поліклинового пасу:

Приймемо остаточно найближче більше парне число ребер Z = 2.

Сила, що діє на вал (її слід враховувати при розрахунках валів та опор):

(Н) (Н)

4. Міцнісний розрахунок шпинделя

Розрахунок шпинделя на міцність будемо вести, спираючись на методику, викладену в [2, гл.9] та [1, гл.4].

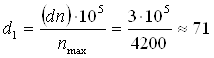

Розрахунок геометричних параметрів шпинделя

Визначення основних конструктивних розмірів шпиндельного вузла - це найвідповідальніший етап створення верстата.

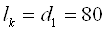

Діаметр передньої опори:

(мм), (мм),

тут (dn) = 3,0·105

- швидкісний коефіцієнт, вибирається за [2, табл.9.1];

nmax

= 4200 1/хв - найбільша проектна частота обертання шпинделя;

Приймемо найближче більше стандартне значення діаметра: d1

= 80 мм

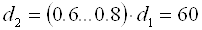

Діаметр задньої опори:

(мм) (мм)

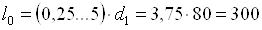

Відстань між опорами:

(мм) (мм)

Довжина передньої консолі:

(мм) (мм)

Діаметр шпинделя між опорами:

(мм) (мм)

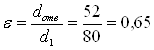

Внутрішній діаметр рівний діаметру отвору базового верстату:  мм. мм.

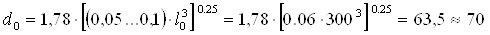

Виходячи із значення швидкісного коефіцієнта, та керуючись рекомендаціями [2, табл.9.3] та [4, гл.8, п.3], обираємо схему опор, що матиме вигляд:

Тип підшипників передньої опори: двохрядний роликовий радіальний 3182116К у кількості 1 шт. та упорно-радіальний здвоєний 178816 у кількості 1 шт., а задньої опори - двохрядний роликовий радіальний 3182112К у кількості 1 шт.

Перевірка міцності та розрахунок радіальної жорсткості шпиндельного вузла

В процесі роботи металорізального верстату геометрична вісь шпинделя змінює своє положення внаслідок піддатливості опор від дії сил різання, згинальних моментів та зсуву від поперечних сил. Фактичне положення геометричної осі шпинделя буде залежати від жорсткості шпиндельного вузла, яка може бути визначена за принципом суперпозиції.

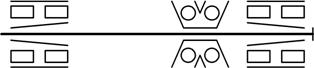

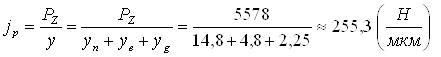

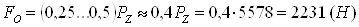

Головна складова сили різання за [дод.2]:  Н Н

Розрахункова схема:

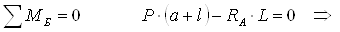

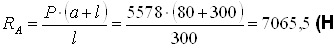

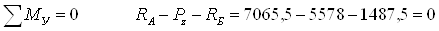

Визначимо реакції в опорах:

Перевірка:

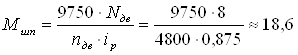

Обертальний момент на шпинделі:

(Нм) (Нм)

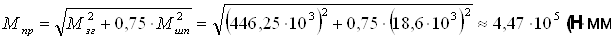

Перевірний розрахунок шпиндельного вузла на міцність

Приведений момент:

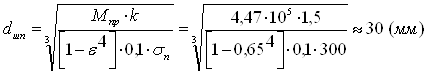

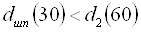

Найменший діаметр пустотілого валу:

, ,

де

è міцність забезпечена è міцність забезпечена

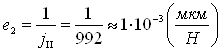

Визначаємо пружне зближення тіл кочення та кілець підшипника в опорах

:

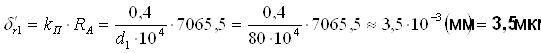

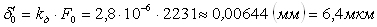

- в передній:

, ,

Де  - коефіцієнт деформації згідно [2, п.9.4, с.158]. (d - внутрішній діаметр підшипника. Його та інші параметри підшипників визначаємо згідно [2, дод.4]) - коефіцієнт деформації згідно [2, п.9.4, с.158]. (d - внутрішній діаметр підшипника. Його та інші параметри підшипників визначаємо згідно [2, дод.4])

- в задній:

Визначаємо контактну деформацію поверхонь опор

:

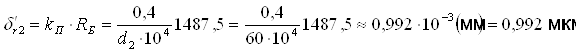

- передньої:

(тут kд

= 0,001 - коефіцієнт деформації за [2, п.9.4]), d - внутрішній діаметр підшипника, D - зовнішній діаметр підшипника, b - ширина підшипника за [2, дод.4])

- задньої:

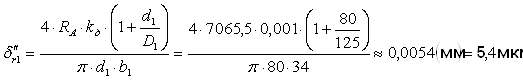

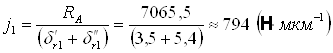

Жорсткість опор:

- передньої:

- задньої:

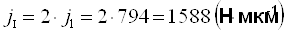

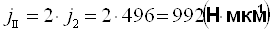

Так як в обох опорах встановлено дворядні підшипники, відповідно отриману жорсткість для кожної з опор слід збільшити вдвічі:

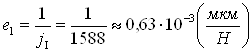

Піддатливість

опор:

- передньої:

- задньої:

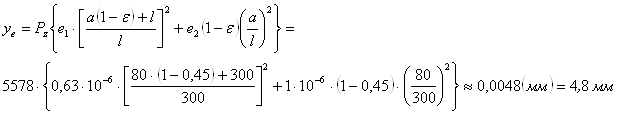

Переміщення переднього кінця шпинделя від піддатливості опор

:

В цій формулі ε = 0,45 - коефіцієнт защемлення згідно [2, п.9.4]

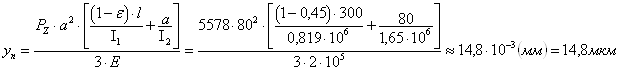

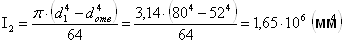

Переміщення переднього кінця шпинделя від згинального навантаження

:

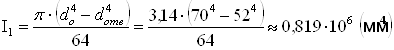

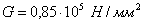

Тут  Н/мм - модуль пружності; І1

та І2

- відповідно моменти інерції перерізу шпинделя між опорами та консолі: Н/мм - модуль пружності; І1

та І2

- відповідно моменти інерції перерізу шпинделя між опорами та консолі:

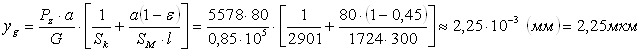

Переміщення переднього кінця шпинделя від зсуву за рахунок поперечних сил

:

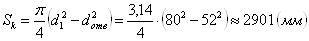

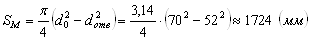

В цій формулі:

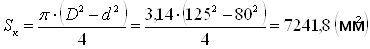

- площа перерізу консолі шпинделя ; - площа перерізу консолі шпинделя ;

- площа перерізу шпинделя між опорами ; - площа перерізу шпинделя між опорами ;

- модуль зсуву - модуль зсуву

Радіальна жорсткість шпиндельного вузла при дії на консоль сили Pz

за принципом суперпозиції:

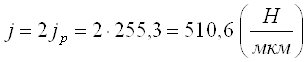

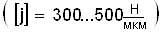

Оскільки в передній опорі дворядні підшипники: то за принципом суперпозиції остаточна радіальна жорсткість вузла:

Отже жорсткість шпинделя достатня.

Розрахунок осьової жорсткості шпиндельного вузла

Осьова сила, що діє на шпиндель:

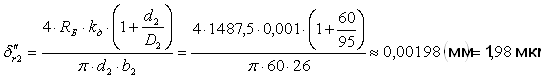

Пружне зближення тіл кочення та кілець упорного підшипника 178816:

В цій формулі: kд

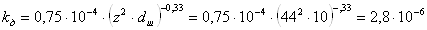

- коефіцієнт деформації контактних поверхонь:

, ,

де dш

= 10 мм

- діаметр кульок підшипника;

Z

= 44

- кількість кульок

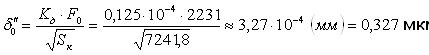

Контактна деформація кілець підшипників і корпуса опори в місцях дотику:

Тут Кд

- коефіцієнт деформації дотику =  ; ;

SK

- площа контакту дотику:

D = 125 мм

- діаметр корпуса в зоні дотику (що приблизно рівний зовнішньому діаметру підшипника);

d = 80 мм

- внутрішній діаметр підшипника.

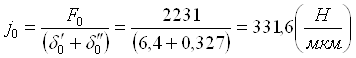

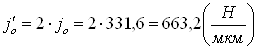

Осьова жорсткість:

З врахуванням схеми встановлення підшипників:

5. Змащування

В проектованому модернізованому верстаті використовується централізована система змащування, що реалізується від насоса гідроприводу верстата. Дана система необхідна для подачі рідкого масла на ті частини шпинделя, що обертаються та знаходяться всередині корпусу верстата, з метою змащування та відведення підвищеної температури. Рідке масло подається в систему, проходить очищення з використанням фільтра, що необхідно для того, щоб вберегти частини, які труться, від швидкого зношування, оскільки разом з неочищеним мастилом можуть потрапити різні дрібнодисперсні тверді частинки. Марка рідкого масла, що рекомендується для використання на проектованому верстаті: И-Г-С за ГОСТ17479-87

.

Також у верстаті одночасно з централізованою системою змащування застосовується автономна. Автономна система змащування використовується у білль важкодоступних місцях, а також в місцях, де є нераціональним використовувати централізовану систему. В якості пластичного мастила на проектованому верстаті рекомендується використовувати високоякісний пластичний матеріал довготривалої дії: ОКБ-122-7 ГОСТ 18179-72

.

Станція змащування призначена для масла елементів коробки швидкостей. Вона представляє собою зварений бак 28 л та розташовану на ньому апаратуру.

Змащування опор шпинделя здійснюється від системи гідроприводу з використанням фільтру з тонкошкіряного войлоку. Змащування вмістом крапельне та регулюється гвинтами. Подачу масла необхідно відрегулювати.

6. Характеристика робототехнічного комплексу

Згідно [7, гл.4] на першому аркуші графічної частини курсового проекту показаний загальний вигляд РТК для токарної обробки деталей, побудованого на базі верстата КА280 з ЧПК (поз. 1), обслуговуючого його автоматичного маніпулятора 2 мод. МА80Ц05.15 агрегатно-модульного типу та магазину 3 з тактовим столом для подачі в зону завантаження-розвантаження тари 4 з заготовками та деталями. Живлення гідроприводів верстата, автоматичного маніпулятора та магазина-накопичувача здійснюється від загальної гідростанції 5.

Автоматичний маніпулятор працює у відповідністю з циклограмою. Передбачена можливість обробки заготовки з двох сторін (з переустановленням у патроні за рахунок повороту на 180°). Початок циклу відповідає переміщенню каретки маніпулятора з позиції очікування (за задньою бабкою) в зону завантаження стола. В кінці циклу каретка знов повертається до вихідної позиції в зоні задньої бабки верстата. Час виконання окремих етапів циклу вказано в характеристиці руху механізмів РТК.

Автоматичний маніпулятор володіє сімома ступенями рухомості (з урахуванням наявності двох рук). Маніпулятор побудований з уніфікованих вузлів (модулів): каретки 2, з приводом 6; монорельса 7 з кронштейнами 8 і 9, встановленими на передній бабці та станині верстата; блоку механічних рук 10 та 11, кожна з яких оснащена головкою 12 та захватним пристроєм 13 з механізмом повороту відносно поздовжньої осі; гідроблоку 14; електрошафи 15 управління; електро- та гідро комунікацій 16.

Характеристика рухів механізмів РТК:

Переміщення каретки в зону магазина- 3000 мм (5,5 с)

Переміщення каретки від магазину до задньої бабки- 2350 мм (4,4 с)

Переміщення каретки від задньої бабки до патрона- 650 мм (1,5 с)

Хід блоку руки ІІ до руки І- 112 мм (1,2 с)

Хід каретки при зміні рук у патрона- 400 мм (2,0 с)

Хід руки вгору/вниз- 400 мм (1,0 с)

Ротація схвату- 180° (1,8 с)

Поворот схвату горизонтально/вертикально-90° (1,0 с)

Затискання (розтискання) схвату руки- 18 мм (0,2 с)

Хід штовхача (магазину).- 75 мм (2,5 с)

Затискання (розтискання) патрону верстата- - (1,0 с)

Притискання рук до патрона- 30 мм (0,3 с)

Відкриття (закриття) огородження- - (1,5 с)

(В дужках наведений час руху механізму)

Повний час зміни заготовки tП

= 20,7 с.

Час зміни заготовки, який н перекривається циклом обробки деталі tС

= 20,7 с.

7. Керування

Пристрій числового програмного керування NC-110

Пристрій відрізняється унікальним поєднанням багатофункціональності, надійності, простоти виготовлення.

Пристрій ЧПК побудовано за модульним принципом і дозволяє задовольняти зростаючі потреби споживачів шляхом вбудовування додаткових модулів. Пристрій легко адаптується для найскладніших об’єктів, елементи яких можуть потребувати одночасного і незалежного керування в реальному часі.

Потужне програмне забезпечення дозволяє керувати верстатами усіх основних типів: токарними, фрезерними, оброблюючими центрами, копіювальними, шліфувальними, кувально-пресовим обладнанням ті ін

Основні характеристики ПЧПК NC-110:

٭ Керуючих осей від 2 до 16 і такт керування приводами для 16-ти осей 1мс; - Дискретні Вх/Вих 48/32 - 384/256;

٭ Дані організовані у файлах (таблиці інструментів, корекцій інструментів);

٭ Підготовка керуючих програм одночасно виконанням циклу обробки деталі;

٭ Різноманітні повідомлення (помилки при підготовці кадрів, помилки оператора, помилки діагностики системи та ін.);

٭ Компенсація похибки ходового гвинта та компенсація люфтів;

٭ Програмні обмеження;

٭ Захищені області та визначення робочого поля з керуючої програми;

٭ Управління швидкістю на профілі;

٭ Управління розгоном/гальмуванням по лінійному або експотенціальному або експоненціальному закону;

٭ Встановлювані при конфігурації початкові точки;

٭ Електронний штурвал;

٭ Датчики типу енкодер;

٭ Діагностика при ввімкненні та під час роботи;

٭ Послідовний канал RS232 та паралельний порт;

٭ Вбудований програмований інтерфейс логіки верстата;

٭ Мова високого рівня для програмування інтерфейсу логіки верстата;

٭ Відеографіка.

Короткі характеристики програмування:

• програмування в абсолютних розмірах та приростах, в міліметрах та дюймах;

• компенсація радіуса інструмента;

• зміщення нуля;

• визначення величини припуску;

• конічні та циліндричні різьбонарізання з постійним та змінним кроком;

• цикли чорнової обробки та чистової обробки;

• цикли обробки пазів та зняття стружки;

• цикли різьбонарізання;

• програмування повного круга;

• пряме програмування за допомогою кутів, прямих та кіл;

• параметричне програмування;

• повтор частин керуючих програм;

• підпрограми з параметрами;

• умовні та безумовні переходи;

• масштабування;

• пропуск кадрів;

• 9999 інструментів та корекцій інструментів;

• можливість включення декількох функцій G и М в кадрі;

• подвійні осі;

• неперервні осі обертання;

• осі обертання із заданням більше 360 градусів;

• скоординовано вісь шпинделя.

ЛІТЕРАТУРА

1. Василюк Г.Д., Лоєв В.Ю., Мельничук П.П. – Конструювання, розрахунок та експлуатація токарних верстатів з ЧПК: Начільний посібник. – Житомир: ЖІТІ, 2001. – 400 с.

2. Кобзар Є.П., Мельничук Л.С., Громовий О.А. – Розрахунки і проектування вузлів та деталей верстатів і систем: Навчальний посібник. – Житомир: ЖІТІ, 2000. – 361 c.

3. Справочник технолога машиностроителя. В 2-х т. Т. 2\Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 496 с.

4. Пуш В.Э. – Конструирование металлорежущих станков. – М.: Машиностроение, 1977. –392 с.

5. Локтева С.Е. – Станки с программным управлением и промышленные роботы: Учебник для машиностроительных техникумов. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1986, 320 с.

6. Металлорежущие станки: Учебник для машиностроительных втузов\Под ред. В.Э. Пуша – М: Машиностроение, 1985 – 256 с.

7. Роботизированные технологические комплексы и гибкие производственные системы в машиностроении: Альбом схем и чертежей: Учеб. пособие для втузов\Ю.М. Соломенцев, К.П. Жуков, Ю.А. Павлов и др. – М.: Машиностроение, 1989. – 192 с.

|