Содержание

Введение

I. Теоретическая сущность понятия «модель технического объекта»

II. Диагностические модели технических объектов

III. Модель многоэлементного технического объекта

Заключение

Список используемой литературы

Введение

Выбранная нами тема является чрезвычайно актуальной для рассмотрения. Ее актуальность непосредственно связана с тем обстоятельством, что Россия выбрала инновационный путь развития экономики, в основе которого лежат развитая теория инноваций, понимание закономерностей цикличности смены поколений и направлений техники и технологий, технологических укладов и способов производства, соответствующих им институциональных форм, умелое использование рыночного хозяйственного механизма.

Этот путь реализуется за счет инновационной деятельности – цикла работ от создания перспективного инновационного продукта до освоения его промышленного производства и реализации на рынке.

Проблема развития страны подразумевает комплексный подход к выработке и реализации решений в политике, экономике, обороне, науке, технике, образовании и других сферах деятельности граждан. Одной из задач является создание и обеспечение функционирования отраслей народного хозяйства, оборонного комплекса и других государственных структур, которые подставляют собой сложные многосвязные иерархические системы. Любая инновация немыслима без создания определенной модели.

Исходя из всего вышесказанного, целью данной работы является необходимость охарактеризовать сущность понятия «модель технического объекта» как определенного ориентира для дальнейшего процесса проектирования.

Достижение данной цели предполагает решение ряда следующих задач:

1. Определить теоретическую сущность понятия «модель технического объекта» и дать их классификацию.

2. Охарактеризовать диагностические модели технических объектов.

3. Описать многоэлементные модели технических объектов.

Предметом исследования является процесс моделирования технического объекта.

Объектом исследования является теоретическое понятие «модель технического объекта», а также виды технических объектов.

В ходе работы нами использовались следующие методы: описательный, сравнительный, системный.

Реклама

Описательный метод предусматривает конкретное теоретическое исследование модели технического объекта с позиций сущности и развития. С помощью этого метода исследуются важнейшие проблемы изучения моделирования сложных технических систем.

Сравнительный метод учитывает важную особенность исследования: важные технические и системные явления, как, например, модель технической системы полнее раскрывает свое значение при сопоставлении ее с серией сходных явлений и фактов.

Системный метод путем анализа сущности модели технического объекта.

Теоретико – методологической базой для написания данной работы является соответствующая литература, которую с достаточной степенью условности можно разделить на учебную, монографическую и публицистическую.

I.

Теоретическая сущность понятия «модель технического объекта»

Общим качеством, присущим всем системам техники, является то, что они имеют потребительную стоимость, то есть полезность для общества или отдельного индивидуума. Полезность оценивается через выполняемое системой действие, через результат.

Однако эта полезность не дается человеку в чистом виде. Само существование искусственно созданных объектов, то есть преобразованных тел природы, предполагает, что технические объекты имеют и стоимость. Для получения желаемого результата необходимо создать саму систему и с ее помощью преобразовать некие ресурсы.

То есть технический объект реализует в себе единство затрат и выигрыша. Их отношение лежит в основе практически всех систем оценки эффективности.

Понятие «модель технического объекта», на наш взгляд, непосредственно связана с необходимостью рассмотрения категории идеального.

Идеал в общественных науках, в искусстве определяется энциклопедическим словарем как «идея, понятие, высшее совершенство, высшая конечная цель деятельности, стремлений, помыслов, совершенный образ, предел каких-либо мечтаний» [6, с. 28].

Два различных понятия идеального сливаются вместе в ситуации, когда мы строим идеальную модель технической системы.

Она соответствует научной идеализации, так как формирует образ системы, через описание только ее полезной функции. И этот же образ может быть представлен как высшая конечная цель деятельности по совершенствованию технической системы [6, с. 28].

Идеальные объекты создают определенный образ будущей конструкции. Существование этого образа связано с наличием у разработчика творческого воображения, фантазии.

Реклама

Обычно разработчики находятся в тисках реально возможного, постоянно учитывают существующие ограничения. При работе с идеальным объектом эти ограничения могут быть существенно ослаблены или сняты вообще.

Таким образом, исходя из всего вышесказанного, модель или технического объекта, процесса или системы - это упрощенное их представление, сохраняющее с некоторой точностью те их свойства, характеристики и параметры, которые интересуют исследователя [7, с. 18].

Модели строятся с целью изучения свойств и характеристик, прогнозирования поведения проектируемых и реальных систем, исследовать которые непосредственно нецелесообразно или невозможно по каким-то причинам.

Классификация моделей уже достаточно давно давалась и дается в литературе, например [1, с. 165], что свидетельствует о трудности, а может быть и об отсутствии необходимости создания универсальной классификации.

Способы классификации определяются и точкой зрения авторов на предмет идентификации и их личными предпочтениями. Это позволяет и нам уточнять классификацию моделей, согласуя ее с областью их применения.

По способу реализации модели можно разделить на:

1. Физические – воспринимаемые органами чувств человека:

- масштабные – уменьшенные или увеличенные копии (модель самолета или корабля);

- аналоговые – механические, гидравлические, электронные,... модели (АВМ);

- виртуальные – отображаемые на мониторе в графической и цифровой формах, в том числе, модели, созданные в специализированных программах (VisSim, MBTY, MVS и др.), некоторые электронные игры, например, автогонки;

- макеты (муляжи), в т.ч. детские игрушки и т.п.

2. Математические – воспринимаемые умом, интеллектом человека:

- аналитические – набор формул, например, система уравнений в переменных состояния;

- алгоритмические – задаются в виде алгоритма, связывающего выходные и внутренние сигналы модели со входными.

По степени соответствия модели реальному объекту:

1. Адекватные по точности – отображающие в области своей применимости с необходимой (заданной) точностью реальный объект.

2. Физически состоятельные – истинные по Клиначёву Н.В., – опирающиеся на физические законы, характеризующие объект управления в области их применимости.

3. Аппроксимации – ложные по Клиначёву Н.В., – построенные на основе приближенных или эмпирических формул, характеризующих объект.

По назначению (по способности работать в реальном времени):

1. Модели инвариантные к реальному времени (используются для изучения свойств реальных объектов и систем).

1. Модели реального времени (real-time или hardware-in-loop модели) являющиеся составной частью реальной системы (используются либо для управления ею, либо для отладки).

По степени точности решателя:

1. Графические модели – 10...5 %.

2. Аналоговые модели – 1...0,01 %.

3. Компьютерные модели, рассчитываемые процессором с плавающей точкой (не проявляется эффект квантования параметров) – 0,00...01 % (в мантиссе до 20 десятичных разрядов).

4. Компьютерные модели, рассчитываемые процессором с фиксированной точкой (проявляется эффект квантования параметров) – 10...0,01 %.

По типу графов:

1. Модели на основе направленных графов (модели программ VisSim, Simulink, MBTY).

2. Модели на основе ненаправленных графов (модели программы Electronics Workbench).

По виду направленного графа:

1. Модели с последовательным графом (ПФ разложена на множители).

2. Модели с параллельным графом (ПФ разложена на элементарные дроби).

3. Модели на основе одного из двух универсальных графов, которые соответствуют стандартной форме записи передаточной функции.

4. Модели с графами, специфика которых учитывает эффект квантования параметров.

5. Модели с матричными графами (ABCD-граф или граф для решения уравнений в форме Коши).

По степени сложности модели могут характеризоваться:

1. Порядком ее системы уравнений.

2. Степенью вложенности блоков, т.е. количеством иерархических уровней.

3. Количеством иерархически подчиненных субмоделей.

По реализуемости. Модель может быть:

1. Реализуемой.

2. Нереализуемой.

Это далеко не весь спектр классификаций моделей технического объекта.

Мы в данной работе будем касаться рассмотрения в основном математических моделей технических объектов, в частности нами будут рассмотрены диагностические модели, а также модель многоэлементного технического объекта. Это обусловлено тем обстоятельством, что необходимость разработки методов и средств контроля текущего состояния технической системы и прогнозирования динамических моделей при диагностировании, особенно важных при исследовании параметров вибрации.

В связи с этим основные свойства технического объекта как элемента системы, характеризуются оператором L, который связывает входные и выходные сигналы U1

(t) и U2

(t), а также учитывает зависимость U2

(t) от возмущающего фактора, порожденного собственными внутренними процессами. Качество функционирования зависит не только от конструктивные параметров, но и от возмущений, которые изменяются во времени и могут вызвать параметрический отказ системы.

В обобщенной модели существуют два вида характерных процессов: быстрые – вибрация и флуктуация эксплуатационных показателей и медленные – изменения параметров.

Быстрые процессы определяют качество функционирования модели в рассматриваемый момент времени, а медленные – надежность систем.

II. Диагностические модели технических объектов

Технической диагностикой называется наука о распознавании состояния технической системы. Она изучает методы получения и оценки диагностической информации, диагностические модели и алгоритм принятия решения.

Целью технической диагностики является повышение надежности, безопасности и ресурса технических систем [3, с. 20].

Сущность диагностики машин состоит в разработке и практической реализации алгоритмов оценки параметров технического состояния объекта диагностирования без его разборки в рабочих условиях по контролируемым параметрам.

Назначение диагностики - оценка степени отклонения технического состояния объекта диагностирования в текущий (контролируемый) момент времени, а также проверка работоспособности и правильности функционирования объекта, поиск дефектов, нарушающих работоспособность и правильность функционирования. При определении технического состояния объектов необходимо также решать задачи прогнозирования и задачи генеза (технической генетики). Назначение прогнозирования - предсказание технического состояния, в котором окажется объект в некоторый будущий момент времени.

Технические системы состоят из большого числа взаимодействующих элементов, относительное перемещение которых порождает колебательные процессы, усиливающиеся или изменяющиеся при появлении дефектов.

В процессе превращения энергии источника в работу генерируются переменные силы, возбуждающие колебания. Эти колебания воспринимаются датчиками, и по ним делается заключение о состоянии механизма.

Назначение генеза - определение технического состояния, в котором находился объект в некоторый момент времени в прошлом. Задачи технической генетики возникают, например, в связи с расследованием аварий и их причин, когда техническое состояние объекта в рассматриваемое время отличается от состояния, в котором он был в прошлом, в результате появления первопричины, вызвавшей аварию. Эти задачи решаются путем определения возможных или вероятных предысторий, ведущих в настоящее состояние объекта.

К задачам технической диагностики относятся, например, задачи связанные с определением срока службы объекта или с назначением периодичности его профилактических проверок и ремонтов. Эти задачи решаются путем определения возможных или вероятных эволюций состояния объекта, начинающихся в настоящий момент времени. Решение задач прогнозирования весьма важно, в частности, для организации технического обслуживания по состоянию (вместо обслуживания по срокам и по ресурсу).

Объект диагностирования (ОД) в технической диагностике – это такой технический объект, относительно которого решается определенная диагностическая задача.

В общем случае, диагностическая задача – это задача по установлению степени соответствия технического объекта предъявляемым к нему требованиям.

Принято различать две основные задачи: прямая диагностическая задача или задача контроля технического состояния и обратная диагностическая задача или задача поиска дефектов.

Исходя из этого, общее определение диагностической модели сформулируем в следующем виде.

Диагностическая модель – это любое знание, используемое в процессе решения диагностической задачи и представленное в определенной форме [3, с. 20].

Спектр форм диагностических моделей широк – от образов дефектов и их признаков в сознании отдельного специалиста-практика по обслуживанию и ремонту ОД до математических конструкций, реализованных в формальных диагностических программах.

Отметим, что прямая и обратная задачи являются по существу выражением в технической диагностике двух фундаментальных подходов теории систем.

Задача контроля есть выражение функционального подхода; задача поиска дефектов – выражение структурного подхода. Традиционно, используя готовый математический аппарат, для решения первой задачи применяют абстрактные модели (дифференциальное уравнение заданного порядка, аналитическое выражение логической функции, абстрактный конечный автомат), а для решения второй – структурные модели (структурные, комбинационные, последовательностные схемы).

Выбор диагностического сигнала должен проводиться таким образом, чтобы он был достаточно информативен для оценки вектора r, его изменений.

Сложность вибрационных процессов, вызванных работой технического объекта и его элементов, различие физических моделей и методов их математического описания на различных участках частотного диапазона послужили основанием для разбивки его на три поддиапазона: [2, с. 20]:

- диапазон низких частот (от 0 до 200-300 Гц);

- диапазон средних частот (от 200-300 Гц до 1-2 кГц);

- диапазон высоких частот (от 1-2 к Гц до 10-20 кГц).

При рассмотрении диагностических моделей целесообразно, на наш взгляд, ввести еще один поддиапазон: диапазон сверхвысоких частот (от 10-20 кГц до 100-200 кГц).

Полезность такого деления объясняется тем, что каждому диапазону свойственны свои возмущающие силы, своя физическая модель объекта как колебательной системы и своя диагностическая модель.

Низкочастотная вибрация носит преимущественно гармонический характер, так как одной из характерных причин ее является неуравновешенность вращающихся масс. Наиболее вероятными причинами низкочастотных колебаний являются: неуравновешенность, гарушение соосности валов; нарушение геометрии узлов; периодические силы, создаваемые рабочим процессом.

Динамическая модель механизма в области низкочастотных колебаний представляет собой комбинацию сосредоточенных масс, связанных с упругими безынерционными элементами. Силы в этих моделях обычно носят детерминированный характер. Весь объект рассматривается как единая упругая система, исследование которой производится методами прикладной теории колебаний.

Колебания среднечастотного диапазона обусловлены:

- высшими гармониками сил неуравновешенности элементов, обусловленных наличием нелинейных элементов в системе;

- нарушением геометрии кинематических пар;

- динамическим взаимодействием элементов машины между собой и с окружающей средой.

Каждая диагностическая модель имеет свои особенности.

Диагностический эксперимент или процесс диагностирования состоит из отдельных испытаний, которые принято называть элементарными проверками (ЭП).

Элементарная проверка есть акт однократной оценки определенного ДП. Оценка ДП производится в заранее фиксированных местах ОД, их принято называть контрольными точками (КТ). Часто ЭП называют пару, первая компонента которой – это определенное воздействие на ОД, а вторая – реакция ОД на это воздействие.

Ясно, что ОД, находящийся в разных технических состояниях (ТС), может выдавать разные реакции в одной и той же ЭП. При таком узком понимании ЭП можно различать три их вида.

Первый вид - фиксируется значение входного воздействия и наблюдается реакция в нескольких КТ (вид 1:М). Второй вид - подается определенная последовательность входных воздействий и наблюдается последовательность реакций в одной КТ (вид М:1). Третий вид – это общий случай: подается последовательность входных воздействий и наблюдается более одной КТ (вид М:N). Исход диагностического эксперимента всегда случаен, так как если он предопределен, то проводить его бессмыс- ленно.

Таким образом, всякий процесс диагностирования включает последовательности ЭП при известных условиях и заданном наборе КТ.

В рамках структурного подхода понятие ЭП применяют также к отдельным частям ОД или их совокупностям. В этом случае, предполагается доступность входов и выходов этих частей. Какова мощность множества возможных ЭП (ВМП).

Термин диагностическая модель можно понимать в широком и в узком смыслах. В первом случае это понятие включает в себя в достаточном объеме все три вида перечисленных выше знаний. Назовем такую диагностическую модель полной.

Автору не известны научные работы, в которых бы формально описывалась полная диагностическая модель. Хотя в практике диагностирования использование полных неформальных диагностических моделей – это норма. Пример этому дают инструкции по техническому обслуживанию ремонту сложных технических систем. В них обязательно есть раздел «возможные неисправности и методы их устранения», в котором, как правило, приводится таблица с перечнем дефектов, их диагностических показателей и методов их устранения.

В этой таблице сконцентрированы все три вида диагностических знаний. Кроме того, в инструкциях обычно точно сказано, с чего следует начать осмотр. Если обнаруживаются те или иные особенности функционирования ОД, то в инструкции сказано, какие дополнительные наблюдения или измерения необходимо сделать, какие профилактические мероприятия надо провести, или, наконец, указывается действие, устраняющее дефекты.

Другими словами, описываются алгоритмы диагностирования и ремонта. В результате субъект диагностической деятельности, реализующий указания инструкции, может и не знать, какова причина неисправности. Инструкция составляется обычно группой квалифицированных специалистов с учетом опыта эксплуатации таких же или подобных систем [3, с. 24].

Всякая диагностическая модель, формализующая процесс поиска, нужна для двух применений: для построения алгоритмов диагностирования и для построения эталонной модели.

При автоматизации процессов диагностирования алгоритм поиска дефектов служит основой для синтеза технических средств диагностирования, а эталонная модель является носителем исправного или технической неисправности в этих средствах.

Почему теоретическая диагностика до сих пор не имеет полных диагностических моделей? По-моему, одна из причин следующая. Взять готовый математический аппарат и применить его к ограниченной этим аппаратом диагностической задаче – такова сегодня традиция в теории диагностирования.

С другой стороны все три вида диагностических знаний не формализуются адекватно в рамках любого из существующих математических аппаратов.

Подобная ситуация имеет место и в других областях науки и практики [3, с. 25].

Альтернатива установившейся традиции – это сочетание формальных и неформальных методов анализа в рамках целостного единого процесса исследования. Реализация такого подхода возможна в развитии теории диагностических экспертных систем.

Модель, не содержащую в достаточном объеме, хотя бы один из видов диагностических знаний, будем называть частной диагностической моделью.

Приведем несколько примеров частных диагностических моделей.

Если перечислены идентификаторы возможных дефектов, допускается существование способа оценки вектора ДП, определены необходимые априорные вероятности, то для поиска может быть использована схема Байеса, согласно которой по наибольшему значению апостериорной вероятности принимается решение о текущем одиночном дефекте.

Таким образом, можно сделать вывод о том, что диагностические модели являются определенной разновидностью структурных математических моделей для решения сугубо прикладных, диагностических задач.

III. Модель многоэлементного технического объекта

Система моделирования включает инструментарий автоматизации моделирования процессов массо-теплопереноса, выработки и распределения электроэнергии, состояния элементов оборудования, а также ряд инструментов, обеспечивающих двух- и трехмерную динамическую визуализацию имитируемых процессов на экране компьютера.

Модель объекта представляется системой алгебраических и дифференциальных уравнений, что обеспечивает возможность моделирования как статических состояний, так и переходных процессов в реальном времени.

Модель многоэлементного объекта в общем случае включает:

- модели технологических подсистем объекта (водяных, гидравлических, воздушных);

- модели электроэнергетической системы объекта (выработка и распределение электроэнергии);

- модели систем управления объектом, обеспечивающие имитацию как автоматических, так и ручных алгоритмов управления;

- модели состояния технологического оборудования объекта;

- модели развития факторов аварийных ситуаций на объекте (пожар, изменение газовоздушной среды и ряд прочих, специфичных для объекта);

- модели состояния персонала, обслуживающего объект.

Опыт моделирования многоэлементных технических объектов, а также опыт, накопленный в процессе разработки инструментальных средств моделирования и исполнения моделей, может быть использован в довольно широком спектре, для чего необходимо обеспечить:

1. Анализ предметной области и постановку задачи на разработку математического описания объектов данной предметной области;

2. Определение класса моделей, составляющих математическое описание объекта, выработку допущений и ограничений;

3. Возможное проведение экспериментальных исследований на объекте для решения задач идентификации объекта, параметрической настройки моделей, оценку степени адекватности моделей;

3. Разработку инструментальных систем (при необходимости);

4. Разработку (доработку, переработку) систем мониторинга моделируемого объекта;

5. Разработку моделирующего блока;

6. Разработку необходимых баз данных;

7. Экспертную оценку полученных результатов.

При исследовании сложных технических систем с дискретным характером функционирования наиболее широкое применение получили аналитическиеи имитационные методы моделирования.

Одним из основных требований, предъявляемых к модели, является ее адекватность реальной системе, которая достигается за счет использования моделей с различным уровнем детализации, зависящим от особенностей структурно-функциональной организации системы и целей исследования. Процессы функционирования реальных систем невозможно описать полно и детально, что обусловлено существенной сложностью таких систем. Основная проблема при разработке модели состоит в нахождении компромисса между простотой ее описания и необходимостью учета многочисленных особенностей, присущих реальным системам. Попытка построить единую универсальную модель обречена на неудачу, ввиду ее необозримости и невозможности расчета.

Математическое моделирование многоэлементных технических систем должно базироваться на ряде принципов, обеспечивающих корректность и достоверность результатов моделирования и, в конечном счете, качественное проектирование систем.

Среди этих принципов можно выделить три основных принципа:

1) системный подход при решении задач анализа и синтеза;

2) принцип иерархического многоуровневого моделирования;

3) принцип множественности моделей.

В основе исследования многоэлементных технических систем с использованием математического моделирования лежит системный подход, конечной целью которого является системотехническое проектирование, направленное на построение системы с заданным качеством. Для решения задач проектирования необходимо располагать знаниями о том, как влияют различные способы структурно-функциональной организации на характеристики функционирования системы, то есть решать задачи системного анализа.

Принцип иерархического многоуровневого моделирования базируется на иерархическом описании исследуемой системы и процессов, протекающих в них. При этом система и протекающие в ней процессы представляются семейством моделей, каждая из которых описывает поведение системы с точки зрения различных уровней абстрагирования, отличающихся рядом характерных особенностей и параметров, с помощью которых и описывается поведение системы.

Применительно к моделям многоэлементных технических систем с дискретным характером функционирования предлагается выделить два направления иерархии:

1) иерархия по вертикали, в которой деление моделей по уровням осуществляется в зависимости от структурно-функциональных особенностей системы;

2) иерархия по горизонтали, в которой деление моделей по уровням осуществляется в зависимости от методов их исследования.

В иерархии по вертикали, в общем случае, можно выделить три уровня моделей:

уровень базовых моделей, содержащий простейшие модели, на основе которых строятся и могут быть рассчитаны другие более сложные модели второго и третьего уровней;

уровень локальных моделей, отображающих отдельные особенности структурно-функциональной организации систем и позволяющих решать частные задачи анализа и синтеза;

уровень глобальных моделей, наиболее полно отображающих структурные и функциональные особенности организации исследуемых систем и представляющих собой модели с высокой степенью детализации.

Модель используется при анализе движения деталей, соединенных в кинематические группы.

При анализе движения деталей, соединенных в кинематические группы, приходиться опираться на ряд абстракций и допущений, которые приводит к определенным погрешностям, но в то же время позволяют вскрыть принципиальную сущность этих явлений и облегают понимание механизма возникновения упруго – демпфированных колебаний [2, с. 30].

Реальный механизм всегда имеет внутренние степени свободы, связанные с наличием зазоров в кинематических группах. Для диагностирования это обстоятельство является весьма существенным, так как механизм выступает в качестве системы со многими степенями свободы. Точная постановка задачи о движении реального механизма требует составления и решения многомерной системы дифференциальных уравнений, порядок которого равен удвоенному числу степеней свободы организма [1, с. 167].

Первым шагом к упрощению задачи будет рассмотрение относительного движения элементов. Силы, действующие на детали со стороны сопряженных с ней элементов, будем считать заданными.

Элементы механизма во время работы совершают сложные движения, но следует отказаться от попытки проследить движение каждого элемента во всей его сложности. Необходимо сосредоточить внимание только на перемещении элементов относительно друг друга по паразитным степеням свободы.

Наибольший интерес представляет собой относительное движение элементов, соединенных в кинематическую схему – многомассовую систему.

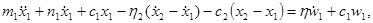

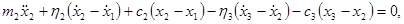

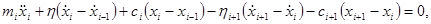

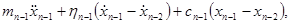

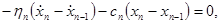

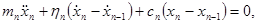

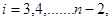

Поведение подобного объекта, описывается системой линейных дифференциальных уравнений:

где mi

– масса i – го элемента,

ni

- коэффициент демпфирования,

сi

– жесткость i – упругой связи,

W – абсолютное перемещение места установки,

xj

– абсолютное перемещение j – элемента.

При рассмотрении соударений элементов будем исходить из общих положений, позволяющих проследить зависимость между параметрами удара и величиной зазора в кинематической группе, характеризующую техническое состояние узла в соответствии с поставленными задачами исследователя.

Существенное влияние на моторесурс кинематической схемы оказывает характер взаимодействия сопрягаемых изделий.

Силы, действующие между сопряженными элементами, можно подразделить на квазистатические (постоянные или медленно меняющиеся), импульсные силы трения (демпфированные).

Особенность квазистатических взаимодействий заключается в том, что они не несут на себе информацию о техническом состоянии конкретных кинематических пар и не представляют практического интереса.

Импульсные взаимодействия возникают при соударении элементов. Они отличаются значительной величиной и малой длительностью процесса. В первый момент столкновения элементов деформация и напряжения локализуются только лишь в малом объеме материала, большая часть механизма остается в невозмущенном состоянии.

Лишь через некоторое время, равное примерно  возмущение распространиться по всему механизму, и в нем начнется колебательный процесс, где L – характерный линейный размер механизма; С – скорость распространения упругих колебаний в материале механизма. возмущение распространиться по всему механизму, и в нем начнется колебательный процесс, где L – характерный линейный размер механизма; С – скорость распространения упругих колебаний в материале механизма.

В отличие от импульсных и квазистатических взаимодействий, носящих в основном регулярный характер, действие сил трения проявляется в виде последовательных хаотических толчков малой интенсивности и длительности. С трением связаны широкополосные колебания, которые накладываются на регулярный сигнал шумового фона [2, с. 33].

В связи с тем, что не всегда имеется возможность измерить вибропараметры конкретного элемента механизма (например, деталей поршневой группы в дизеле), появляется необходимость оценки вибрации по виброактивности другого (например, блока цилиндров), то есть вывести уравнение, связывающее вибрацию одного элемента в другим.

Заключение

Таким образом, подводя итог всему вышесказанному, необходимо сделать ряд следующих выводов.

Модель или технического объекта, процесса или системы - это упрощенное их представление, сохраняющее с некоторой точностью те их свойства, характеристики и параметры, которые интересуют исследователя [7, с. 18].

Модели строятся с целью изучения свойств и характеристик, прогнозирования поведения проектируемых и реальных систем, исследовать которые непосредственно нецелесообразно или невозможно по каким-то причинам.

Классификация моделей уже достаточно давно давалась и дается в литературе, например, что свидетельствует о трудности, а может быть и об отсутствии необходимости создания универсальной классификации.

Мы в данной работе касались рассмотрения в основном математических моделей технических объектов, в частности нами будут рассмотрены диагностические модели, а также модель многоэлементного технического объекта. Это обусловлено тем обстоятельством, что необходимость разработки методов и средств контроля текущего состояния технической системы и прогнозирования динамических моделей при диагностировании, особенно важных при исследовании параметров вибрации.

В связи с этим основные свойства технического объекта как элемента системы, характеризуются оператором L, который связывает входные и выходные сигналы U1

(t) и U2

(t), а также учитывает зависимость U2

(t) от возмущающего фактора, порожденного собственными внутренними процессами. Качество функционирования зависит не только от конструктивные параметров, но и от возмущений, которые изменяются во времени и могут вызвать параметрический отказ системы.

В обобщенной модели существуют два вида характерных процессов: быстрые – вибрация и флуктуация эксплуатационных показателей и медленные – изменения параметров.

Быстрые процессы определяют качество функционирования модели в рассматриваемый момент времени, а медленные – надежность систем.

Список используемой литературы

1. Афанасьева, О.В. Некоторые свойства движения многомассовых систем: Труды 7-й международной конференции KDS – 98, Польша: Щецин. Т.1, 1998.- с. 165 – 174.

2. Афанасьева, О.В., Голик, Е.С. Первухин,Д. А. Теория и практика моделирования сложных технических систем: Учебное пособие/О.В. Афанасьева, Е.С. Голик, Д.А. Первухин.- Спб: СЗТУ, 2005.- 131с.

3. Воронин, В.В. Диагностические модели технических объектов/В. В. Воронин//Системы и процессы.- 2002.- №1.- с. 20-30

4. Ивченко, Б.П., Мартыщенко, Л.А. Монастырский, М.Л. Теоретические основы информационно – статистического анализа сложных систем.- М.: ИНФРА – М, 2002.- 511с.

5. Норенков, И.П. Основы автоматизированного проектирования/И.П. Норенков.- М.: Издательство МГТУ им. Баумана, 2000.- 360с.

6. Половинкин, А.И. Основы инженерного творчества: Учебное пособие/А.И. Половинкин – 3-е изд. Спб: Лань, 2007.- 368с.

7. Семенова, И. И. Способ формирования моделей сложных технических систем//Новое в науке и технике.- 2009.- №2.- с. 18-24.

8. Схиртладзе, А.Г., Ярушин, С.Г. Проектирование нестандартного оборудования: Учебник/А.Г. Схиртладзе, С.Г. Ярушин.- М.: Издательская группа «Новое знание», 2006.- 424с.

|