1 Общая характеристика

Азотные удобрения могут содержать азот в форме свободного аммиака и аминов (аммиакаты), ионов NH4

+

и NO3

-

, аминогруппы NH2

, а также в их сочетании. В соответствии с этим различают следующие виды азотных удобрений: аммиачные, аммонийные, нитратные, амидные и аммонийно-нитратные.

Все азотные удобрения водорастворимы, азот из них хорошо усваивается растенимями, особенно из аниона NO3

-

, который отличается высокой подвижностью в почве. По агрегатному состоянию азотные удобрения делятся на твердые (соли и карбамид) и жидкие (аммиак, аммиачная вода и аммиакаты, представляющие собой растворы твердых удобрений). В табл. 1.1 приведены характеристики важнейших азотных удобрений и удельный вес их в общем балансе производства.

Таблица 1.1 - Ассортимент и характеристика азотных удобрений

| Удобрение |

Формула действующего вещества |

Содержание азота, % |

Удельный вес, %, по годам |

| 1960 |

1980 |

Аммиачные

Аммиак жидкий Аммиачная вода

|

NH3

NH3

|

82

16,1 – 20,1

|

2,8

|

7,1

|

Аммонийные

Сульфат аммония

|

(NH4

)2

SO4

|

19,9 – 21,0

|

17,9

|

1,1

|

Нитратные

Нитрат натрия

Нитрат кальция

|

NaNO3

Ca(NO3

)2

|

11,0 – 16,0

18,0 – 11,0

|

-

-

|

-

-

|

Амидные

Карбамид

|

CO(NH2

)2

|

46,0 – 46,1

|

2,1

|

27,1

|

| Аммонийно-нитратные |

NH4

NO3

|

32,1 – 31,0 |

73,3 |

40,1 |

Карбамидоформ-альдегидные

Карбаминоформ

|

NH2

CONHCH2

|

33,0 – 42,0

|

-

|

-

|

Аммиакаты

Азотная часть комплексных минеральных удобрений

|

-

-

|

20,0 – 30,0

-

|

-

-

|

-

19,3

|

В приведенных данных прослеживается тенденция снижения производства сульфата и нитрата аммония и увеличения производства карбамида, жидких азотных удобрений и минеральных удобрений, содержащих, наряду с другими элементами, азот (комплексных минеральных удобрений).

Ниже рассматривается технология производства наиболее распространенных азотных удобрений – нитрата аммония и карбамида, на долю которых приходится свыше 60% общего выпуска азотных удобрений.

1.2 Производство нитрата аммония

1.2.1 Свойства нитрата аммония

Нитрат аммония (аммонийная селитра) NH4

NO3

– кристаллическое вещество с температурой плавления 169,6ºС, хорошо растворимое в воде. Растворимость при 20ºС равна 0,621 мас. долей, при 160ºС – 0,992 мас. долей. Нитрат аммония сильно гигроскопичен и легко поглощает влагу из атмосферы, в зависимости от температуры может существовать в пяти кристаллических модификациях, различающихся плотностью и структурой кристаллов. Вследствие высокой растворимости в воде, гигроскопичности и полиморфных превращений, сопровождающихся выделением тепла, нитрат аммония легко слеживается. Для уменьшения слеживаемости, которая затрудняет использование продукта, в промышленности используют следующие меры:

Реклама

- перед складированием полученный продукт охлаждают до температуры ниже 32ºС, так как именно в интервале от 32,3ºС до -17ºС нитрат аммония находится в стабильной ромбической модификации;

- выпускают товарный продукт в гранулированном

виде, обрабатывая поверхность гранул ПАВ, образующими на них гидрофобную пленку;

- вводят в состав продукта кондиционирующие

добавки в виде нитрата магния и других солей, которые связывают свободную воду и препятствуют переходу одной модификации в другую.

Нитрат аммония в твердом состоянии или в виде высококонцентрированного раствора (плава) при нагревании выше 180 - 200 ºС разлагается:

NH4

NO3

= N2

O + 2H2

O – DH, гдеDH = 36,8 кДж.

При быстром нагревании в замкнутом пространстве до 400 - 100ºС или инициировании нитрат аммония разлагается со взрывом по уравнению

NH4

NO3

= N2

+ 2H2

O + 0,1O2

– 118 кДж.

Разложение ускоряется в присутствии минеральных кислот и органических веществ. На этом основано использование нитрата аммония в качестве компонента аммонийно-селитровых взрывчатых веществ – аммонитов (смеси с органическими веществами), аммотолов (смеси со взрывчатыми веществами) и аммоналов (смеси, содержащие аллюминий).

Нитрат аммония является безбалластным азотным удобрением и содержит 34,8% азота, из них 17,4% - в аммиачной (NH4

+

) и 17,4% - в нитратной (NO3

-

) форме. Поэтому стоимость транспортировки содержащегося в нем азота значительно ниже, чем при перевозке других балластных удобрений (например, сульфата аммония).

1.2.2 Физико-химические основы процесса синтеза

Производство нитрата аммония основано на реакции нейтрализации азотной кислоты газообразным аммиаком с последующим упариванием полученного раствора нитрата аммония.

Нейтрализация.

Нейтрализация азотной кислоты аммиаком – это необратимый гетерогенный процесс хемосорбции, протекающий с выделением тепла по уравнению

HNO3

+ NH3

= NH4

NO3

– DH.

Реакция идет в диффузионной области, и ее скорость лимитируется диффузией аммиака из газа к поверхности жидкости. Количество тепла, выделяющегося при нейтрализации, складывается из теплового эффекта реакции и теплоты растворения образовавшегося нитрата аммония в воде:

Реклама

Qå

= Q1

– (Q2

+ Q3

),

| где |

Q1

|

– |

тепловой эффект реакции нейтрализации 100% азотной кислоты с образованием твердого нитрата аммония; |

| Q2

|

– |

теплота разбавления азотной кислоты; |

| Q3

|

– |

теплота растворения нитрата аммония. |

Таким образом, тепловой эффект процесса зависит от концентрации азотной кислоты, взятой для нейтрализации.

Подогрев компонентов (азотной кислоты и газообразного аммиака) улучшает перемешивание системы, ускоряет процесс нейтрализации и повышает концентрацию раствора нитрата аммония.

Упаривание раствора нитрата аммония.

В результате нейтрализации образуется водный раствор нитрата аммония. При этом за счет теплового эффекта реакции нейтрализации часть воды испаряется в виде сокового пара. Интенсивность испарения зависит от величины теплового эффекта и температуры процесса. Поэтому концентрация образующегося раствора определяется как концентрацией азотной кислоты, так и температурой.

С ростом концентрации азотной кислоты возрастает концентрация образующегося раствора нитрата аммония и увеличивается масса выделяющегося сокового пара.

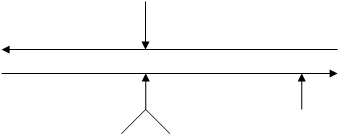

Для испарения воды и концентрирования раствора нитрата аммония можно использовать как внешнее тепло, подводимое к системе, так и теплоту нейтрализации, выделяющуюся в самом процессе (рис. 1.1.).

Qподв Qподв

H2

O(пар) NH4

NO3

+ H2

O NH4

NO3 H2

O(пар) NH4

NO3

+ H2

O NH4

NO3

DH реакц DH реакц

Рисунок 1.1 - Использование тепла при упаривании раствора

Использование теплоты нейтрализации для упаривания раствора позволяет:

- снизить затрату внешнего тепла;

- обеспечить за счет отвода тепла из системы оптимальный температурный режим процесса нейтрализации и избежать опасных перегревов;

- исключить применение сложных охладительных устройств.

При использовании азотной кислоты концентрацией 60 – 61 % и температуре процесса около 70ºС оказывается возможным за счет использования теплоты нейтрализации выпарить основную массу воды, вводимой с азотной кислотой, и получить высококонцентрированный раствор и даже плав нитрата аммония.

В соответствии с принципом использования тепла все существующие варианты технологического процесса производства нитрата аммония делятся на две группы:

1 Без упаривания раствора

. Концентрирование раствора осуществляется исключительно за счет теплоты нейтрализации азотной кислоты концентрацией 61%. При этом образуется 96% плав нитрата аммония:

Q = DH; Qподв

= 0.

2 С упариванием раствора

. Концентрирование раствора осуществляется как за счет частичного использования теплоты нейтрализации, так и за счет подводимого извне тепла:

Q = DH + Qподв

.

При этом в зависимости от концентрации азотной кислоты последующее упаривание раствора нитрата аммония может производиться:

- при 18% кислоте в 1-й ступени;

- при 10% кислоте в 2-й ступени.

1.2.3 Технологические системы производства

Технологический процесс производства нитрата аммония состоит из следующих основных стадий: нейтрализации азотной кислоты газообразным аммиаком, выпаривание нитрата аммония, кристаллизации и гранулирования плава, охлаждения, классификации и опудривания готового продукта (рис.1.2.).

В настоящее время в связи с освоением производства 18 – 60% азотной кислоты основная масса нитрата аммония производится на установках АС-67, АС-72, АС-72М, мощностью 1360 и 1171 т/сутки с упариванием в одну ступень, а также на установках безупарочного типа (рис.1.3. и 1.4.)

Рисунок 1.2 - Принципиальная схема производства нитрата аммония

Газообразный аммиак из подогревателя 1, обогреваемого конденсатом сокового пара, нагретый до 120 - 160ºС, и азотная кислота из подогревателя 2, обогреваемого соковым паром, при температуре 80 - 90ºС поступают в аппарат ИТН (с использованием теплоты нейтрализации) 3. Для уменьшения потерь аммиака вместе с паром реакцию ведут в избытке кислоты. Раствор нитрата аммония из аппарата ИТН нейтрализуют в донейтрализаторе 4 аммиаком, куда одновременно добавляется кондиционирующая добавка нитрата магния и поступает на упаривание в выпарной аппарат 1. Из него образовавшийся плав нитрата аммония через гидрозатвор-донейтрализатор 6 и сборник плава 7 направляется в напорный бак 8 и из него с помощью виброакустических грануляторов 9 поступает в грануляционную башню 10. В нижнюю часть башни засасывается атмосферный воздух, и подается воздух из аппарата для охлаждения гранул «КС» 12. Образовавшиеся гранулы нитрата аммония из нижней части башни поступают на транспортер 11 и в аппарат кипящего слоя 12 для охлаждения гранул, в который через подогреватель 13 подается сухой воздух. Из аппарата 12 готовый продукт направляется на упаковку. Воздух из верхней части башни 10 поступает в скрубберы 14, орошаемые 20% раствором нитрата аммония, где отмывается от пыли нитрата аммония и выбрасывается в атмосферу. В этих же скрубберах очищаются от непрореагировавшего аммиака и азотной кислоты газы, выходящие из выпарного аппарата и нейтрализатора. Аппарат ИТН, грануляционная башня и комбинированный выпарной аппарат – основные аппараты в технологической схеме АС-72М.

Рисунок 1.3 - Технологическая схема производства АС-72М:

1 – подогреватель аммиака; 2 – подогреватель кислоты; 3 – аппарат ИТН; 4 – донейтрализатор; 1 – выпарной аппарат; 6 – гидрозатвор-донейтрализатор; 7 – сборник плава; 8 – напорный бак; 9 – виброакустический гранулятор; 10 – грануляционная башня; 11 – транспортер; 12 – охладитель гранул «КС»; 13 – подогреватель воздуха; 14 – промывной скруббер

Аппарат ИТН

имеет общую высоту 10 м и состоит из двух частей: нижней реакционной и верхней сепарационной. В реакционной части находится перфорированный стакан в который подают азотную кислоту и аммиак. При этом за счет хорошей теплоотдачи реакционной массы стенкам стакана, реакция нейтрализации протекает при температуре, более низкой, чем температура кипения кислоты. Образующийся раствор нитрата аммония закипает, и из него испаряется вода. За счет подъемной силы пара парожидкостная эмульсия выбрасывается из верхней части стакана и проходит через кольцевой зазор между корпусом и стаканом, продолжая упариваться. Затем она поступает в верхнюю сепарационную часть, где раствор, проходя ряд тарелок, отмывается от аммиака раствором нитрата аммония и конденсатом сокового пара. Время пребывания реагентов в реакционной зоне не превышает одной секунды, благодаря чему не происходит термического разложения кислоты и нитрата аммония. За счет использования теплоты нейтрализации в аппарате испаряется большая часть воды и образуется 90% раствор нитрата аммония.

Комбинированный выпарной аппарат

высотой 16 м состоит из двух частей. В нижней кожухотрубной части диаметром 3м происходит упаривание раствора, проходящего через трубки, обогреваемые сначала перегретым паром, нагретым до 180ºС воздухом. Верхняя часть аппарата служит для очистки выходящей из аппарата паровоздушной смеси и частичного упаривания поступающего в аппарат раствора нитрата аммония. Из выпарного аппарата выходит плав нитрата аммония концентрацией 99,7% с температурой около 180ºС.

Грануляционная башня имеет прямоугольное сечение 11х8 м2

и высоту около 61 м. Через отверстие в нижней части в башню поступает наружный воздух и воздух из охладителя гранул. Поступающий в верхнюю часть башни плав нитрата аммония диспергируется с помощью трех виброакустических грануляторов, в которых струя плава превращается в капли. При падении капель с высоты около 10 м они затвердевают и превращаются в гранулы. Кристаллизация плава с влажностью 0,2% начинается при 167ºС и заканчивается при 140 ºС. Объем воздуха, подаваемого в башне, составляет в зависимости от времени года 300 – 100 м3

/час.

В установках АС – 72М применяется магнезиальная добавка против слеживаемости продукта (нитрат магния). Поэтому операции обработки гранул ПАВ, предусмотренной в схемах АС – 67 и АС – 72, не требуется.

Принципиальными отличиями технологической схемы производства нитрата аммония безупарочным методом (рис. 1.4.) являются: использование более концентрированной азотной кислоты; проведение процесса нейтрализации при повышенном (0,4МПа) давлении; быстрый контакт нагретых компонентов.

В этих условиях на стадии нейтрализации образуется парожидкостная эмульсия, после разделения которой получают плав концентрацией 98,1%, что позволяет исключить отдельную стадию упаривания раствора.

Рисунок 1.4 - Технологическая схема безупарочного метода:

1 – подогреватель азотной кислоты; 2 – подогреватель аммиака; 3 – реактор (нейтрализатор); 4 – сепаратор эмульсии; 1 – барабанный кристаллизатор; 6 – нож; 7 – барабанная сушка.

Нагретые в нагревателях 1 и 2, обогреваемые паром, выходящим из сепаратора, эмульсии 4, азотная кислота и аммиак поступают в нейтрализатор 3, где в результате реакции образуется эмульсия из водного раствора нитрата аммония и водяного пара. Эмульсия разделяется в сепараторе 4 и плав нитрата аммония подается в барабанный кристаллизатор 1, в котором нитрат аммония кристаллизируется на поверхности металлического барабана, охлаждаемого изнутри водой.

Образовавшийся на поверхности барабана слой твердого нитрата аммония толщиной около 1 мм срезается ножом 6 и в виде чешуек поступает для просушивания в барабанную сушилку 7. Подобный продукт в виде чешуек используется для технических целей.

1.3 Производство карбамида

1.3.1 Свойства карбамида

Карбамид (мочевина) – диамид угольной, или амид карбаминовой кислот CO(NH2

)2

. Генетическая связь производных угольной кислоты может быть выражена следующей схемой:

ОН ОН ОNН4

NН2

| | | |

C=О C=О C=О C=О

| | | |

ОН NН2

NН2

NН2

угольная карбаминовая карбамат карбамид

кислота кислота аммония

Карбамид представляет собой твердое кристаллическое вещество с температурой плавления 132,7ºС. Хорошо растворим в воде, этаноле и жидком аммиаке, что используется для получения аммиакатов. При нагревании выше 130 ºС подвергается термической диссоциации с образованием биурета и выделением аммиака:

2CO(NH2

)2

= H2

N – CO – NH – СО – H2

N + NH3

.

Водные растворы карбамида устойчивы до 80 ºС, при более высокой температуре разлагаются через образование карбоната аммония на аммиак и оксид углерода (IV):

CO(NH2

)2

+ 2H2

O Û (NH4

)2

CO3

Û (NH4

)2

HCO3

+ Û

Û CO2

+ H2

O + 2NH3

.

Это исключает возможность длительного нагревания растворов карбамида при атмосферном давлении, например, в процессе выпаривания.

Карбамид – безбалластное высококонцентрированное МУ. Он легко усваивается растениями. Содержание азота в нем в амидной форме составляет 46,6%. По сравнению с нитратом аммония карбамид более богат азотом, меньше слеживается, не взрывоопасен в смесях с органическими веществами и медленнее вымывается из почвы.

1.3.2 Физико-химические основы процесса синтеза

В основе получения карбамида лежит взаимодействие аммиака с оксидом углерода (IV) с последующей дистилляцией продуктов синтеза и переработкой полученных растворов. При синтезе карбамида последовательно протекают две обратимых реакции:

образование карбамата аммония:

2NH3

+ CO2

ÛCO(NH2

)(ONH4

) – 121,6 кДж (1)

и дегидратации карбамата аммония до карбамида:

CO(NH2

)(ONH4

)ÛCO(NH2

)2

+ H2

O–11,1 кДж (2)

Процесс синтеза описывается суммарным уравнением:

2NH3

+ CO2

= CO(NH2

)2

+ H2

O – 110,1кДж.

Он протекает в гетерогенной системе, состоящей из газообразной фазы (аммиак, диоксид углерода, пары воды) и жидкой фазы, включающей расплавленные и растворенные компоненты (аммиак, карбамат аммония, карбонаты аммония, карбамид) и воду.

Скорости реакций 1 и 2 различны. Реакция 1 протекает значительно быстрее реакции 2, поэтому лимитирующей процесс синтеза стадией, от которой и зависит выход продукта, является стадия дегидратации карбамата аммония 2. Состояние равновесия и скорость ее определяются температурой, давлением, соотношением аммиака и диоксида углерода и содержанием воды в реакционной смеси.

Скорость реакции 2 возрастает с увеличением температуры и давления. Так как она протекает с поглощением тепла, то повышение температуры одновременно способствует смещению равновесия вправо и увеличивает степень конверсии карбамата аммония.

Повышение температуры быстро смещает равновесие реакции 1 влево, что приводит к уменьшению концентрации карбамата и, следовательно, к падению скорости реакции 2 конверсии карбамата в карбамид.

Максимальная степень превращения карбамата аммония в карбамид достигается при температуре около 220ºС. При этой температуре продолжительность процесса составляет около 60 минут. При понижении температуры для достижения более высокой степени превращения карбамата в карбамид время процесса существенно увеличивается.

Скорость образования карбамата аммония возрастает пропорционально квадрату давления и при давлении 1 МПа протекает практически мгновенно.

Наибольшее влияние на выход карбамида оказывает избыток аммиака в исходной смеси сверх стехиометрического количества (NH3

: CO2

– 2 : 1). Избыток аммиака смещает равновесие реакции 1, а также вследствие своего дегидратирующего действия связывает реакционную воду, удаляя ее из сферы реакции, и смещает вправо равновесие реакции 2. Образование карбамата и его дегидратация до карбамида протекают в жидкой фазе, поэтому в реакторе должны быть созданы условия ее существования. Этому способствует увеличение степени заполнения реактора, что приводит к уменьшению объема газовой фазы, и нагрев реакционной смеси до температуры выше эвтектической точки системы «карбамат-карбамид», равной 98ºС.

Влияние различных факторов на состояние равновесия системы «карбамат-карбамид» можно представить в виде следующей схемы:

Т (за счет экзотермичности реакции 1) Т (за счет экзотермичности реакции 1)

сдвиг влево

сдвиг вправо

Р

(за счет ускоре- (за счет подав- NH3

/CO2

ния наступления ления диссоци- (за счет связывания

равновесия ации карбамата воды в реакции 2)

в реакции 2) в реакции 1)

Оптимальный режим процесса синтеза карбамида должен обеспечить: быстрое и полное протекание реакции 1, протекание реакции 2 не менее, чем на 71%.

Этим условиям отвечают следующие параметры процесса: температура 180 - 200ºС, давление 20 МПа, избыток аммиака 100% сверх стехиометрического количества, то есть мольное отношение NH3

: CO2

– 4 : 1

1.3.3 Технологическая схема производства

В результате взаимодействия аммиака и оксида углерода (IV) образуется сложная система, состоящая из целевого продукта карбамида, полупродукта карбамата аммония, воды, карбонатов аммония и избытка аммиака. Для выделения из нее твердого карбамида и утилизации не вступивших в реакцию остальных компонентов и карбамата полученный раствор подвергают дистилляции. В процессе дистилляции отгоняется избыток аммиака и воды и происходит разложение карбонатов аммония (аммонийных солей).

В зависимости от того, возвращаются эти продукты в процесс или после отделения карбамида используются в других производствах (например, для получения нитрата аммония), технологические схемы производства карбамида делятся на две группы:

- без возвращения продуктов дистилляции в цикл (разомкнутая схема, без рецикла);

- с возвращением продуктов дистилляции в цикл (замкнутая схема, с рециклом).

В первом случае весь выделившийся при дистилляции аммиак поглощают азотной кислотой для получения нитрата аммония, при этом производство карбамида комбинируется с производством нитрата аммония.

Во втором случае продукты дистилляции частично (частичный рецикл

) или полностью (полный рецикл

) возвращаются в цикл на синтез карбамида. Существуют для варианта полного рецикла: газовый рецикл, при котором продукты дистилляции возвращаются в газообразном виде, и жидкостный рецикл, при котором они возвращаются в виде раствора аммонийных солей.

На рисунке 1.3. представлена принципиальная схема производства карбамида с полным жидкостным рециклом.

Аммиак Вода

Синтез Дистилляия Упаривание Карбамид Синтез Дистилляия Упаривание Карбамид

Диоксид Раствор

углерода аммонийных

солей

Рисунок 1.3 - Принципиальная схема с полным рециклом

Наиболее экономична технологическая схема с полным жидкостным рециклом, так как в ней не требуется сжатия возвращаемых в цикл горячих газов (аммиака и диоксида углерода), что может вызвать засорение трубопроводов образующимся твердым карбамидом и их коррозию.

На рис. 1.4 приведена технологическая схема производства карбамида с полным жидкостным рециклом и двухступенчатой дистилляцией плава мощностью 90 тыс. тонн в год.

Рисунок 1.4 - Технологическая схема производства карбамида:

1 – смеситель аммиака, диоксида углерода и раствора аммонийных солей, 2 – промывная колонна; 3 – колонна синтеза; 4, 11 – редукторы; 1 – ректификационная колонна I ступени; 6 – сепаратор; 7, 13 – подогреватели; 8 – выпарные аппараты I и II ступеней; 9, 10, 11 – холодильники-конденсаторы; 12 – ректификационная колонна II ступени; 14 – сепаратор II ступени; сборник раствора карбамида; 17 – сборник плава; 18 – грануляционная башня; 19 – транспортер

Оксид углерода (IV), очищенный от примесей и сернистых соединений, сжатый до 20 МПа, и жидкий аммиак под давлением 11 МПа поступают в смеситель 1 при температуре 80 – 100ºС. Сюда же подается раствор аммонийных солей из промывной колонны 2. В смесителе обеспечивается мольное отношение NH3

:CO2

:H2

O=4,1:1:0,1. Из смесителя смесь, разогревшаяся за сет частичного образования карбамата до 171ºС, направляется в нижнюю часть колонны синтеза 3, где заканчивается образование карбамата аммония, и он превращается на 61% в карбамид. Для обеспечения оптимального теплового режима в колонну дополнительно вводят жидкий аммиак. Из верхней части колонны плав после дросселирования в редукторе 4 подается на двухступенчатую дистилляцию. Агрегат дистилляции каждой ступени состоит из трех аппаратов: ректификационной колонны, подогревателя и сепаратора. Сначала плав поступает в ректификационную колонну 1 первой ступени 1, где давление снижается до 2 МПа. В колонну 1 из сепаратора первой ступени 6 подается противотоком газ. В колонне первой ступени проходит выделение карбамида из реакционной смеси, разложение карбамата аммония и образование из аммиака диоксида углерода и воды водного раствора аммонийных солей. Плав из колонны 1, пройдя подогреватель 7, поступает при температуре 160 ºС в сепаратор первой ступени 6, в котором разделяются жидкая и газообразная фазы. Газы возвращаются в колонну 1 и оттуда в нижнюю часть промывной колонны 2. Верхняя часть промывной колонны орошается жидким аммиаком и аммиачной водой, поступающей в виде конденсата из выпарного аппарата 8 через холодильник-конденсатор 9. В промывной колонне из газа вымывается диоксид углерода и образуется водный раствор аммонийных солей, а газообразный аммиак отводят из верхней части колонны и после сжижения в холодильнике-конденсаторе 10 возвращают в процесс. Водный раствор аммонийных солей перекачивается в смеситель 1 и оттуда в колонну синтеза 3. Раствор карбамида из сепаратора первой ступени 6 дросселируется до давления 0,3 МПа в редукторе II и подается в ректификационную колонну второй ступени 12, откуда поступает в подогреватель 13 и сепаратор 14. В колонне второй ступени происходят дальнейшее разложение карбамата до аммиака и диоксида углерода и образование водного раствора карбоната и бикарбоната аммония. Из нижней части сепаратора 14 выходит 70% раствор карбамида, а из верхней – парогазовая смесь, содержащая аммиак, диоксид углерода и пары воды, которая поступает в нижнюю часть ректификационной колонны 12. Газовая смесь из колонны 12 охлаждается в холодильнике-конденсаторе 11 и в виде раствора аммонийных солей подается в нижнюю часть промывной колонны 2. Раствор карбамида из сепаратора второй ступени 14 собирается в сборнике 16 и подается на упаривание последовательно в вакуум-аппараты первой и второй ступеней при температуре 140ºС и давлении 0,003 МПа. Полученный плав карбамида концентрацией около 0,998 мас. дол. поступает через сборник плава 17 в грануляционную башню 18 и распыляется в ней. Образовавшиеся гранулы при температуре около 70ºС транспортером 19 подают на операции классификации, охлаждения и упаковки. Выход карбамида в расчете на диоксид углерода составляет около 91%.

В последние годы в производстве карбамида был внедрен стриппинг-процесс,

в котором разложение карбамата аммония в плаве ведут при давлении, близком к давлению синтеза, путем продувки плава сжатым диоксидом углерода. В этих условиях карбамат аммония диссоциирует за счет снижения парциального давления аммиака и сдвига равновесия реакции 1 влево. На принципе стриппинг-процесса в настоящее время работают установки большой единичной мощности 1000 – 1100 т/сут. Технологическая схема подобного процесса представлена на рисунке 1.1.

Рисунок 1.1 - Технологическая схема стриппинг-процесса

1 – конденсатор высокого давления; 2 – колонна синтеза; 3 – отдувочная колонна; 4 – инжектор; 1 – скруббер; 6 – редуктор; 7 – ректификационная колонна; 8 – редуктор; 9 – сборник раствора; 10 – холодильник- конденсатор; 11 – выпарной аппарат; 12 – гранулятор; 13 – транспортер

Из конденсатора высокого давления 1 в нижнюю часть колонны синтеза 2 поступают водный раствор карбамата аммония, аммонийных солей, аммиак и диоксид углерода. Образовавшийся плав направляется в отдувочную колонну 3, обогреваемую паром, в которую противотоком поступает под давлением 11 МПа диоксид углерода. Из колонны 3 парогазовая смесь, содержащая свежий диоксид углерода, поступает в конденсатор высокого давления 1, куда через инжектор 4 вводится жидкий аммиак. Он одновременно служит рабочим телом в инжекторе, подающем в конденсатор раствор аммонийных солей из скруббера 1 и часть плава из колонны синтеза. В конденсаторе образуется карбамат, а тепловой эффект реакции используют для выработки пара. Непрореагировавшие в колонне синтеза газы и пары воды поступают в скруббер высокого давления 1, в котором конденсируются и через инжектор 4 направляются в конденсатор высокого давления 1. Водный раствор карбамида, выходящий из отдувочной колонны 3, содержит до 1% карбамата аммония. Для его разложения раствор дросселируют в редукторе 6 до давления 0,3 – 0,6 МПа и направляют в верхнюю часть ректификационной колонны 7. В ней жидкая фаза в виде 70% раствора карбамида стекает вниз и после снижения давления до 0,1 МПа в редукторе 8 собирается в сборнике раствора 9. Водяные пары, выходящие из ректификационной колонны 7, конденсируются в холодильнике-конденсаторе 10, растворяя содержащиеся в них аммиак и диоксид углерода, и полученный раствор аммонийных солей направляется в скруббер 2. Раствор карбамида из сборника 9 поступает в выпарной аппарат 11 и после упаривания в грануляционную башню 12, откуда в виде гранул направляется транспортером 13 на склад.

Стриппинг-процесс производства карбамида позволяет использовать тепловой эффект реакции образования карбамида, упростить технологическую схему, сократить количество оборотной воды и, в целом, является поэтому более экономичным, чем обычный.

Дальнейшее совершенствование производства карбамида заключается в создании интегральных схем, объединяющих производство карбамида, аммиака и нитрата аммония, повышении единичной мощности установок, внедрении технологических схем со стриппинг-процессом.

В заключении в табл.1.2 приведены расходные коэффициенты в производстве нитрата аммония и карбамида.

Таблица 1.2 –

Расходные коэффициенты в производстве азотных удобрений

| Сырье и энергия (на тонну готового продукта) |

Производство нитрата аммония в установке АС-72М |

Производство карбамида |

| Полный жидкостный цикл |

Стриппинг- процесс |

| Аммиак, т |

0,214 |

0,18 |

0,176 |

| Диоксид углерода, т |

- |

0,77 |

0,71 |

| Азотная кислота, т |

0,786 |

- |

- |

| Вода, м3

|

0,1 |

100 |

87 |

| Электроэнергия, кВт·ч |

21,1 |

110 |

120 |

| Пар, т |

0,214 |

1,1 |

1,01 |

|