РЕФЕРАТ

Пояснювальна записка: 148 с., 11 рисунків, 5 таблиць, 8 додатків, 32 джерела.

Об'єкт дослідження

– процес управління параметрами рудопотоків гірничо-збагачувального підприємства.

Мета дипломної роботи

– максимізація найважливішої характеристики рудопотоків – вилучення корисної копалини в концентрат, для забезпечення збільшення прибутку гірничо-збагачувального підприємства.

Методи дослідження.

Для порівняння значень вилучення використовується аналітичний метод, для виявлення математичної залежності між змістом металу і продуктивністю – регресійний метод, для виявлення ступеня взаємозв’язку – кореляція, для рішення оптимізаційної задачі – метод пошуку безумовного екстремума.

У першому розділі

представлений огляд літературних джерел, зв'язаних із проблемою стабілізації якості руд, визначена мета і сформульовані завдання дипломної роботи. В другому розділі

приведена економіко-математична модель максимізації вилучення, за рахунок оптимальної продуктивності блоків, для збільшення прибутку ГЗКа й алгоритм її розв’язання. У третьому розділі

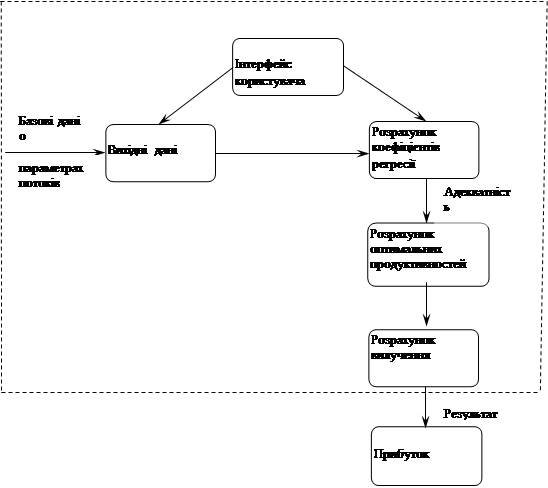

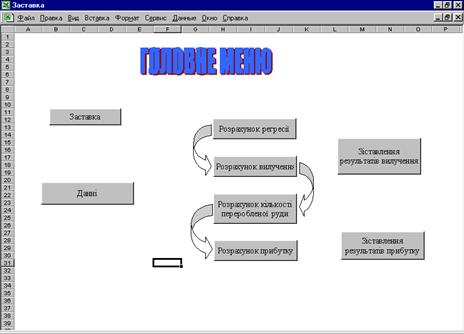

розроблена АІС оптимального управління рудопотоками. У четвертому розділі

роботи описані вимоги до охорони праці при експлуатації технічних засобів ІС.

Новизна

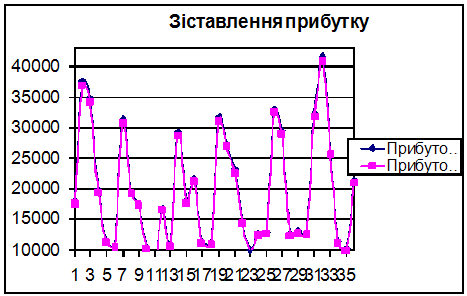

дипломної роботи

- підрахований економічний ефект, у виді збільшення прибутку гірничо-збагачувального підприємства, від максимізації найважливішої характеристики рудопотоків – можливого вилучення корисної копалини в концентрат (корисний продукт).

Практичне значення роботи полягає в підвищенні ефективності роботи ГЗКу, у вигляді підвищення прибутку, за рахунок максимізації вилучення, при розрахуванні оптимальної продуктивності блоків.

ГОРНО-ЗБАГАЧУВАЛЬНИЙ КОМБІНАТ, ЕКОНОМІКО–МАТЕМАТИЧНА МОДЕЛЬ МАКСИМІЗАЦІЇ ВИЛУЧЕННЯ, ПРИБУТОК, АІС.

ЗМІСТ

ВСТУП

1. ОГЛЯД ЛІТЕРАТУРНИХ ДЖЕРЕЛ. ПОСТАНОВКА ЗАДАЧІ ДОСЛІДЖЕННЯ

1.1 Аналітичний огляд літературних джерел

1.1.1 Усереднення руд

1.1.2 Формування рудопотоків

1.1.3 Експериментальні дослідження якісних характеристик рудопотоків ГЗКов

1.1.4 Показники усереднення і методи їхнього розрахунку

1.1.5 Технологія сортування при плануванні видобутку, розробці і збагаченні руд

Реклама

1.1.6 Математичний апарат змішувальних і сортувальних систем

1.2 Формулювання мети і задач дослідження

2. ЕКОНОМІКО-МАТЕМАТИЧНЕ МОДЕЛЮВАННЯ ОПТИМІЗАЦІЇ ПАРАМЕТРІВ РУДОПОТОКІВ ГІРНИЧО-ЗБАГАЧУВАЛЬНЬОГО ПІДПРИЄМСТВА

2.1 Побудова математичної моделі.

2.1.1 Економічна оцінка рудної маси на етапах її формування

2.1.2 Оцінка зв'язку параметрів рудопотоків з економічними показниками ГЗКа

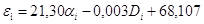

2.1.3 Кількісна оцінка вилучення металу по параметрах рудопотока

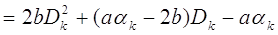

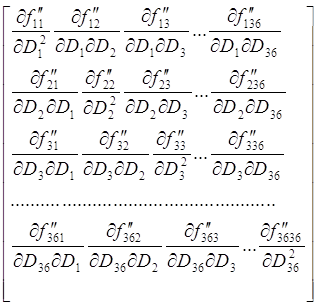

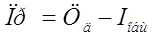

2.2 Максимізація прибутку за рахунок підвищення вилучення

Висновки по розділу 2

3. ІНФОРМАЦІЙНА СИСТЕМА ПІДТРИМКИ УХВАЛЕННЯ РІШЕНЬ (СППР) ПО ОПТИМАЛЬНОМУ УПРАВЛІННЮРУДОПОТОКАМИ НА ГІРНИЧО-ЗБАГАЧУВАЛЬНОМУ ПІДПРИЄМСТВІ

3.1 Загальні дані про інформаційні системи.

3.2 Узагальнена структура і вимоги до СППР

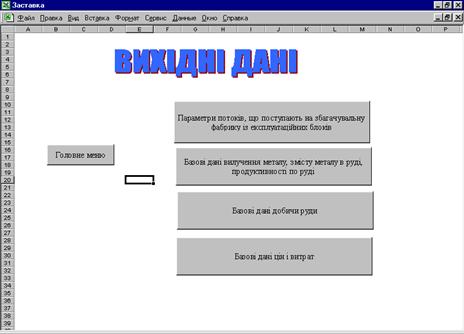

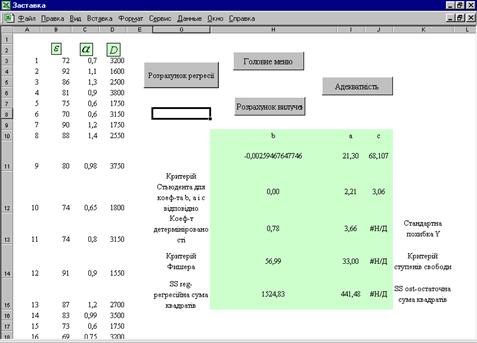

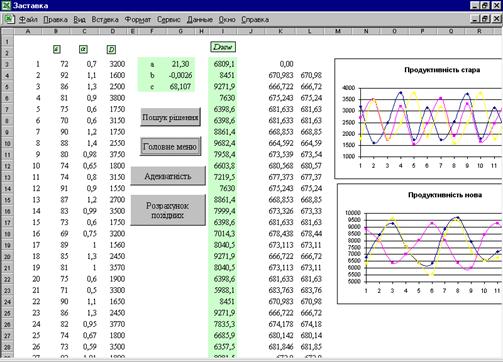

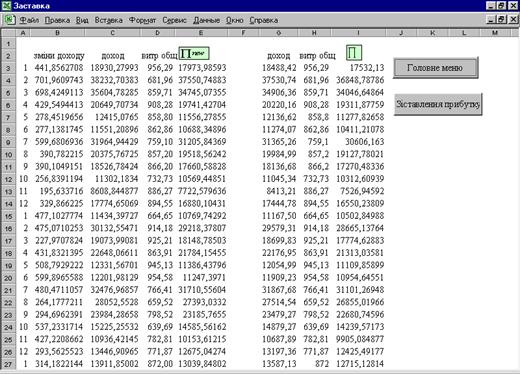

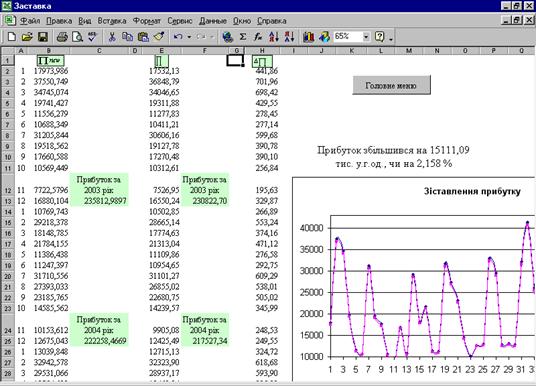

3.3 Створення основних елементів інформаційної системи.

3.4 Методичні вказівки по використанню системи

Висновки по розділу 3

4. ОХОРОНА ПРАЦІ І ТЕХНІКА БЕЗПЕКИ ПРИ ВИКОРИСТАННІ КОМП’ЮТЕРА В ОФІСІ ПІДПРЄМСТВА

4.1 Загальні вимоги безпеки

4.2 Вимоги безпеки перед початком роботи.

4.3 Вимоги безпеки під час роботи.

4.4 Вимоги безпеки по закінченні роботи

4.5 Вимоги безпеки в аварійних ситуаціях

ЗАКЛЮЧЕННЯПЕРЕЛІК ПОСИЛАНЬ

ДОДАТКИ

ВСТУП

В умовах ринкової економіки метою кожного виробництва є одержання максимальне можливого прибутку

. На величину прибутку суб'єкта, що хазяює, впливають фактори, зв'язані з його виробничою діяльністю і ті, які носять суб'єктивний характер, і об'єктивні, що не залежать від діяльності суб'єкта, що хазяює. До суб'єктивних

факторів можна віднести: організаційно-технічний рівень керування підприємницькою діяльністю, конкурентноздатність продукції, що випускається, рівень продуктивності праці, витрати на виробництво і реалізацію продукції, рівень цін на готову продукцію. Об'єктивні

фактори включають: рівень цін на споживані матеріальні й енергетичні ресурси, норми амортизаційних відрахувань, кон'юнктуру ринку.

Виснаження запасів корисних копалин і зменшення змісту корисних компонентів у них визначає різке погіршення економічної ефективності роботи гірничорудного підприємства.

Входження в систему світової економіки гірничорудного підприємства вимагає безперервного підвищення його ефективності і якості продукції, що випускається, що забезпечують високу конкурентноздатність на зовнішньому ринку. Основна увага при цьому повинна приділятися процесам рудопідготовки і переробки рудної сировини по всьому технологічному ланцюзі, починаючи від розвідки родовища і до одержання кінцевої продукції.

Реклама

Найбільш багаті і доступні родовища корисних копалин у світі вичерпані або близькі до вичерпання. Витрати праці на видобуток природних багатств безупинно зростають. Збільшення витрат на видобуток сировини приводить до того, що його ощадлива витрата, що виражається, зокрема, у підвищенні коефіцієнтів вилучення металів різними способами (комплексний, безвідхідний вилучення наявних металів), виявляється набагато вигідніше, ніж додаткові витрати на інтенсифікацію вилучення з надр.

Основна задача підприємства – найбільш повне забезпечення попиту високоякісною продукцією за умови одержання максимально можливого прибутку. Проблема полягає в підвищенні частки корисної копалини, що іде в корисний продукт. Вилучена цінність добутої рудної маси в значній мірі залежить від технології видобутку, рудопідготовки і переробки. При цьому правильний вибір способу формування рудопотоків (зокрема усереднення), дозволяє різко підвищити вилучення при збагаченні і, як наслідок, вилучену цінність рудної маси, що добувається. При підвищенні вилученої цінності добутої рудної маси, здійснюється одержання додаткового прибутку. Рудопотоки повинні формуватися окремо по сортах і типам руд по мінімуму мінливості ведучих якісних показників (вилучення) руди.

Метою даної роботи є

максимізація найважливішої характеристики рудопотоків – вилучення корисної копалини в концентрат, для забезпечення збільшення прибутку гірничо-збагачувального підприємства. Прибуток є найбільш ємною економічною характеристикою роботи гірничо-збагачувального підприємства.

Відповідно до поставленої мети дослідження в роботі визначені такі задачі:

· розробка методики моделювання процесу оптимізації параметрів рудопотоків за критерієм вилучення, з метою збільшення прибутку підприємства;

· обґрунтувати вибір економіко-математичної моделі оптимізації параметра рудопотоків ГЗКа за критерієм прибутку;

· виконати економіко-математичне моделювання й установити залежність і вплив параметра рудопотоків (вилучення) і прибутку;

· виконання формалізованої постановки задачі максимізації вилучення, для збільшення прибутку в умовах гірничо-збагачувального підприємства;

· рішення оптимізаційної задачі й одержання оптимальних значень продуктивностей рудопотоків за критерієм вилучення;

· створення автоматизованої інформаційної системи.

Актуальність теми

дипломної роботи зв'язана з проблемами підвищення ефективності роботи гірничо-збагачувального підприємства, у свою чергу, ефективність роботи гірничо-збагачувального підприємства залежить від організації рудопотоків, тобто підвищення одержуваного підприємством прибутку.

Наукове значення роботи

полягає в дослідженні особливостей використання економіко-математичного моделювання керування якістю продукції, з метою максимізації прибутку гірничо-збагачувального підприємства.

Новизна дипломної роботи

– підрахований економічний ефект, у виді збільшення прибутку гірничо-збагачувального підприємсва, від максимізації найважливішої характеристики рудопотоків – можливого вилучення корисної копалини в концентрат (корисний продукт).

Практична значимість

роботи полягає в розробці моделі максимізації найважливішої характеристики рудопотоків – можливого вилучення корисної копалини в концентрат, з метою підвищення прибутку в умовах гірничо-збагачувального підприємства, розробці інформаційної системи, що дозволяє вирішувати задачі розрахованняі оптимальних значеннь продуктиавностей рудопотоків за критерієм вилучення для підвищення прибутку.

Апробація результатів дипломної роботи

. Результати доложені на засіданнях кафедри економічної кібернетики й інформаційних технологій і тези прийняті до опубліковання на міжнародній научно-практичній конференції "Актуальні проблеми сучасних наук: теорія і практика - 2006" у секції "Економічні науки", підсекції "Математичні методи в економіці"(Дніпропетровськ, 2006 р.).

1 ОГЛЯД ЛІТЕРАТУРНИХ ДЖЕРЕЛ. ПОСТАНОВКА ЗАДАЧІ ДОСЛІДЖЕННЯ

1.1 Аналітичний огляд літературних джерел

1.1.1 Усереднення руд

Основні поняття і визначення

Усереднення якості руди - сукупність операцій планування і керування якістю її в процесі гірничо-транспортних робіт і операцій по змішуванню руди на руднику і фабриці, у результаті яких зменшується і стабілізується в заданих межах розмах коливань показників якості в змінних і внутрізмінних партіях протягом визначеного періоду часу [15, 16].

Усереднюють руди: збагачувані по різних технологічних схемах — по сортах, при виділенні окремих типів (сортів) руд; збагачувані по одній технологічній схемі — усього валового видобутку.

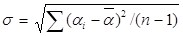

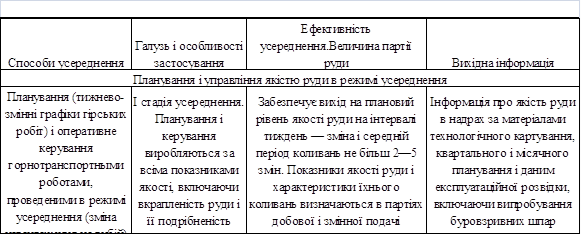

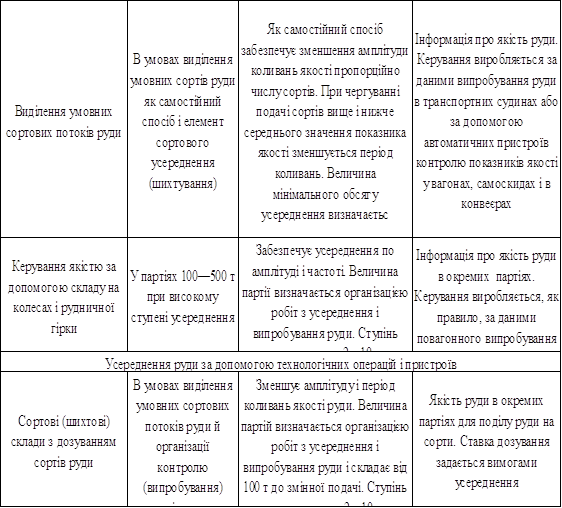

Способи усереднення руди (табл. 1.1) розрізняються застосуванням тієї або іншої технології поділу виділених партій руди на менші й організацією зміни послідовності надходження й об'єднання первісних або зменшених партій руди. У результаті операцій усереднення змінюються в потрібному напрямку природні закономірності коливань якості руди в надрах [14, 15, 16]. Амплітуда коливань показників якості руди характеризується розмахом коливань і дисперсією (середнім квадратичним відхиленням). Кількісні оцінки коливань завжди відносяться до визначеної маси (партії) руди і без її вказівки позбавлені змісту.

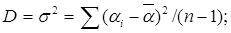

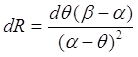

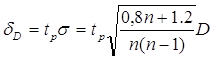

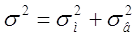

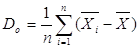

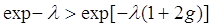

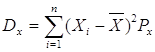

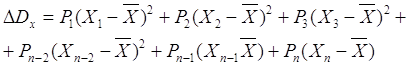

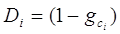

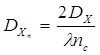

Дисперсія  і середнє кВ і середнє кВ

(1.1) (1.1)

де  —

значення показника якості "поточне"; —

значення показника якості "поточне";  — те ж, середнє; — те ж, середнє;  —

число значень показника в статистичній сукупності. —

число значень показника в статистичній сукупності.

Таблиця 1.1 – Характеристика і галузь застосування різних способів і заходів по усередненню якості руди

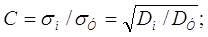

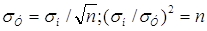

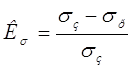

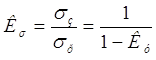

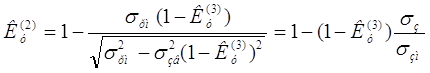

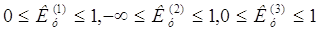

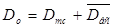

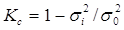

Ефективність усереднюючого процесу визначається зіставленням характеристик коливань показників якості до і після усереднення. Для оцінки ефективності усереднення використовуються: ступінь усереднення  , рівний відношенню середніх квадратичних відхилень показників якості неусередненої , рівний відношенню середніх квадратичних відхилень показників якості неусередненої  й усередненої й усередненої  руди: руди:

(1.2) (1.2)

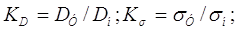

коефіцієнти зменшення дисперсії  і середнього квадратичного відхилення

і середнього квадратичного відхилення  в усередненій руді:

в усередненій руді:

(1.3) (1.3)

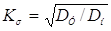

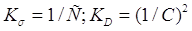

Усі показники ефективності усереднення несуть однакову інформацію і зв'язані один з одним:

(1.4) (1.4)

Усереднення якості руди здійснюється перемішуванням партій руди різної якості. Найбільш ефективне усереднення досягається при об'єднанні партій руди, показники якості яких різко розрізняються і не зв'язані кореляційною залежністю [15, 16]. У цьому випадку ступінь усереднення визначається по формулах математичної статистики:

(1.5) (1.5)

де  —

число поєднуваних партій руди. —

число поєднуваних партій руди.

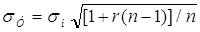

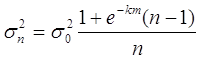

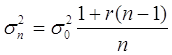

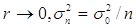

Чим більше партій (потоків) руди різної якості змішуються (чим більше місткість пристроїв усереднення), тим більше ступінь усереднення. При змішуванні  порцій руди, показники якості яких зв'язані кореляційним зв'язком, ступінь усереднення руди визначається приблизно по формулі порцій руди, показники якості яких зв'язані кореляційним зв'язком, ступінь усереднення руди визначається приблизно по формулі

(1.6) (1.6)

де  — коефіцієнт кореляції показників у суміжних партіях руди. — коефіцієнт кореляції показників у суміжних партіях руди.

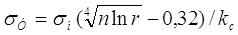

При змішуванні  партій руди масою партій руди масою  й утворенні із суміші нових партій такої ж маси середнє значення показників якості залишиться незмінним, але дисперсія показників у партіях руди й утворенні із суміші нових партій такої ж маси середнє значення показників якості залишиться незмінним, але дисперсія показників у партіях руди  на виході зі змішувача місткістю на виході зі змішувача місткістю  партій зменшується. Для багатошарових усереднюючих складів ступінь внутріштабельного усереднення визначається по наближеній формулі партій зменшується. Для багатошарових усереднюючих складів ступінь внутріштабельного усереднення визначається по наближеній формулі

(1.7) (1.7)

де  -число

шарів у штабелі; -число

шарів у штабелі;  —

місткість штабеля в змінних партіях. —

місткість штабеля в змінних партіях.

Показники якості руди, що визначають її однорідність. Ефективність усереднення

Якість руди визначається кількісними показниками, що характеризують склад, технологічні, фізичні і структурні властивості, що впливають на процес рудопідготовки і збагачення. Показники якості руди, що характеризують її однорідність, визначаються особливостями руди і технологічної семи збагачувальної фабрики.

Для стабілізації процесу на оптимальному рівні руду необхідно усереднювати за всіма показниками якості, що негативно впливає на ефективність роботи фабрики. Такими показниками є: зміст основних і супутніх корисних компонентів; зміст компонентів у визначеній мінеральній формі; зміст шкідливих домішок і компонентів, що негативно впливають на процесі збагачення або на якість концентрату; подрібненість (щодо базової); крупність вкрапленості (щодо базової — тієї, при якій виходить концентрат з базовим змістом металу); зміст великих і дрібних (200—300 і 5—10 мм) класів крупності; фізико-механічні показники якості, наприклад вологість, зміст глинистих домішок й т.п. [16].

Усі показники якості руди і продуктів збагачення збагачувальних фабрик у добових, змінних і внутрізмінних партіях істотно коливаються в порівнянні з плановим значенням. Надходження в технологічні операції руди з коливаннями якості стосовно планового рівня і настроювання процесу веде до відхилення технологічного режиму від оптимального і неузгодженості пропускної здатності й ефективності операції. Чим більше амплітуда відхилення якості руди від передбаченого при настроюванні процесу і чим триваліше це відхилення (без корекції процесу), тим великі втрати при вилученні, витрата реагентів і т.п. Вони залежать від особливостей інженерно-конструктивних рішень фабрик, частотного спектра коливань і динамічних характеристик процесу і системи керування й у сумі можуть бути еквівалентні втратам приблизно 15—20% продуктивності.

Утрати вилучення, зниження якості концентратів, продуктивності в результаті коливань якості руди відбуваються через невідповідність режимів (наприклад, реагентного) складові і якості руди, ведення процесу на рівні нижче оптимального, запізнювання в зміні технологічного режиму, що відповідає якості, що змінилася, руди.

При різких (внутрізмінних і змінних) коливаннях показників якості (зміст металу, крупність вкрапленості і т.п.) перебудова режиму не виробляється або здійснюється з запізненням, новий режим може не відповідати новій якості руди.

Ніж триваліше період роботи фабрики на однорідній, наприклад по змісту металу, руді, чим рідше порушується технологічний процес, тим на найбільш оптимальний рівень може бити набудований процес, тим більший виходить приріст вилучення.

Залежності вилучення від величини середнього квадратичного відхилення змінних коливань змісту металу в руді збагачувальної фабрики: чим менше коливання якості руди у змінах і чим рідше ці коливання (чим триваліше періоди роботи на однорідній руді), тим більший виходить приріст вилучення.

Зменшення коливань якості руди в обсягах добових, змінних і внутрізмінних партій знижує коливання вхідних характеристик технологічного процесу, дозволяє інтенсифікувати його і стабілізувати на більш оптимальному рівні.

Вимоги збагачувальних фабрик до якості руди

При збагаченні руд кольорових металів методом флотації реагентний режим видержується з урахуванням змісту компонента, що вилучається. Відсутність інформації про якість руди є причиною невідповідності реагентного режиму поточній якості. Прийнята витрата реагентів може бути недостатнім або надлишковим. Незалежно від способу збагачення руд на ефективність процесу впливають миттєві характеристики руди. Концентрат, його кількість і якість утворяться як сума мікропорцій, порівнянних з місткістю робочої зони сепаратора або флотокамери. Усереднення руди за змінний або добовий період не усуває межперіодні коливання і не гарантує однорідність у малих порціях, якщо руда не піддавалася суцільному перемішуванню.

Аналізуємо загальновідому формулу, що визначає вихід концентрату:

(1.8)

(1.8)

де  -

зміст заліза відповідно в руді, хвостах, промпродукті, % -

зміст заліза відповідно в руді, хвостах, промпродукті, %

Можна помітити, що незалежно від знака коливання ±  нестабільність знижує вихід і збільшує зміст корисної копалини в хвостах. нестабільність знижує вихід і збільшує зміст корисної копалини в хвостах.

Технологічна ефективність усереднення складається з двох складових — статичною і динамічної, котрі зв'язані з повною або частковою компенсацією статичних і динамічних утрат, що виникають при переробці руд нестабільної якості. Статичні втрати обумовлені нелінійністю об'єктів керування і статичних характеристик мінливості якісного складу (дисперсією, стандартом відхилень і ін.). Динамічні - викликаються як нелінійністю процесу, так і динамічними властивостями мінливості якості (кореляційною функцією, спектральною щільністю) і об'єктів керування (наприклад, запізнюванням основних процесів або каналів керування, алгоритмом керування й ін.).

Відомі і найбільш розповсюджені статистичні методи визначення ефективності усереднення за допомогою регресійних моделей процесів збагачення мають істотні недоліки, особливо при обліку декількох показників якості руд. Ці методи в окремих випадках дають суперечливі результати.

Метод імітаційного моделювання дозволяє з урахуванням особливостей математичних моделей процесів збагачення й усереднення моделювати за допомогою ЕОМ ці процеси спільно, використовуючи звітні дані про роботу фабрик, інтерпретуючи їх як результати активного експерименту. Цей метод може застосовуватися як у випадку одного, так і декількох компонентів якісного складу.

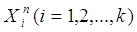

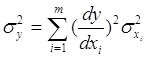

Статична складової технологічної ефективності визначається по сукупності інформаційного ряду, що характеризує якісний склад руди хi

(i

= 1, 2, ..., k)

і технологічні показники yi

(i=

1,2, ...,т).

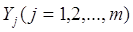

Визначаються середні характеристики  і і  . З деяким кроком задаються значення параметра tn,

наприклад tn

=2; 1,8; 1,6 ..., і будуються k-мірні

вікна для "просівання" вихідних даних. Параметри вікон: . З деяким кроком задаються значення параметра tn,

наприклад tn

=2; 1,8; 1,6 ..., і будуються k-мірні

вікна для "просівання" вихідних даних. Параметри вікон:  , де , де  —

стандарт компонента. —

стандарт компонента.

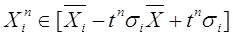

Параметр tn

і повний коефіцієнт усереднення kn

зв'язані в такий спосіб:

Параметр tn

у таких вікнах характеризує коливання компонента біля середніх значень, тобто статичне усереднення. За допомогою n-го

вікна (п

= 1, 2, 3, ..., р)

, що відповідає п=у

значенню параметра tn

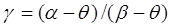

; роблять "просівання" вихідних даних, що полягає в доборі результатів  і і  тих змін, для яких тих змін, для яких

Для n-го

вікна знаходять середні значення  , що порівнюють з відповідними значеннями , що порівнюють з відповідними значеннями  вихідного інформаційного масиву. У загальному випадку внаслідок асиметрії розподілу компонентів Xi

значення вихідного інформаційного масиву. У загальному випадку внаслідок асиметрії розподілу компонентів Xi

значення  і і  можуть відрізнятися друг від друга. Тому можливо зсув середніх значень "просіяних" даних можуть відрізнятися друг від друга. Тому можливо зсув середніх значень "просіяних" даних  у порівнянні з у порівнянні з  вихідних, що не дозволяє об'єктивно оцінювати результати усереднення. Компенсують такі зсуви за допомогою вікна "просівання". вихідних, що не дозволяє об'єктивно оцінювати результати усереднення. Компенсують такі зсуви за допомогою вікна "просівання".

Метод визначення динамічної складової технологічної ефективності усереднення ґрунтується на наступній властивості реалізації випадкових процесів. При фіксованому розмаху коливань  реалізаціям, що мають велику довжину L,

відповідають більш положисті кореляційні функції. Аналогічно при фіксованій довжині L

і зменшенні реалізаціям, що мають велику довжину L,

відповідають більш положисті кореляційні функції. Аналогічно при фіксованій довжині L

і зменшенні  реалізації. реалізації.

При заданих L =

1, 2, 3, ... будуються вибірки, що поєднують L

послідовних змін, з размахами коливань, що не перевищують заданого для кожного компонента Xi.

Вибірки містять у собі значення контрольованих показників якості (наприклад, продуктивність по руді, ступеневі здрібнювання й ін.) і розглянутих технологічних показників. Размахи коливань кожного компонента в моделююмих послідовностях обмежені значеннями  , вираженими в частках t

відповідних стандартів , вираженими в частках t

відповідних стандартів  . Значення параметра t

для всіх компонентів приймаються рівними. Максимальна тривалість реалізації Lmax

визначається вимогою забезпечення необхідної надійності результатів. Число вибірок довжиною L

швидко убуває зі зменшенням t

. Моделююмі вибірки піддають статистичній обробці, що аналогічна розглянутої раніше для випадку визначення статичних утрат. . Значення параметра t

для всіх компонентів приймаються рівними. Максимальна тривалість реалізації Lmax

визначається вимогою забезпечення необхідної надійності результатів. Число вибірок довжиною L

швидко убуває зі зменшенням t

. Моделююмі вибірки піддають статистичній обробці, що аналогічна розглянутої раніше для випадку визначення статичних утрат.

Технологічні параметри збагачення мають своє планове значення, тому в процесі подачі руди на фабрику плануванням якості при видобутку й усередненням забезпечують плановий зміст компонента в руді  . .

У залежності від текстури рудомінеральної фракції змінюють навантаження на секції, забезпечуючи задане здрібнювання руди для одержання концентрату, що має плановий зміст компонента  . Ріст, що намітився, або . Ріст, що намітився, або  зниження щодо планового рівня коректується зміною навантаження на секції. зниження щодо планового рівня коректується зміною навантаження на секції.

Технологічний ефект від стабілізації якості руди виявляється за рахунок зниження змісту компонента в хвостах збагачення, а отже, зменшення витрати руди на тонну концентрату.

Витрата руди  виразимо через (1.8) виразимо через (1.8)

Продеференцював вираження одержимо

Відкіля випливає, що при зменшенні  відповідно зменшується і d. відповідно зменшується і d.

Зниження стандарту  в партіях змінної переробки руди на 1%

зменшує витрата руди при одержанні 1 млн т концентрату. в партіях змінної переробки руди на 1%

зменшує витрата руди при одержанні 1 млн т концентрату.

В умовах ГЗКа при усередненні в обсязі добових надходжень вилучення малий залежить від амплітуди коливання якості в усередненій руді.У цьому випадку ліквідуються високочастотні коливання, але внаслідок наявності низьких частот вилучення не перевищує 90,5 %. Надійне усереднення низьких частот (Тi =

15 змін) при  = 5 ум. од. дозволяє підняти вилучення до 91,4 %. = 5 ум. од. дозволяє підняти вилучення до 91,4 %.

(1.9) (1.9)

Подача різноякісних руд довгими періодами без відповідного коректування реагентного режиму знижує вилучення.

Аналогічний характер ці залежності мають і у випадку магнітної сепарації руд. З їхньою допомогою легко визначають оптимальний період і амплітуду усереднення руд. При цьому враховується період корекції параметрів збагачувального процесу. Якщо реагентний режим змінюється кожну зміну, орієнтуючись на якісні показники руди в попередній зміні, то подібні коректування ефективні тільки при наявності автокореляції середньозмінних показників якості. При їхньої низької автокореляції прогнозні характеристики мають малу вірогідність і прогнозний реагентний режим на наступну зміну може не відповідати фактичному значенню якісних властивостей руд.

Технологічний режим знову проектованих збагачувальних фабрик руд кольорових металів передбачає, що припустимі коливання показників якості руди змінних надходжень, що впливають на ефективність технологічного процесу, не повинні перевищувати ± 10 % до планового рівня.

1.1.2 Формування рудопотоків

Принципи формування рудних потоків

Розглядаючи динамічний графік показників якості, отримана для родовища, якісні показники руд якого утворять лівоасиметричний розподіл, можна помітити, що асиметрія розподілу створюється за рахунок включень порожніх порід і некондиційних руд  . Якщо з потоку виключити ці включення, то характер кривої розподілу зміниться, а математичне очікування показників якості наблизиться до модального значення. Останнє характерно для нормальних розподілів, показники яких усереднюються найбільше ефективно. . Якщо з потоку виключити ці включення, то характер кривої розподілу зміниться, а математичне очікування показників якості наблизиться до модального значення. Останнє характерно для нормальних розподілів, показники яких усереднюються найбільше ефективно.

Отже, для ефективного усереднення руд, розподіл якісних показників яких має ліву асиметрію повинна передувати сортування руди, що виключає з потоку надходжень включення порожніх порід і некондиційних руд.

У випадку правої асиметрії в результаті сортування виключаються ділянки руд з високим змістом компонента, представлені монолітами рудних мінералів або винятково густий рудомінеральної вкрапленістю. З огляду на, що ці включення, як правило, мають дуже невеликі обсяги, сортувальні пристрої повинні мати систему датчиків, що здатні виділити ці включення, а сортувальні механізми - забезпечувати виключення з потоку малих порцій руди.

Руди, які характеризуються асиметричним розподілом показників, після сортування утворять колективи якісних показників, які характеризуються нормальним розподілом, і ефективність їхнього усереднення зростає. При випадковому включенні в потік усереднючої руди, якість якої близько до модального значення, порцій руди з високою або низькою концентрацією корисного компонента різко знижується ефективність усереднення.

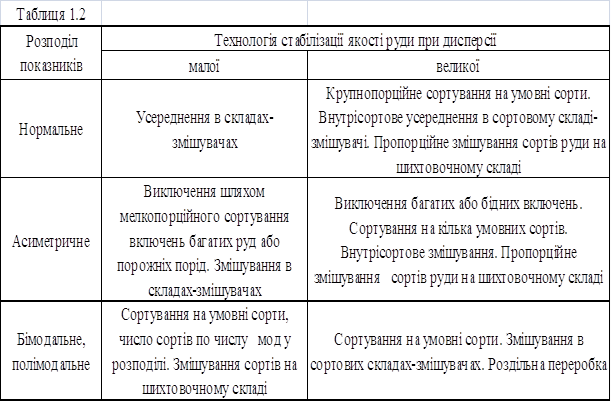

У табл. 1.2 приведені основні положення, якими варто керуватися при формуванні структури усреднительных систем і рудних потоків (при відсутності селективної переробки руди). З огляду на те, що в період, коли проектуються усереднювальні системи, єдина інформація, що характеризує якість руд, представлена пробами детальної розвідки. Початковими ознаками, що маркірують, для вибору системи усереднення є статистичні параметри розподілу показників якості, отримані по цих пробах.

Аналіз інтервальних проб, визначення кореляційних функцій інтервальних проб і спектрального складу дисперсії показників якості по інтервальним пробах дозволяє більш точно установити структуру усереднюючих систем, при цьому варто керуватися наступними правилами.

1. Якщо дисперсія показників мала і представлена в основному високочастотної складового спектра (коефіцієнт варіації v

< 30 %), то усереднення надійне здійснюється в складах-змішувачах, методика визначення місткості яких і технологія змішування приведені нижче.

2. У цьому ж випадку при великій дисперсії показників v >

30 % доцільно передбачити найпростішу сортувальну систему, яка забезпечує поділ руди принаймні на два умовних сорти.

3. Наявність в енергетичному спектрі значної частки низькочастотної складової вимагає створення сортувальної системи, що забезпечує як виключення екстремальних включень з потоку руди, так і розподіл її на умовні сорти. Надалі різносортні руди можуть або селективно збагачуватися, або змішуватися в складі-змішувачі в заданій пропорції.

Усі варіанти відкритих гірських робіт передбачають поділ оконтуреного рудного тіла на горизонтальні шари, рівні прийнятій висоті уступу, що вибирається, як правило, без обліку її впливу на ефективність стабілізації. У цьому випадку домінують економічні і технологічні фактори. Незалежно від прийнятої висоти уступу відпрацьовування руд у межах звичайного уступу здійснюється послідовним відділенням від масиву в конкретному напрямку призм руди, що мають висоту уступу Н,

ширину прийнятої екскаваторної заходки В

и довжину фронту робіт окремого добичного екскаватора на уступі Zэ

.

У межах заходки в межах буровзривних робіт якісні показники руди змішуються в інтервалі висоти уступу і ширини заходки, тому в границях вертикального переріза заходки, що має форму паралелограма, якість руди усереднюється і припускаєте однаковим у всьому перетині.

Таким чином, вибій екскаватора є змішувачем для руду погашаючим частку високочастотних коливань показників якості Місткість такого змішувача визначається з вираження

де b —

відстань між буровзривними свердловинами.

У такому блоці якісні показники передбачаються стабільними й оцінюються по аналізі, відібраному зі шламу буровзривної свердловини, що відокремила при вибуху цей блок від масиву. З огляду на, що при варіюванні параметрів блоку в межах Н =

10 - 15 м, B

= 12 - 16м, b

=6 - 8м, обсяг блоку, відокремлюваного окремою свердловиною, V

1000 м3. Цей обсяг варто прийняти за мінімальний блок руди, для якого в процесі видобутку може бути отримана інформація, що характеризує якість руди в ньому. 1000 м3. Цей обсяг варто прийняти за мінімальний блок руди, для якого в процесі видобутку може бути отримана інформація, що характеризує якість руди в ньому.

Безперервне відвантаження руди з окремих вибоїв до споживача (збагачувальна фабрика, склад) являє собою потік ємностей, завантажених рудою. Організація транспортних комунікацій і прийомних бункерів у споживача руди така, що окремі потоки руди з конкретних добичних уступів і від окремих екскаваторів утворять єдиний транспортний потік від кар'єру до пунктів розвантаження.

Цей потік утворений дискретними надходженнями з окремих вибоїв з циклічною повторюваністю в загальному потоці. Циклічна повторюваність якості руд, що характеризує руду конкретного вибою, має наступну періодичність:

,

де Nз -

число вибоїв, v —

місткість складу. Ці коливання, створені чергуванням подачі руди в загальний потік з окремих вибоїв (для залізничної доставки руди). ,

де Nз -

число вибоїв, v —

місткість складу. Ці коливання, створені чергуванням подачі руди в загальний потік з окремих вибоїв (для залізничної доставки руди).

При рішенні задач по стабілізації якості руд головна проблема складається в погашенні середньозабійних коливань, що у спектрі дисперсії представлені, як правило, низькочастотним діапазоном.

У спектрі коливань якості руди в об'єднаному потоці значна частка дисперсії представлена високочастотними коливаннями. Високочастотними варто вважати коливання з періодом не перевищуючим

де v —

місткість поїзда, т.

З огляду на, що видобуток руди і розміщення екскаваторів у вибої здійснюється відповідно до тижнево-добового графіка, середньотижневі показники якості, а іноді і середньодобові показники утворять періодичність динамічного графіка показників якості в об'єднаному потоці. Тому коливання, що виникли в результаті керування якістю і мають період, рівний Т = Vсут —

Vнед,

звичайно називають середньочастотними. Коливання показників якості, які характеризуються генетичними властивостями родовища і виникаючі внаслідок наявності в надрах локальних або загальних закономірностей у розміщенні якісних властивостей руди, відносять до низькочастотного.

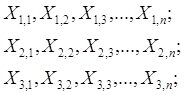

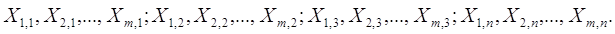

Як при автомобільному, так і залізничному транспорті руди до споживача принцип формування об'єднаного потоку однаковий Так, якщо якість у вибоях у напрямку фронту робіт

те в ідеальному представленні формування потоку здійснюється за схемою:

Можуть мати місце відхилення від цієї схеми, викликані перебоями в роботі транспорту і забійних екскаваторів, але загальний принцип побудови об'єднаних потоків зберігається.

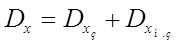

Якщо інформація, що характеризує якість руд у вибоях, визначалася по модульних пробах, то дисперсія якості в дискретних надходженнях об'єднаного потоку дорівнює дисперсії модульних проб:

де  -

дисперсія модульних проб в окремому вибої; -

дисперсія модульних проб в окремому вибої;  - дисперсія поточних середніх межзабійних показників якості. - дисперсія поточних середніх межзабійних показників якості.

Зі збільшенням числа добичних вибоїв значення  зменшується, а - зменшується, а -  зростає незначно. Дійсно, змінюючи обсяг вибірки із сукупності проб, можна помітити експонентний ріст дисперсії зі збільшенням обсягу вибірки, що припиняється при значних обсягах вибірки. зростає незначно. Дійсно, змінюючи обсяг вибірки із сукупності проб, можна помітити експонентний ріст дисперсії зі збільшенням обсягу вибірки, що припиняється при значних обсягах вибірки.

Характеризуючи блок руди Vc

однієї свердловиною пробій, допускають, та якість руди в блоці однорідно.

Це було б справедливим, якби свердловина була пробурена у висадженій і перемішеній руді. У реальному випадку проба із свердловини характеризує тільки циліндр руди, обсяг якого дорівнює  ' '

де d

– діаметр свердловини.

Неважко бачити, що Vc

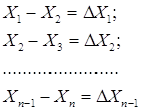

представляє тільки незначну частку обсягу, приблизно 1/800 його частина. Крім того, проба із свердловини pacпологається в центрі блоку. Якщо визначити суміжні різниці модульних проб

(1.10) (1.10)

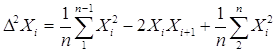

те після зведення в квадрат і розподіли на n

одержують

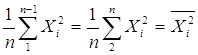

(1.11) (1.11)

Приймаючи допущення, що для досить довгого ряду показників

(1.12) (1.12)

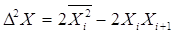

одержують

Однак

тоді

Для умов взаємної кореляції

(1.13) (1.13)

тоді

Отже,

(1.14) (1.14)

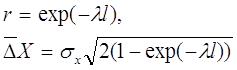

Але при експонентній апроксимації

(1.15) (1.15)

Якщо від центра блоку Vc

до його границі відстань дорівнює l

=  , то , то

Помилка модульних змістів може досягати значень  , при відсутності кореляції між показниками якості в модульних пробах вона складе , при відсутності кореляції між показниками якості в модульних пробах вона складе  . .

У більшості випадків модульна проба досить приблизно характеризує якість руди в блоці і тому для надійного формування потоку використовується оперативна інформація, одержувана при надходженні руди на збагачення.

1.1.3. Експериментальні дослідження якісних характеристик рудопотоків ГЗКов

Визначення умов контролю якісних характеристик рудопотоків ГЗКів

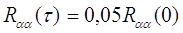

Одним з основних вимог до контролю технологічного процесу видобутку або збагачення сировини є незалежність досвідів. При малому інтервалі контролю виникає сильний кореляційний зв'язок між вимірами, у зв'язку з чим сукупність експериментальних даних не може бути використана для кореляційного аналізу. Якщо інтервал контролю обраний занадто великим, то на результаты експерименту будуть впливати впливу, викликані зміною параметрів агрегатів. На практиці за час інтервалу контролю приймають відрізок часу, за який автокорреляційна функція спадає до 5% свого первісного значення, тобто

(1.16) (1.16)

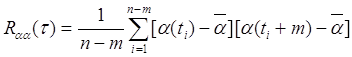

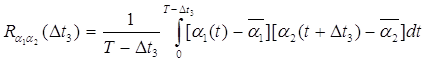

Одержати оцінку автокорреляційної функції можна по вираженню [21]:

(1.17) (1.17)

де  — інтервал кореляції перетинів випадкової функції — інтервал кореляції перетинів випадкової функції  ; ;

— оцінка математичного чекання випадкової функції; — оцінка математичного чекання випадкової функції;

— інтервал дискретного контролю — інтервал дискретного контролю  ; ;

m —

число інтервалів дискретного контролю випадкової функції;

п —

число крапок контролю;

Т —

інтервал реалізації.

З рівняння (1.17) випливає, що для одержання  досить здійснити дискретний контроль досить здійснити дискретний контроль  ,

при якому крива апроксимації ,

при якому крива апроксимації  вимірюваної функції вимірюваної функції  носить східчастий характер. носить східчастий характер.

Вибір інтервалу  дискретизації дискретизації  вимагає обґрунтування, тому що завищена частота виміру, особливо при ручному доборі проб, досить трудомістка. Занижена частота не дає представлення про щирий характер зміни вимагає обґрунтування, тому що завищена частота виміру, особливо при ручному доборі проб, досить трудомістка. Занижена частота не дає представлення про щирий характер зміни  і може привести до великих погрішностей обчислення і може привести до великих погрішностей обчислення  . Тому що заздалегідь відсутня інформація про структуру . Тому що заздалегідь відсутня інформація про структуру  ,

визначення ,

визначення  можна звести до перевірки спочатку обраного його значення. Умовою прийнятності первісного обраного значення можна звести до перевірки спочатку обраного його значення. Умовою прийнятності первісного обраного значення  є є

(1.18) (1.18)

де  — розрахункове значення інтервалу контролю — розрахункове значення інтервалу контролю  . .

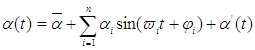

При визначенні інтервалу дискретизації коливаємість якості сировини, що надходить на збагачення, у часі можна виразити полігармонійним рядом:

(1.19) (1.19)

де  — чисто випадкова складової якості корисної копалини; — чисто випадкова складової якості корисної копалини;

— параметри полігармонійного ряду. — параметри полігармонійного ряду.

Відповідно до цього дисперсія якості щодо середнього значення являє собою суму дисперсії:

(1.20) (1.20)

Складність гармонійного аналізу коливань якості корисної копалини в часі приводить до необхідності емпіричного встановлення  ,

шляхом випробування якості корисної копалини на різних інтервалах часу. Чим менше значення інтервалу часу, узятого як інтервал між двома послідовними випробуваннями, тим точніше можна установити значення якості корисної копалини і його коливаємість у часі. Практично час, затрачуваний на узяття однієї проби в деякій крапці технологічного ланцюга збагачувальної фабрики, складає 1—1,5 хв. Кожна окрема проба не може нести достовірну інформацію про якість, а для встановлення дисперсії якості в одиницю часу потрібно кілька проб. ,

шляхом випробування якості корисної копалини на різних інтервалах часу. Чим менше значення інтервалу часу, узятого як інтервал між двома послідовними випробуваннями, тим точніше можна установити значення якості корисної копалини і його коливаємість у часі. Практично час, затрачуваний на узяття однієї проби в деякій крапці технологічного ланцюга збагачувальної фабрики, складає 1—1,5 хв. Кожна окрема проба не може нести достовірну інформацію про якість, а для встановлення дисперсії якості в одиницю часу потрібно кілька проб.

Оцінимо мінімально припустима кількість проб, що забезпечує задану вірогідність оцінки якості корисної копалини і його дисперсії. Нехай узято п

проб корисної копалини в деякій крапці рудопотоків з якістю  . Припустивши, що випадкова величина підкоряється нормальному законові розподілу із шуканими параметрами . Припустивши, що випадкова величина підкоряється нормальному законові розподілу із шуканими параметрами  і D

побудуємо довірчі інтервали для цих параметрів, що відповідають довірчої імовірності PD

. і D

побудуємо довірчі інтервали для цих параметрів, що відповідають довірчої імовірності PD

.

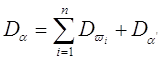

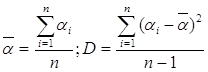

Для шуканих параметрів отримані наступні оцінки:

(1.21)

(1.21)

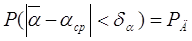

Позначимо через  довірчий інтервал для довірчий інтервал для  . Величина . Величина  повинна бути такий, щоб дотримувалася умова повинна бути такий, щоб дотримувалася умова

(1.22) (1.22)

Рівність (1.22) еквівалентно умові

Значення  знаходимо по [21] для числа ступенів волі п—

1. Довірчий інтервал для дисперсії знаходимо по [21] для числа ступенів волі п—

1. Довірчий інтервал для дисперсії  визначаємо по формулі визначаємо по формулі

(1.23) (1.23)

де  знаходимо по [21]. знаходимо по [21].

При проведенні експериментальних досліджень у виробничих умовах інтервал спостереження Т

вибирається таким чином, щоб вхідний параметр об'єкта  за час Т

змінився від за час Т

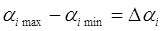

змінився від  до до  [24]. У цьому випадку статистичні характеристики рудної сировини будуть представлені у всім робочому діапазоні. Нехай робочий діапазон вхідної перемінної [24]. У цьому випадку статистичні характеристики рудної сировини будуть представлені у всім робочому діапазоні. Нехай робочий діапазон вхідної перемінної  змінюється в інтервалі змінюється в інтервалі

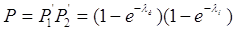

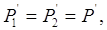

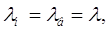

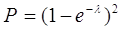

Функція  являє собою випадковий стаціонарний процес з нормальним законом розподілу. Весь діапазон виміру являє собою випадковий стаціонарний процес з нормальним законом розподілу. Весь діапазон виміру  розіб'ємо на ряд однакових інтервалів і будемо вважати, що вимірювана величина розіб'ємо на ряд однакових інтервалів і будемо вважати, що вимірювана величина  за час Т

хоча б один раз з'являлася як на максимальному, так і на минімальном рівні. Якщо прийняти, що імовірності P1

і Р2

появи параметра за час Т

хоча б один раз з'являлася як на максимальному, так і на минімальном рівні. Якщо прийняти, що імовірності P1

і Р2

появи параметра  на верхньому і нижньому рівнях малі, однакові і рівні Р,

то можна скористатися формулою Пуассона [24]. Імовірність того, що перемінна на верхньому і нижньому рівнях малі, однакові і рівні Р,

то можна скористатися формулою Пуассона [24]. Імовірність того, що перемінна  з'явиться т

раз у крайньому інтервалі, визначається вираженням з'явиться т

раз у крайньому інтервалі, визначається вираженням

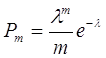

(1.24) (1.24)

де  ; ;

а

— середнє число влучень перемінної в крайній інтервал в одиницю часу;

Т —

повний час спостережень (годинник, зміни).

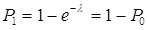

Імовірність того, що  не потрапить у крайній інтервал (т

= 0), можна виразити як не потрапить у крайній інтервал (т

= 0), можна виразити як

(1.25) (1.25)

Імовірність того, що  хоча б один раз попадає в крайній інтервал, складе хоча б один раз попадає в крайній інтервал, складе

(1.26) (1.26)

Імовірність того, що  за час Т

хоча б по одному разі потрапить в інтервал, що відповідає верхньому і нижньому рівням, можна визначить по рівнянню. за час Т

хоча б по одному разі потрапить в інтервал, що відповідає верхньому і нижньому рівням, можна визначить по рівнянню.

(1.27) (1.27)

де  — середнє число улучень — середнє число улучень  відповідно у верхньої і нижньої інтервали. відповідно у верхньої і нижньої інтервали.

Тому що  а а  , одержимо , одержимо

(1.28) (1.28)

Задаючи імовірністю Р,

можна визначити значення  . .

Якщо позначити середнє число влучень у крайній інтервал діапазону в одиницю часу

(1.29) (1.29)

Те

Тоді  (1.30) (1.30)

Значення Р'

визначається по щільності розподілу вхідний перемінної  . Як показав аналіз статистичних даних, при Р =

0,95, . Як показав аналіз статистичних даних, при Р =

0,95,  = 22%, = 22%,  = 30% воно складає 0,04. По вираженню (1.30) одержуємо Т

= 60 змін Тому що однієї з задач експерименту було установлення внутрізмінної коливаємості якості рудної сировини, а одиничним виміром є одна зміна, то необхідне число годин Tобщ

= 60 = 30% воно складає 0,04. По вираженню (1.30) одержуємо Т

= 60 змін Тому що однієї з задач експерименту було установлення внутрізмінної коливаємості якості рудної сировини, а одиничним виміром є одна зміна, то необхідне число годин Tобщ

= 60  8 = 480. 8 = 480.

При контролі процесу збагачення з метою визначення статистичних характеристик рудопотоків необхідно враховувати час транспортного запізнювання  виміру вихідних показників щодо вхідних. Замір вихідних показників повинний здійснюватися пізніше виміру вхідних на час, рівний запізнюванню виміру вихідних показників щодо вхідних. Замір вихідних показників повинний здійснюватися пізніше виміру вхідних на час, рівний запізнюванню  . Характеристикою зв'язку двох стаціонарних випадкових процесів . Характеристикою зв'язку двох стаціонарних випадкових процесів  і і  на вході об'єкта керування є взаємнокорреляційна функція на вході об'єкта керування є взаємнокорреляційна функція

(1.31) (1.31)

Часове зрушення  відповідному максимумові взаємокорреляційної функції об'єкта по відповідному каналі відповідному максимумові взаємокорреляційної функції об'єкта по відповідному каналі  = max, приймається за час еквівалентного запізнювання. = max, приймається за час еквівалентного запізнювання.

Установлення меж коливаємісті якості рудної сировини, що надходить на збагачення

Одним з найважливіших параметрів, що впливають на процеси організації і керування роботою гірничодобувних підприємств у режимі усереднення, є величина припустимої коливаємості якості рудної сировини, що надходить на збагачення,  . Ця величина обумовлює ступінь складності організаційно-технічних заходів і, отже, потрібні витрати на забезпечення заданих меж коливаємості якості в різні етапи видобутку і переробки рудної сировини. . Ця величина обумовлює ступінь складності організаційно-технічних заходів і, отже, потрібні витрати на забезпечення заданих меж коливаємості якості в різні етапи видобутку і переробки рудної сировини.

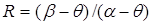

У процесі переробки корисних копалин на підприємствах здійснюється ряд операцій, у результаті яких трансформуються якісні ознаки сировини і, зокрема, коливаємость якості, що характеризується величиною середньоквадратичного відхилення досліджуваної ознаки. Зміна коливаємості змісту корисного компонента в сировину, що має місце в результаті здійснення визначеної технологічної операції, характеризується коефіцієнтом усереднення  руди: руди:

(1.32) (1.32)

де  - середньоквадратичні відхилення якості руди відповідно на виході і вході i-го

технологічного етапу (процесу). Вплив кожного з технологічних етапів видобутку, складування і переробки на процес усереднення сировини встановлюється шляхом обчислення приватних коефіцієнтів усереднення. При цьому загальний коефіцієнт усереднення - середньоквадратичні відхилення якості руди відповідно на виході і вході i-го

технологічного етапу (процесу). Вплив кожного з технологічних етапів видобутку, складування і переробки на процес усереднення сировини встановлюється шляхом обчислення приватних коефіцієнтів усереднення. При цьому загальний коефіцієнт усереднення

(1.33) (1.33)

де  —

коефіцієнти усереднення руди на різних технологічних етапах. —

коефіцієнти усереднення руди на різних технологічних етапах.

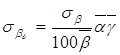

При аналізі коливаємості якості руди варто мати на увазі, що в процесі її збагачення відбувається збільшення змісту металу в сировину і зменшення обсягу готової продукції щодо обсягу переробки, тому при зменшенні коефіцієнта варіації  абсолютне значення абсолютне значення  може збільшуватися. Таким чином, для зіставлення показників коливаємості якості руди на вході і виході кожної стадії збагачення варто користуватися середньоквадратичними відхиленнями може збільшуватися. Таким чином, для зіставлення показників коливаємості якості руди на вході і виході кожної стадії збагачення варто користуватися середньоквадратичними відхиленнями  , приведеними до вихідних значень якості , приведеними до вихідних значень якості  й обсягам переробки вихідної рудної сировини: й обсягам переробки вихідної рудної сировини:

(1.34) (1.34)

де  — середні значення якості руди і концентрату за досліджуваний інтервал часу, %; — середні значення якості руди і концентрату за досліджуваний інтервал часу, %;

—

коефіцієнт, що враховує приведення коливаємості якості руди до одного обсягу (вихід концентрату), %. —

коефіцієнт, що враховує приведення коливаємості якості руди до одного обсягу (вихід концентрату), %.

Взаємозв'язок між коливаємістю якості рудної сировинина вході системи (кар'єр) і її виході (збагачувальна фабрика) виразимо в такий спосіб:

(1.35) (1.35)

Якщо

Те

(1.36) (1.36)

де  —

коливаємость якості сировини в сумарному рудопотоці кар'єру, %. Задаючи припустимої коливаємістю якості концентрату, рівної 0,2%, визначаємо припустиму коливаємость якості вихідної сировини, що надходить на збагачення: —

коливаємость якості сировини в сумарному рудопотоці кар'єру, %. Задаючи припустимої коливаємістю якості концентрату, рівної 0,2%, визначаємо припустиму коливаємость якості вихідної сировини, що надходить на збагачення:

(1.37) (1.37)

Розрахунок коефіцієнтів усереднення рудної сировини по окремих технологічних етапах і визначення значень  і і  вироблялися на підставі обробки статистичних і експериментальних даних, отриманих за результатами досліджень рудопотоків кар'єрів і збагачувальних фабрик.

вироблялися на підставі обробки статистичних і експериментальних даних, отриманих за результатами досліджень рудопотоків кар'єрів і збагачувальних фабрик.

Визначення припустимої коливаємості якості здійснювалося за результатами внутрігодинного випробування рудної сировини в процесі його видобутку і переробки.

Дисперсія між середніми змістами металу в руді по вибоях складає 13,5(%)2, загальна дисперсія між пробами по всім добичних вибоях — 54,7(%)2, середньоквадратичне відхилення  =7,4%. =7,4%.

Коливаємость якості рудної сировини з кожним технологічним циклом усе більш зменшується. Так, наприклад, стосовно добичним вибоїв коливаємость якості руди на складі, автостеле, живильниках млинів і зливі класифікатора зменшується відповідно в 1,7; 3,4; 6,5 і 11 разів. Однак, незважаючи на істотне зменшення коливаємості якості рудної сировини в досліджуваних обсягах переробки, значення коефіцієнтів усереднення на суміжних технологічних ділянках незначні (Ky

= 0,4 — 0,5), що свідчить про сховані резерви технології усереднення корисної копалини на різних стадіях видобутку, складування і попередньої підготовки до збагачення.

Слід зазначити, що в процесі збагачення руди також відбувається усереднення. При цьому коефіцієнти усереднення в 1,5—2,0 рази вище, ніж у процесах видобутку руди і її попередньої підготовки до збагачення.

При збільшенні інтервалу тимчасового угруповання проб на кожнім технологічному етапі збагачення спостерігається збільшення значення Ky

. Причому, зі збільшенням інтервалу угруповання ріст Ky

помітно знижується, і при t

40 хв він практично дорівнює нулеві. Останнє дозволяє зробити висновок про необхідність створення додаткових ємностей для рудної пульпи, рівних по обсязі 40-хвилинної продуктивності однієї секції збагачувальної фабрики. 40 хв він практично дорівнює нулеві. Останнє дозволяє зробити висновок про необхідність створення додаткових ємностей для рудної пульпи, рівних по обсязі 40-хвилинної продуктивності однієї секції збагачувальної фабрики.

З вираження (1.37) визначенаі припустима коливаємість  якості рудної сировини, що в умовах ГЗКа для обсягів переробки 1000— 1200 т складає 1,4%. Для встановлення припустимих меж міжзмінної коливаємості якості рудної сировини, видаваного з кар'єру, використані результати експериментальних робіт, виконаних у виробничих умовах ГЗКа. якості рудної сировини, що в умовах ГЗКа для обсягів переробки 1000— 1200 т складає 1,4%. Для встановлення припустимих меж міжзмінної коливаємості якості рудної сировини, видаваного з кар'єру, використані результати експериментальних робіт, виконаних у виробничих умовах ГЗКа.

Слід зазначити, що найбільша ефективність усереднення рудної сировини має місце на етапі кар'єр — класифікатор, тому що при цьому значно підвищуються показники збагачення. Тому з урахуванням вимог припустимі відхилення якості рудної сировини визначалися по вираженню (1.37) на виході з кар'єру і на зливі класифікатора.

Економічна ефективність усереднення рудної сировини до зазначених меж відповідно до методики [19] може апроксимуватися гіперболічною функцією виду

(1.38) (1.38)

де Ц —

цінність рудної сировини, руб.;

— однорідність рудної сировини до і після усереднення, %. — однорідність рудної сировини до і після усереднення, %.

Виконані розрахунки свідчать про високу економічну ефективність процесу усереднення руд.

Формування якості сумарного рудопотоку кар'єру

Продуктивність і якість єдиних потоків руди з добичних вибоїв в окремі інтервали часу безупинно змінюються. У зв'язку з цим безупинно змінюються також продуктивність і якість сумарного рудопотока,що порушує ритмічність роботи збагачувальної фабрики і значно погіршує технологічні показники збагачення.

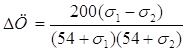

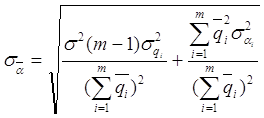

Для стабілізації якості сумарного рудопотока, що надходить з кар'єру на збагачувальну фабрику, необхідно витримувати якість і обсяги сировини, що добувається у вибоях, з мінімальним їхнім відхиленням від планових на даний оперативний період. У зв'язку з цим розглядається розроблена математична модель, що дозволяє розраховувати коливання змісту корисного компонента у вихідному рудопотоці кар'єру в залежності від ряду технологічних факторів: середньозмінних обсягів qi

(т/зміну) видобутку рудної сировини по екскаваторах; дисперсій якості  (%) і обсягів видобутку (%) і обсягів видобутку  (т/зміну) корисної копалини по вибоях; число т

добичних екскаваторів; дисперсії (т/зміну) корисної копалини по вибоях; число т

добичних екскаваторів; дисперсії  якості руди між добичними вибоями. якості руди між добичними вибоями.

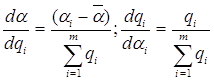

Вихідним вираженням для встановлення припустимих відхилень якості рудної сировини по добичним вибоях кар'єру щодо планових, що забезпечують при зміні зазначених факторів одержання коливаємості якості сумарного рудопотока в заданих межах, є формула середньозваженої якості корисної копалини:

(1.39) (1.39)

де  — якість сумарного рудопотока, %; — якість сумарного рудопотока, %;

— якість руди в г-ом вибої, %; — якість руди в г-ом вибої, %;

qi

— кількість руди, що добувається в i-ou

вибої, т;

т —

число добичних вибоїв.

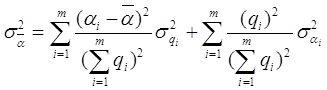

Для визначення коливаємості (дисперсії) змісту заліза в сумарному рудопотоці скористаємося рівнянням

(1.40) (1.40)

Стосовно до рівняння (1.40) частки похідні по перемінним наступні:

Тоді дисперсію якості сумарного рудопотока визначимо по вираженню

(1.41) (1.41)

Тому що

вираження (1.41) приймає вид

(1.42)

(1.42)

Аналіз вираження (1.42) дозволяє зробити наступні висновки: з збільшенням.  розширюється діапазон зміни коливаємості сумарного рудопотока, обумовлений дисперсією якості рудної сировини між добичними. вибоями (збільшення коливаємості якості руди у вибоях також приводите до збільшення розширюється діапазон зміни коливаємості сумарного рудопотока, обумовлений дисперсією якості рудної сировини між добичними. вибоями (збільшення коливаємості якості руди у вибоях також приводите до збільшення  ); вплив, що згладжує, на коливаємость якості руд відвантажується з кар'єру, робить збільшення числа добичних вибоїв і o6’ємов видобутку по екскаваторах qi. ); вплив, що згладжує, на коливаємость якості руд відвантажується з кар'єру, робить збільшення числа добичних вибоїв і o6’ємов видобутку по екскаваторах qi.

Слід зазначити, що домінуючий вплив на величину  робить добуток робить добуток  , тому що в реальних виробничих умовах другий підкореневий додаток формули (1.42) значно перевищує перше. , тому що в реальних виробничих умовах другий підкореневий додаток формули (1.42) значно перевищує перше.

Перебування конкретних значень коливаємості якості руди  в cyмарному потоці кар'єру в залежності від перерахованих факторів здійснюють методом математичного моделювання на ЕОМ. в cyмарному потоці кар'єру в залежності від перерахованих факторів здійснюють методом математичного моделювання на ЕОМ.

Задаючи межами коливань якості сумарного рудопотока, можна в залежності від технологічних параметрів (т,

qi

,  , ,

, ,  ) установлювати межі відхилення якості рудної сировини і продуктивності від планових показників. ) установлювати межі відхилення якості рудної сировини і продуктивності від планових показників.

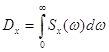

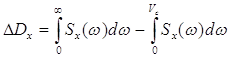

1.1.4.Показники усереднення і методи їхнього розрахунку

Для визначення показників усереднення руд в усереднюючих ємностях відбираються проби при завантаженні і розвантаженні ємності і піддаються відповідному аналізові. Результати дослідження проб на зміст у них корисного компонента утворять статистичну вибірку. Дисперсія показань проб у вибірці є основним показником якості усереднення.

Для порівнянності результатів необхідно, щоб обсяги показності проб у вибірках, що зіставляються, були однакові; інакше кажучи, проби повинні представляти однакові обсяги гірської маси при завантаженні і розвантаженні ємності. Існуючі методи пробоотбору забезпечують одержання представницьких проб для заданих обсягів гірської маси, а збільшення числа проб у вибірці дозволяє підвищити точність контролю усереднення.

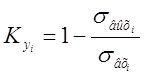

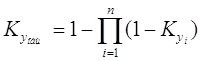

Ефективність усереднення корисної копалини в усереднюючий ємності оцінюється коефіцієнтом усереднення:

(1.43) (1.43)

де  і і  — середньоквадратичні відхилення змісту корисного компонента в руді при завантаженні і розвантаженні ємності. — середньоквадратичні відхилення змісту корисного компонента в руді при завантаженні і розвантаженні ємності.

З формули (1.43) випливає, що коефіцієнт усереднення може змінюватися, від 0 (при відсутності усереднення) до 1 (при ідеальному усередненні).

Поряд з коефіцієнтом усереднення застосовується коефіцієнт зменшення середньоквадратичного відхилення:

(1.44) (1.44)

Коефіцієнт  показує, у скількох разів зменшується середньоквадратичне відхилення змісту корисного компонента в сировину при даному способі усереднення. Обидва коефіцієнти є числовими характеристиками способу усереднення. Вони не залежать від дисперсії якості вихідної сировини, а залежать від його гранулометричного складу і фізико-механічних властивостей, якими до деякої міри визначається ефективність перемішування матеріалу в ємності. показує, у скількох разів зменшується середньоквадратичне відхилення змісту корисного компонента в сировину при даному способі усереднення. Обидва коефіцієнти є числовими характеристиками способу усереднення. Вони не залежать від дисперсії якості вихідної сировини, а залежать від його гранулометричного складу і фізико-механічних властивостей, якими до деякої міри визначається ефективність перемішування матеріалу в ємності.

Слід зазначити, що при нагромадженні матеріалу в ємностях може відбуватися не тільки процес усереднення, але і разусереднення. Нехай, наприклад на склад надходить матеріал, що складається з двох класів по крупності. Кожен клас характеризується своїм середнім змістом усереднюючого компонента. Якщо склад формують похилими шарами, то відбувається сегрегація матеріалу, причому великий клас переміщається до підошви складу. Цей процес приводить до поділу матеріалу по змісту корисного компонента При розвантаженні складу горизонтальними шарами випробування покаже збільшення дисперсії, тобто разусереднення. Можливі й інші причини разусередненн до числа яких відносяться причини технологічного й організаційного характеру (селективна виїмка руд, способи організації доставки матеріалу на склад, конструкція складу й ін.).

При розгляді процесів формування і розвантаження усереднюючих ємностях природно ввести в розгляд деякий одиничний обсяг гірської маси, щодо якого розглядаються процеси усереднення Назвемо цей обсяг порцією [20]. Як порцію можна прийняти обсяг гірської маси, що доставляється одним автосамосвалом, думпкаром, поїздом. При аналізі усереднюючих властивостей складів зручно як порцію приймати обсяг одного шару. Кожна порція може побут випробувана двома способами: 1) добір деякої кількості проб і індивідуальний аналіз кожної з них; 2) добір деякої кількості проб, і змішання й аналіз однієї усередненої проби.

Перший спосіб дозволяє установити як середній зміст усереднюючого компонента в порції, так і його дисперсію, але при цьому потрібне виконання великого числа аналізів; другий дає зведення тільки про середній зміст усереднюючого компонента (практично такому ж надійні, що й у першому випадку), але на підставі тільки одного аналізу.

Тому що в усереднюючу ємність надходить кілька порцій, то по середньому змісті компонента в кожній порції можна установити межпорційну дисперсію  . Якщо думати, що статистичні характеристики всіх порцій однакові, а отже, внутрипорційні коливання . Якщо думати, що статистичні характеристики всіх порцій однакові, а отже, внутрипорційні коливання  змісту компонента рівні між собою, неважко установити, що сумарну коливаємість змісту компонента в надходящему на усереднення рудопотоці можна виразити дисперсією змісту компонента рівні між собою, неважко установити, що сумарну коливаємість змісту компонента в надходящему на усереднення рудопотоці можна виразити дисперсією

(1.45) (1.45)

Просторове сполучення порцій і формування нових порцій дозволяє зменшити межпорційну коливаємість  , але при цьому унаслідок включення в порцію різнорідних складових зростає внутріпорціонна коливаємість , але при цьому унаслідок включення в порцію різнорідних складових зростає внутріпорціонна коливаємість  . Таким чином, у розглянутому процесі (він іменується перекладанням [20]) сумарна коливаємість . Таким чином, у розглянутому процесі (він іменується перекладанням [20]) сумарна коливаємість  не змінюється. Її зменшення може бути забезпечено процесом перемішування, що на механізованих усереднюючих складах досягається шляхом застосування рихлителей, обвалення шарів і ін. В основному при перемішуванні забезпечується зменшення внутріпорціонної дисперсії, наприклад, у порціях відповідним вертикальним стружкам складу, що розвантажується, у прийнятих для порцій обсягах. не змінюється. Її зменшення може бути забезпечено процесом перемішування, що на механізованих усереднюючих складах досягається шляхом застосування рихлителей, обвалення шарів і ін. В основному при перемішуванні забезпечується зменшення внутріпорціонної дисперсії, наприклад, у порціях відповідним вертикальним стружкам складу, що розвантажується, у прийнятих для порцій обсягах.

Процеси перемішування важко піддаються аналітичному описові, тому ефективність усереднення шляхом перемішування варто оцінювати експериментально.

Усереднюючі ємності на гірських підприємствах створюються в основному для зменшення межпорційної коливаємості; одержання стабільних показників якості за зміну, добу, декаду і т.д. є основною задачею. Маса порції в залежності від вимог наступної технології переробки може бути різної. При цьому внутрігодинна коливаємість  впливає на результати збагачення в значно меншому ступені, чим міжчасова. Крім того, технологічні ємності фабрики і замкнуті цикли забезпечують додаткове перемішування усередині порцій. На металургійному підприємстві при виборі досить малої маси порції межпорційне усереднення також можна розглядати як основну задачу. впливає на результати збагачення в значно меншому ступені, чим міжчасова. Крім того, технологічні ємності фабрики і замкнуті цикли забезпечують додаткове перемішування усередині порцій. На металургійному підприємстві при виборі досить малої маси порції межпорційне усереднення також можна розглядати як основну задачу.

Таким чином, формула (1.43) може бути інтерпретована в такий спосіб. Під  і і  розуміються межпорційні середньоквадратичні відхилення змісту корисного компонента в руді при завантаженні і розвантаженні ємності. Якщо зневажати процесами перемішування, то усереднення буде відбивати перерозподіл коливаємості між внутріпорціонною і межпорційної складовими, тому що воно обумовлено зменшенням другої складової коливаємості внаслідок збільшення першої. Разусередненню відповідає зворотний процес. Супутнім процесам перекладання порцій процеси змішання будуть додатково збільшувати коефіцієнт усереднення. розуміються межпорційні середньоквадратичні відхилення змісту корисного компонента в руді при завантаженні і розвантаженні ємності. Якщо зневажати процесами перемішування, то усереднення буде відбивати перерозподіл коливаємості між внутріпорціонною і межпорційної складовими, тому що воно обумовлено зменшенням другої складової коливаємості внаслідок збільшення першої. Разусередненню відповідає зворотний процес. Супутнім процесам перекладання порцій процеси змішання будуть додатково збільшувати коефіцієнт усереднення.

При аналізі усереднюючих процесів не завжди можливо виділити конкретний обсяг порції гірської маси, що надходить на усереднення. У цьому випадку коливаємість компонента у вихідній сировині визначається як сумарна дисперсія, що складається з доданків, обумовлених по формулі (1.45). Кожна проба, узята для визначення коливаємості, характеризує зміст компонента в обсязі, рівному обсягові відібраної проби. Будемо називати цей обсяг елементарним. При перекладанні елементарні обсяги не змішуються між собою. Тому закон розподілу коливаємості компонента при розвантаженні, а отже, і показник коливаємості  залишаються незмінними. Таким чином, при перекладанні щодо елементарних обсягів усереднення не відбувається. Якщо припустити, що між елементарними обсягами має місце процес перемішування, то, відбираючи проби при розвантаженні ємності, одержимо залишаються незмінними. Таким чином, при перекладанні щодо елементарних обсягів усереднення не відбувається. Якщо припустити, що між елементарними обсягами має місце процес перемішування, то, відбираючи проби при розвантаженні ємності, одержимо  , тобто має місце усереднення. Користуючись сумарними показниками коливаємості, можна інтерпретувати формулу (1.43) як показник усереднення щодо елементарних обсягів. , тобто має місце усереднення. Користуючись сумарними показниками коливаємості, можна інтерпретувати формулу (1.43) як показник усереднення щодо елементарних обсягів.

Можлива також оцінка вхідного вантажопотоку по загальній дисперсії змісту компонента, а вихідного — по межпорційної дисперсії. У цьому випадку зіставляють між собою показники коливаємості в нерівних обсягах — в елементарному обсязі й обсязі порції. Проте для аналізу усереднюючих властивостей ємності ці показники є найбільш зручними, хоча коефіцієнт усереднення, одержуваний по формулі (1.43) або (1.44), є скоріше чисельною характеристикою конструкції складу і технології його формування і розвантаження, чим характеристикою, що зіставляє коливаємість компонента у вхідному і вихідному вантажопотоках. Таким чином, розглядаються три коефіцієнти усереднення:

(1.46) (1.46)

(1.47) (1.47)

(1.48) (1.48)

де  і і  — стандарт, або середньоквадратичне відхилення межпорційної коливаємості компонента при завантаженні і розвантаженні ємності. — стандарт, або середньоквадратичне відхилення межпорційної коливаємості компонента при завантаженні і розвантаженні ємності.

Помітимо, що  буде еквівалентний буде еквівалентний  при ідеальному внутріпорціонному перемішуванні. Неважко установити також взаємозв'язок між при ідеальному внутріпорціонному перемішуванні. Неважко установити також взаємозв'язок між  і і  думаючи, що думаючи, що

Тоді

(1.49) (1.49)

По формулі (1.49) можна визначити  ,

якщо визначити обсяг порції і по ньому — межпорційну коливаємість при завантаженні. ,

якщо визначити обсяг порції і по ньому — межпорційну коливаємість при завантаженні.

З формули (1.47) випливає, що в залежності від значень  і і  показник показник  може приймати як позитивні, так і негативні значення. Це значить, що, незалежно від наявності процесів змішання, порції можуть розташуватися в свердловинах складу таким чином, що при його розвантаженні навіть при ідеальному внутріпорціонному усередненні межпорційна коливаємість збільшиться. Отже, при наявності усереднення щодо елементарних обсягів одночасно може спостерігатися разусереднення відносно межпорційних обсягів. З приведеного аналізу коефіцієнтів усереднення випливає, що вони повинні задовольняти наступним обмеженням: може приймати як позитивні, так і негативні значення. Це значить, що, незалежно від наявності процесів змішання, порції можуть розташуватися в свердловинах складу таким чином, що при його розвантаженні навіть при ідеальному внутріпорціонному усередненні межпорційна коливаємість збільшиться. Отже, при наявності усереднення щодо елементарних обсягів одночасно може спостерігатися разусереднення відносно межпорційних обсягів. З приведеного аналізу коефіцієнтів усереднення випливає, що вони повинні задовольняти наступним обмеженням:

Усереднюючи ємності призначені для рішення двох основних задач:

1) зменшення коливаємості усереднюємого компонента між порціями руди, що відвантажуються з ємності, щодо середнього значення по ємності;

2) стабілізації середнього значення компонента в часі, тобто зменшення коливаємості між середніми значеннями в послідовно формованих ємностях.

1.1.5 Технологія сортування при плануванні видобутку, розробці і збагаченні руд

Сортувальні системи і пристрої

У залежності від того, по яких якісних ознаках розділяється руда, сортувальні системи формуються сполученням різних елементів. Серед сукупності якісних ознак, по яких може здійснюватися сортування, основними є наступні:

зміст корисних або шкідливих компонентів у руді;

текстурна характеристика руди;

міцність руди;

ступінь окислювання руди;

гранулометричний склад руди.

Модулем сортування Vc

називається обсяг руди, обумовлений якісною характеристикою, по якій здійснюється сортування. Таким обсягом може бути транспортна ємність (склад залізничних думпкарів, місткість кузова автосамосвала), лінійний інтервал завантаження конвеєра рудою; окремий шматок руди, частка руди після здрібнювання.

Усяка сортувальна система містить у собі транспортний елемент, інформаційний блок, систему скидання і складування.

В окремих випадках інформаційний блок сполучається із системою скидання і складування. Сполучені системи сортування є основними елементами збагачувального процесу, широко застосовуваними в практиці і надалі нами не розглядаються.

Системи з попередньою оцінкою якісних ознак, руди відомі при крупнопорційному сортуванню, коли, наприклад, за даними попереднього випробування рудної маси визначається адреса відвантаження (руда - порода, бідна - багата руда й ін.). Ця система є основою селективного видобутку, інформацією для якої є модульні проби.

Якщо модуль випробування Vо ,

а модуль сортування Vс,

то в умовах гірської практики можуть мати місце випадки, коли Vо

< Vс , Vо = Vс, Vо >Vс..

У першому випадку обсяг руди Vс

направляється в окремий пункт складування або на роздільну переробку, характеризується деяким числом проб п = Vо

/ Vc,

при цьому зростає точність сортування. При Vо

/ Vc =

1 точність сортування залежить від точності випробуванні і спектрального складу дисперсії. У третьому випадку, при Vо

/ Vc <

1може здійснюватися тільки грубе сортування.

Основою для будь-якої сортувальної системи є її інформаційний блок — система датчиків, що визначають значення якісної ознаки руди в дискретних порціях або у виді безперервної інформації якості руди, що транспортується конвеєром.

Принципово можливі конструкції датчиків, що визначають зміст компонента в ковші екскаватора, завантаженого рудою в кузові думпкара й автосамосвала, та й у будь-який транспортної ємності. Однак у даний час розроблені і достатно добре випробувані тільки системи контролю якості руди (зміст компонентів), що транспортується стрічковими конвеєрами. Ці системи роблять як крапкову, так і інтегральну оцінку і використовують різні датчики. У залежності від виду мінеральної сировини використовуються різні принципи непрямого і прямого визначення: вимір магнітної сприйнятливості; метод нейтронної активації; гамма-абсорбційний метод; об'ємно-ваговий метод і ін.

Текстурні характеристики руд, так само як і міцність руди, у даний час не мають експресних методів контролю. Гранулометрична характеристика руд може бути отримана, з використанням фотоефекта. В основному ж при гранулометричному сортуванні застосовуються різні грохоти і сегрегаційні склади [16].

В даний час для руд чорних і кольорових металів розроблені і серійно випускаються системи безперервного контролю якості, що дозволяють безупинно оцінювати зміст корисних компонентів, що транспортуються конвеєром. Сортувальні системи можуть бути розділені по наступних основних ознаках:

показник якості, по якому здійснюється сортування;

сортувальний модуль;

метод одержання інформації, що характеризує якість руди;

місце розміщення сортувальної системи;

вид транспорту, що здійснює сортування;

тип пристроїв, що здійснюють виключення сортувальних модулів з потоку;

подальше використання продуктів сортування.

Показники технологічної ефективності сортування

Руда, що надходить на сортування, у значній мірі перемішана, дисперсія змістів у ній менше дисперсії, встановленої в надрах.

Уникнути забійного змішування не завжди вдається, тому за вихідну дисперсію при сортуванні приймається дисперсія в потоці руди, що надходить на сортувальну естакаду (склад), а кореляційна і спектральна функції визначаються по пробах, що представляє масу руди Vo

цього потоку.

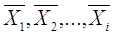

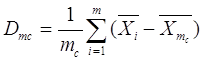

Якщо вирішено розділити руду на тc

умовних сортів, середній сортовий зміст компонента в які  , то міжсортова дисперсія визначається по формулі; , то міжсортова дисперсія визначається по формулі;

(1.50) (1.50)

де тc —

кількість сортів;  —

середнє значення показника в mc

сортах; —

середнє значення показника в mc

сортах;

-

середнє значення показника в i-ом

сорті. -

середнє значення показника в i-ом

сорті.

Якщо по пробах з масою показності Vo

отримана загальна дисперсія в потоці

(1.51) (1.51)

де п —

число проб,

те

(1.52) (1.52)

де  - середня дисперсія показників якості в сорті відносно - середня дисперсія показників якості в сорті відносно  . .

При поділі руди на сорти встановлюють діапазон змістів для кожного i-

го сорту із середнім сортовим показником  . Об'єднання конкретного діапазону показників у сорт є умовним внутрісортовим змішуванням, при цьому, чим більше діапазон показників об'єднані в сорт, тим велика частка дисперсії загального потоку гаситься усередині сорту. . Об'єднання конкретного діапазону показників у сорт є умовним внутрісортовим змішуванням, при цьому, чим більше діапазон показників об'єднані в сорт, тим велика частка дисперсії загального потоку гаситься усередині сорту.

Відомо,що

(1.53) (1.53)

Вибираючи сортову порцію Vc

або задаючи вже наявної (місткість кузова автосамосвала, думпкара), тим самим усереднюють руду в порції Vc.

Модуль Vc,

практично не змінює спектра дисперсії, отже, умова (1.52) виконується цілком.

Величина  характеризує ймовірну частку несортової руди, що може бути домішана до виділюваного сорту при порціонному сортуванні і названа коефіцієнтом міжсортового змішування. Очевидно, чим менше характеризує ймовірну частку несортової руди, що може бути домішана до виділюваного сорту при порціонному сортуванні і названа коефіцієнтом міжсортового змішування. Очевидно, чим менше  , тим точніше сортування. , тим точніше сортування.

(1.54)

(1.54)

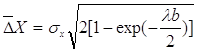

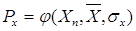

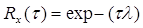

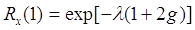

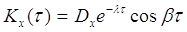

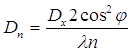

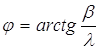

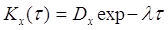

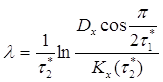

Нижче дані розрахунки показників технології ефективності, виконані для динамічного ряду, кореляційна функція якого апроксимується експонентною функцією

(1.55) (1.55)

або при

(1.56) (1.56)

To

можна представити як  , де , де  - є обсяг порцій, якими роблять сортування, Vc. - є обсяг порцій, якими роблять сортування, Vc.

Замінивши в (1.56) Т

на.

і розділивши неї на Dx

одержимо і розділивши неї на Dx

одержимо

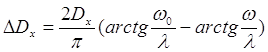

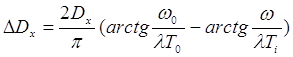

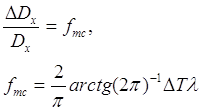

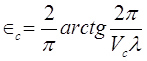

(1.57)

(1.57)

т.е. коефіцієнт міжсортового змішування є функцією величини сортувального модуля і показника  .

.

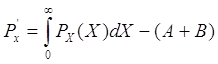

Частка руди, що буде відсортована в сорт або інакше вилучення руди в сорт складе при

(1.58) (1.58)

(1.59) (1.59)

Таким чином, технологічними критеріями ефективності сортування руд є: коефіцієнт міжсортового змішування і коефіцієнт відсортування (вилучення у сорт)  . Чим більше величина . Чим більше величина  , тим вище ефективність сортування. , тим вище ефективність сортування.

1.1.6 Математичний апарат змішувальних і сортувальних систем

Критерій ефективності перемішування руд

Проблема утворення гомогенних сумішей твердих матеріалів, таких як руда, агломерат, є складною інженерною задачею потребуючої для рішення значних економічних і енергетичних витрат. Вимоги, пропоновані до рівня однорідності, різні. Практично для кожної промислової рудної сировини застосовуються особливі показники, що визначають його однорідність: абсолютна однорідність, точність змішування, дисперсія показова коефіцієнт варіації, період і ін. Тільки гази і рідини мають повну однорідність. До твердих матеріалів у будь-якому їхньому стані термін "однорідність" або "гомогенність" незастосуємо. У макрообсягах деяка однорідність може мати місце, але в мікрообсягах при цьому матеріал залишається неоднорідним, як би довго ні продовжувався процес змішування. Якщо представити бикомпонентну суміш у виді чорних і білих кубиків, то гранично можлива однорідність буде досягнута в тому випадку, коли кубики утворять в обсязі шахове чергування квітів. При цьому кожні два суміжних кубики будуть представлені двома квітами. Будь-яке перемішування такої структури створює стохастичну однорідність, що у мікроструктурі, як правило, неоднорідна.

Сегрегація шматків по крупності, гравітаційна сепарація приводять до того, що при змішуванні спостерігається розшаровування масиву. Це відбувається в тому випадку, коли розміщення показників, що характеризують якість після змішування, може утворювати локальні або загальні закономірності. При цьому має місце коваріація якісних властивостей у просторі змішувача і, як наслідок, неоднорідність матеріалу.

Найбільше важко змішуються матеріали складного гранулометричного складу і пластичні маси.

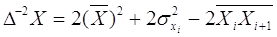

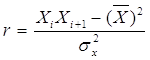

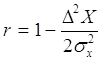

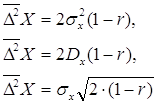

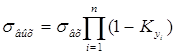

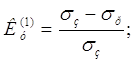

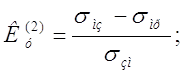

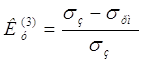

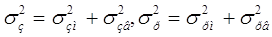

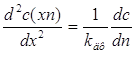

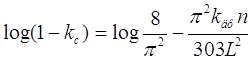

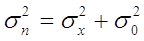

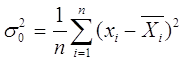

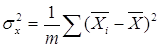

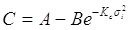

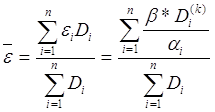

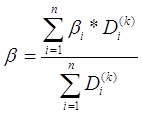

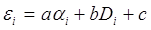

Перемішування руди до необхідної точності в змішувачах примусової дії це операція, що перевищує по енергетичній ємності на порядок сумарні енергетичні витрати на видобуток руди. З цієї причини таке перемішування навряд чи знайде застосування в гірничорудному виробництві при сучасних масштабах видобутку і переробки.