МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Пермский государственный технический университет

Строительный факультет

Кафедра строительных конструкций

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К курсовому проекту на тему

Металлический каркас одноэтажного производственного здания

Выполнил студент

гр. ПГС07

Краснов В.Г.

г. Пермь 2010

Содержание

1. Исходные данные

2. Компоновка каркаса

3. Сбор нагрузок на поперечную раму каркаса

4. Расчетная схема рамы. Жесткости элементов

5. Определение расчетных усилий в элементах поперечной рамы

6. Расчетные сочетания усилий

7. Компоновка системы связей

8. Расчет колонны. Надкрановая часть

9. Расчет колонны. Подкрановая часть

10. Расчет колонны. Траверса. База

11. Расчет стропильной фермы. Определение усилий, сечений

12. Расчет стропильной фермы. Узлы

Список литературы

1. Исходные данные

Табл. 1.1 Статический расчёт поперечной рамы выполнен для производственного здания со следующими исходными данными

| Буква Ф.И.О. |

№ п/п |

Исходные данные |

Условные обозна-чения |

Ед.

изм.

|

Размер,

величина,

сталь

|

| К |

1 |

Ширина 1-ого пролёта |

H1

|

м |

18 |

| Р |

2 |

Ширина 2-ого пролёта |

H2

|

м |

0 |

| А |

3 |

Ширина 3-ого пролёта |

H3

|

м |

24 |

| С |

4 |

Шаг рам |

N |

м |

12 |

| Н |

5 |

Высота головки рельса |

h |

м |

16 |

| О |

6 |

Грузоподъемность 1-ого крана |

Q1

|

кН |

300 |

| В |

7 |

Грузоподъёмность 2-ого крана |

Q2

|

кН |

150 |

| В |

8 |

Район строительства |

г.Соликамск |

| А |

9 |

Характеристика здания по тепловому режиму |

Холодное |

| Л |

10 |

Режим работы кранов |

3К |

| Е |

11 |

Класс стали колонн |

С345 |

| Н |

12 |

Класс стали поясов фермы |

С255 |

| Т |

13 |

Класс стали решётки фермы |

С245 |

| И |

14 |

Тип сечения элементов фермы |

уголки |

| Н |

15 |

Тип кровли |

прогоны |

| Г |

16 |

Стеновое ограждение |

панели |

| Е |

17 |

Длинна здания |

L |

м |

96 |

Производственное здание – двухпролётное, оборудовано в каждом пролёте двумя мостовыми кранами. Здание холодное, двускатное с i=1,5%. В таблице 1.2 приведены технические характеристика кранов. Длина стеновых панелей 6м. Шаг крайних и средних колон 12 м. Имеются промежуточные стойки фахверка Шаг стропильных ферм 12 м. Длина здания 96 м. Количество температурных блоков – один.

Табл. 1.2 Технические характеристики мостовых кранов

| Грузоподъемность, т |

Пролёт здания, м Li

|

Размеры, мм |

Пролёт крана, м

Lкр

|

Собственный вес тележки, т Gт

|

Вес крана с тележкой, т Gкт

|

Тип кранового рельса |

Высота кранового рельса, мм hр

|

Высота подкранов. балки, мм

hпб

|

Максимальное давление колеса, кН |

| Осн. крюка |

Вспом. крюка |

Ширина крана

В

|

База крана

К

|

Нкр

|

В1

|

Fк

1

|

Fк

2

|

| 15 |

24 |

6000 |

4400 |

2200 |

230 |

22,5 |

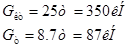

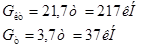

3,7 |

21,7 |

200

|

1400 |

146 |

146 |

| 18 |

6000 |

4400 |

2200 |

230 |

16,5 |

3,7 |

21,7 |

134 |

134 |

| 30 |

24 |

6300 |

5100 |

2750 |

300 |

22,5 |

8,7 |

35 |

200

|

1400 |

255 |

255 |

| 18 |

6300 |

5100 |

2750 |

300 |

16,5 |

8,7 |

35 |

235 |

235 |

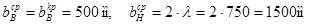

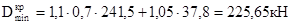

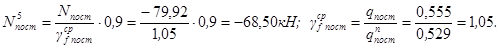

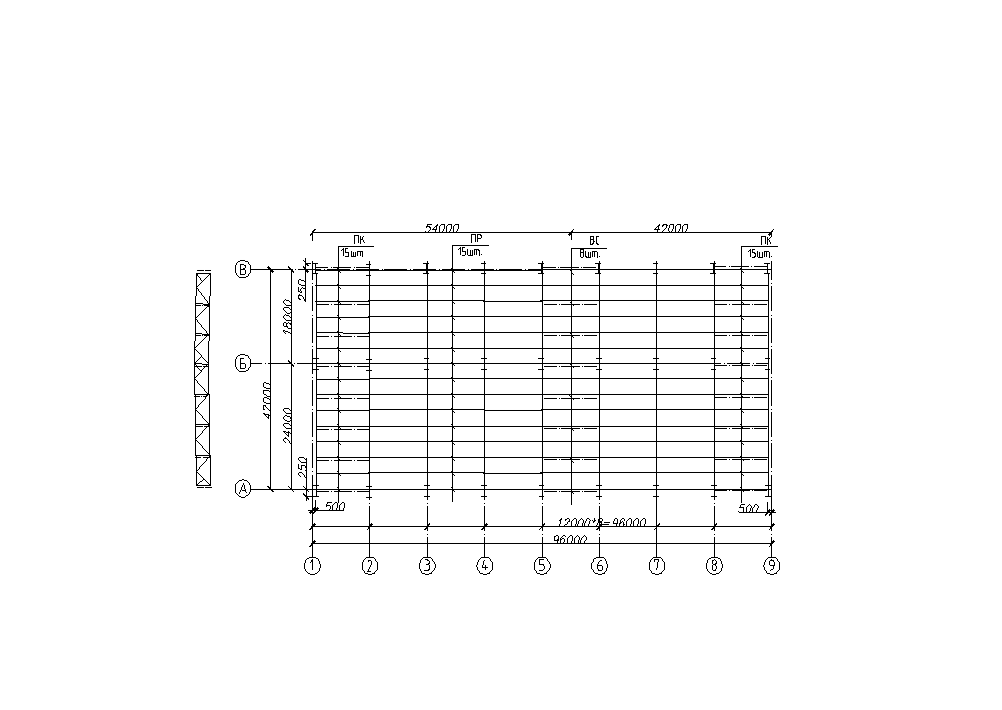

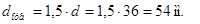

2. Компоновка каркаса

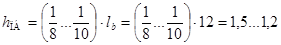

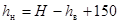

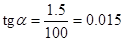

Компоновку поперечной рамы начинают с установки габаритных размеров элементов конструкции в плоскости рамы. Вертикальные габариты здания зависят от технологических условий и определяются расстоянием от уровня пола до головки кранового рельса h1

и расстоянием от головки кранового рельса до низа несущей конструкции покрытия h2

. Определяем размеры по максимальной грузоподъемности кранов и для большего пролета.

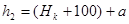

Полезная высота цеха

Нк

+100 – габаритный размер от головки кранового рельса до верхней точки тележки крана.

100 мм – безопасный зазор между верхней точкой тележки крана и стропильной конструкцией.

а – прогиб фермы. Примем а = 300 мм.

В зависимости от максимальной грузоподъемности крана и максимального пролета примем Нк

= 2750 мм, В1

=300 мм. В1

– часть кранового моста, выступающего за ось рельса.

Реклама

мм мм

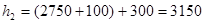

Н = 16000+3150=19150 мм. Примем полезную высоту цеха Н = 19,8м

Уточняем h2

:

мм мм

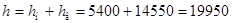

Устанавливаем размеры верхней части колонны:

мм мм

м. м.

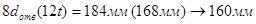

Примем высоту подкрановой балки  мм. мм.

Примем высоту кранового рельса hкр.р

= 200мм.

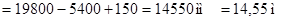

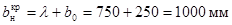

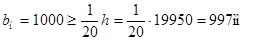

Устанавливаем размеры нижней части колонны:

мм мм

Общая высота колонны:

мм =19,95 м. мм =19,95 м.

Примем привязку наружной грани колонны к оси "250".

Размеры колонн:

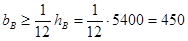

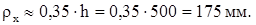

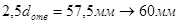

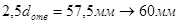

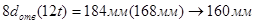

1) Ширина верхней части колонны из условий жесткости

мм. мм.

Примем  мм мм

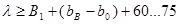

Чтобы кран при движении вдоль цеха не задевал колонну расстояние от оси подкрановой балки до оси колонны должно быть не менее:

мм = 300+(500-250)+75=625 мм®l=750мм мм = 300+(500-250)+75=625 мм®l=750мм

=500-250=250 мм - расстояние от оси до внутренней грани верхней части колонны. =500-250=250 мм - расстояние от оси до внутренней грани верхней части колонны.

60…75 мм – безопасный зазор между краном и колонной.

2) Ширина нижней части колонны зависит от Н и Q.

Верхняя часть колонны сплошного сечения, нижняя – сквозного.

Для колонны среднего ряда:

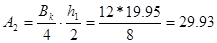

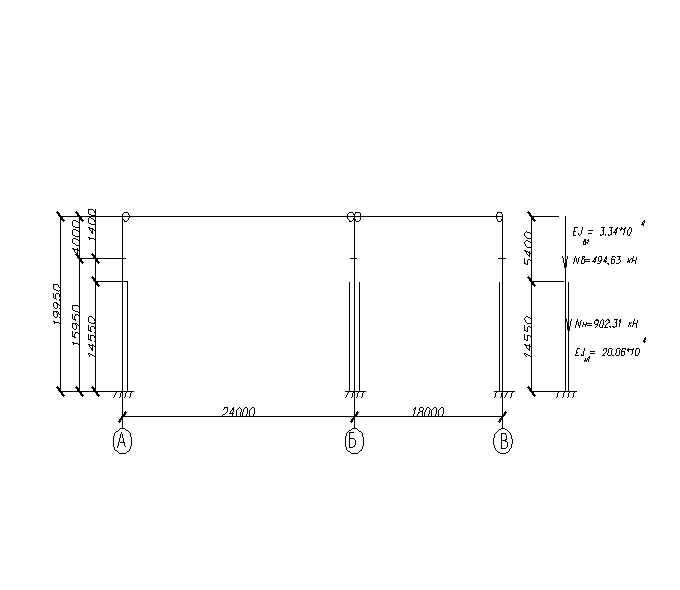

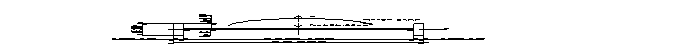

Рис. 2 Разрез производственного здания

3. Сбор нагрузок на поперечную раму каркаса

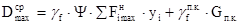

На поперечную раму здания действуют следующие нагрузки:

1. Постоянные – от веса ограждающих (кровля, стены) и несущих конструкций (фермы, связи, колонны).

2. Кратковременные – атмосферные (снеговые, ветровые), технологические (от мостовых кранов, подвесного оборудования, рабочих площадок) и др.

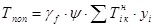

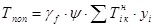

Расчет конструкций по первой группе предельных состояний выполняется на расчетные нагрузки и воздействия. Величины расчетных нагрузок определяются умножением нормативных значений на коэффициенты надежности по нагрузке.

Сбор постоянной нагрузки.

Постоянная нагрузка, действующая на поперечную раму, складывается из веса кровли, стропильных и подстропильных конструкций, системы связей, подвесного потолка, стеновых панелей, колонн и других элементов каркаса.

Табл.3.1 Собственный вес кровли

№

п/п

|

Вид нагрузки |

Ед. измерения |

Нормативная нагрузка |

Коэффициент надежности по нагрузке |

Расчетная нагрузка |

| 1 |

Стальные волнистые листы |

кН/м2

|

0,21 |

1,05 |

0,22 |

| 2 |

Прогоны сквозные l=12м |

кН/м2

|

0,12 |

1,05 |

0,126 |

| 3 |

Связи |

кН/м2

|

0,06 |

1,05 |

0,063 |

| Всего

|

кН/м2

|

0,39 |

0,409 |

| 8 |

Собственный вес стропильной фермы |

кН/м2

|

0,139 |

1,05 |

0,146 |

| Итого: |

кН/м2

|

0,529 |

0,555 |

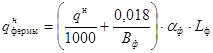

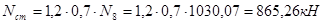

Собственный вес стропильной фермы:

qн

– суммарная нормативная равномерно распределенная нагрузка от собственного веса покрытия, снега, технологического оборудования. [кН/м2

].

Соликамск – 5 снеговой район. Нормативная снеговая нагрузка - 2,24 кН/м2

Вф

– шаг стропильных ферм. Вф

=12м

aф

= 1,4 – для малоуглеродистых сталей.

Lф

– пролет фермы. Lф

= 24м.Погонная постоянная нагрузка:

Узловая нагрузка:

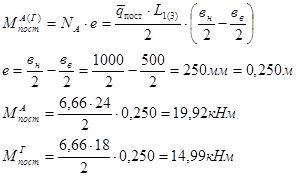

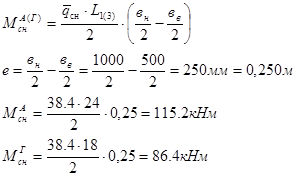

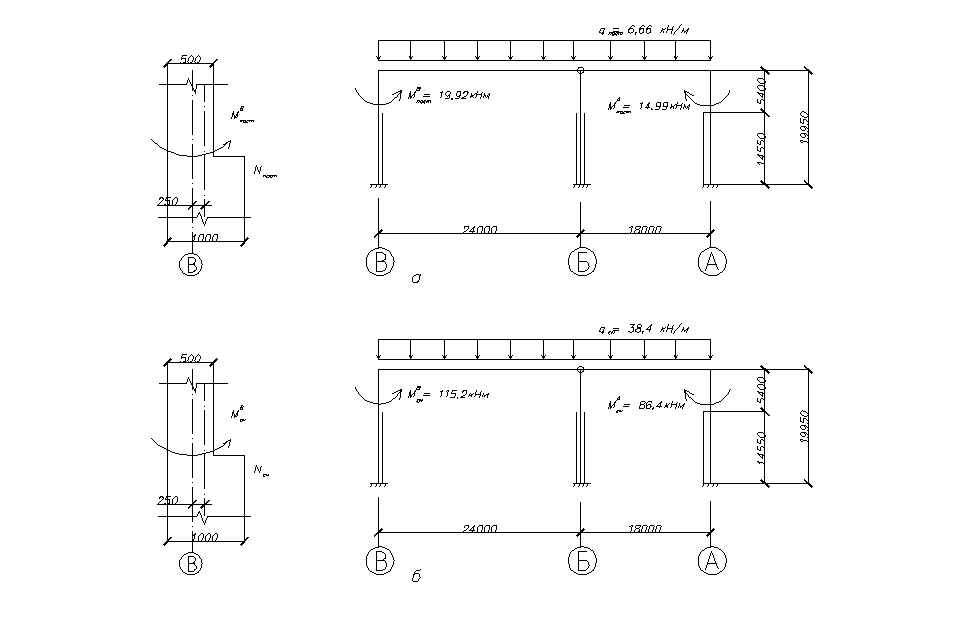

Поскольку оси надкрановой и подкрановой частей колонны не совпадают, от постоянной нагрузки вследствие этого возникает дополнительный момент, приложенный в месте перехода надкрановой части колонны в подкрановую.

Значение момента, действующего на колонны крайнего ряда, от постоянной нагрузки, кНм:

Реклама

Снеговая нагрузка

При расчете поперечных рам снеговая нагрузка определяется на 1 м2

горизонтальной проекции. Величина снеговой нагрузки зависит от снегового района.

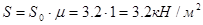

S0

– расчётное значение веса снегового покрова на 1 м2

горизонтальной проекции земли. Соликамск – 5 снеговой район. S0

=3,2 кН/м2

- коэффициент перехода от веса снегового покрова земли к снеговой нагрузке на покрытие. - коэффициент перехода от веса снегового покрова земли к снеговой нагрузке на покрытие.  при при

Расчетная погонная снеговая нагрузка на поперечную раму:

где Вср

рам

– шаг средних колонн.

ce

- коэффициент снижения снеговой нагрузки

Узловая снеговая нагрузка на ферму:

- площадь сбора нагрузки на узел фермы. - площадь сбора нагрузки на узел фермы.

Значения моментов от снеговой нагрузки:

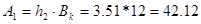

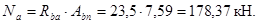

Рис. 3.1 Схемы загружения поперечной рамы нагрузками: а – постоянной, б - снеговой.

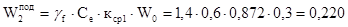

Ветровая нагрузка

Ветровую нагрузку на здания и сооружения рекомендуется учитывать как сумму 2-х составляющих: средней и пульсационной.

Wm

– Средняя составляющая ветровой нагрузки учитывается при расчете всех зданий и сооружений. Характер ее распределения зависит от профиля здания.

Величина средней составляющей ветровой нагрузки определяется:

[кН/м2

] [кН/м2

]

где  - коэффициент надежности по нагрузке для ветровой нагрузки. - коэффициент надежности по нагрузке для ветровой нагрузки.

- нормативное значение ветрового давления. Соликамск –2 ветровой район. Для г. Соликамск - нормативное значение ветрового давления. Соликамск –2 ветровой район. Для г. Соликамск

- аэродинамический коэффициент. Зависит от конфигурации здания. Принимается по приложению 4 СНиП "Нагрузки и воздействия". Принимаем для наветренной стороны се

= 0,8, для подветренной се

= -0,6. - аэродинамический коэффициент. Зависит от конфигурации здания. Принимается по приложению 4 СНиП "Нагрузки и воздействия". Принимаем для наветренной стороны се

= 0,8, для подветренной се

= -0,6.

Скоростной напор ветра увеличивается с высотой от уровня земли. У поверхности земли зависит от наличия разных препятствий.

- коэффициент, учитывающий изменение ветрового давления по высоте. Определяется по т.6 СНиП в зависимости от типа местности. У нас В – городские территории, местности равномерно покрытые препятствиями. - коэффициент, учитывающий изменение ветрового давления по высоте. Определяется по т.6 СНиП в зависимости от типа местности. У нас В – городские территории, местности равномерно покрытые препятствиями.

Часто действительную эпюру заменяют на расчетную. Иногда для упрощения расчета нагрузку на колонну заменяют эквивалентной равномерно распределенной.

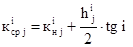

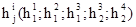

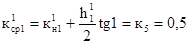

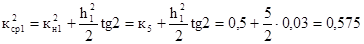

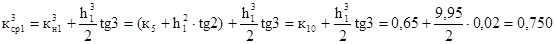

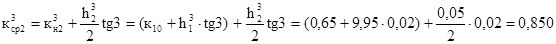

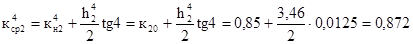

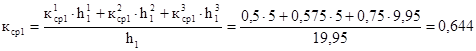

Определение среднего значения коэффициента к на первом и втором участках

1 участок – колонна от обреза фундамента до низа стропильной фермы h1

= 19950мм

2 участок – шатер от низа стропильной фермы до наивысшей точки фермы

- высота от уровня пола до верхней точки покрытия, - высота от уровня пола до верхней точки покрытия,

Средний коэффициент на 1ом

и 2ом

участках находят по формуле:

j – участок осреднения

i – участок с одной эпюрой

hj

– 1ый

и 2ой

участки (h1

и h2

)

На каждом j участке с однозначной эпюрой i определяем осредненный коэф.

tgi - тангенс угла наклона эпюры ветрового давления на участке с однозначной эпюрой.

- протяженность участков с однозначными эпюрами на осредненных участках. - протяженность участков с однозначными эпюрами на осредненных участках.

Табл. 3.2

| i=1 |

i=2 |

i=3 |

i=4 |

| К5

|

tg 1 |

К10

|

tg 2 |

К20

|

tg 3 |

К40

|

tg 4 |

| 0,5 |

0 |

0,65 |

0,03 |

0,85 |

0,02 |

1,1 |

0,0125 |

Средние коэффициенты на участках 1 и 2.

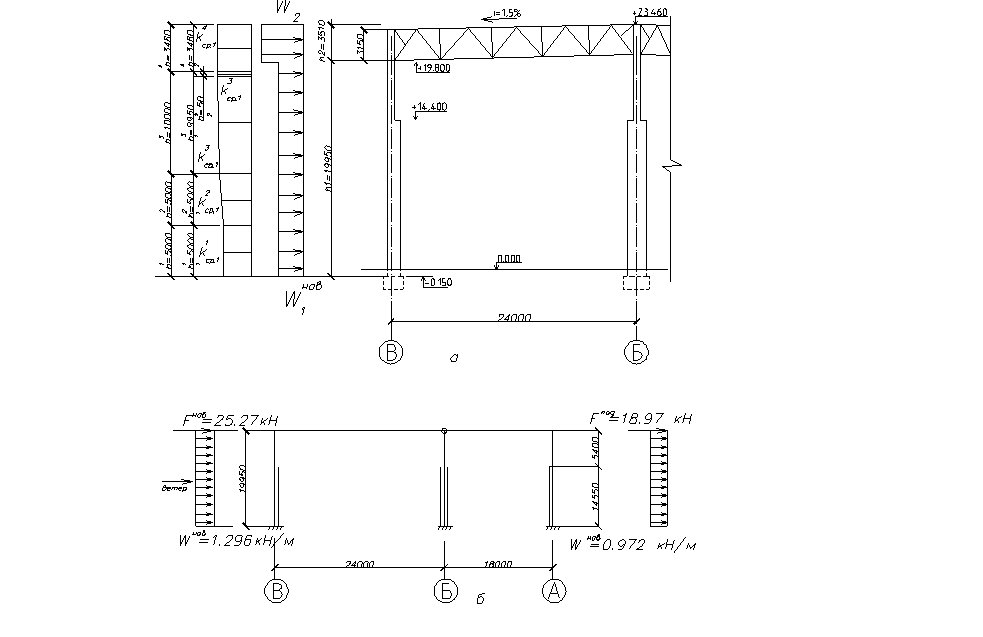

Расчетное значение ветровой нагрузки.

на 1ом

участке:

для наветренной стороны

кН/м2 кН/м2

для подветренной стороны

кН/м2 кН/м2

на 2ом

участке:

для наветренной стороны

кН/м2 кН/м2

для подветренной стороны

кН/м2 кН/м2

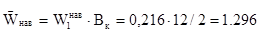

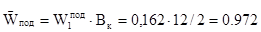

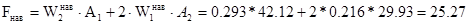

Интенсивность нагрузки на участке h1

.

кН/м кН/м

кН/м кН/м

Bк

=6м – шаг поперечных рам.

кН кН

кН кН

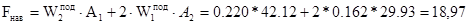

Рис. 3.2 Схема загружения рамы ветровой нагрузкой:

а – конструктивная схема; б – расчётная схема

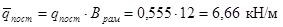

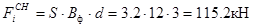

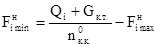

Нагрузка от мостовых кранов

При движении мостового крана на крановый рельс передается вертикальная нагрузка от колес мостовых кранов и горизонтальные воздействия.

1. Вертикальная нагрузка от колес мостовых кранов передается в виде сосредоточенных сил D и крановых моментов Mkp

. Наибольшее вертикальное усилие нормативное усилие  определяется при крайнем положении тележки на мосту с грузом максимальной грузоподъемности. D и Mkp

определяются при наиболее неблагоприятном расположении колес на подкрановой балке. определяется при крайнем положении тележки на мосту с грузом максимальной грузоподъемности. D и Mkp

определяются при наиболее неблагоприятном расположении колес на подкрановой балке.

В многопролетных зданиях вертикальная нагрузка определяется от 4-х кранов (по 2 крана максимальной грузоподъемности в каких-либо пролетах, необязательно соседних, при загружении которых возникают наибольшие усилия в рамах).

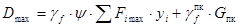

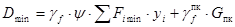

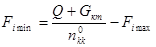

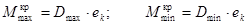

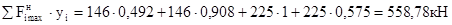

Сбор нагрузок сводится к определению Dmax

– наибольшее давление колес крана на колонну, к которой приближена тележка крана. На другую колонну пролета в это время действует Dmin

.

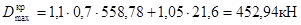

Расчетное усилие Dmax

можно определить по линии влияния опроных реакций подкрановой балки при наиболее невыгодном расположении кранов на балках.

- коэффициент надежности по нагрузке для подкрановых конструкций. - коэффициент надежности по нагрузке для подкрановых конструкций.

- максимальное нормативное вертикальное давление колес мостовых кранов, принимается по ГОСТ. - максимальное нормативное вертикальное давление колес мостовых кранов, принимается по ГОСТ.

- ордината линии влияния. - ордината линии влияния.

- коэффициент сочетания. Зависит от количества кранов и режима работы. Принимаем - коэффициент сочетания. Зависит от количества кранов и режима работы. Принимаем  - при учете 4-х кранов, Режим работы 3К - при учете 4-х кранов, Режим работы 3К

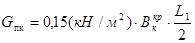

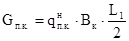

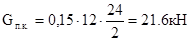

- собственный вес подкрановых конструкций для крайних колонн. - собственный вес подкрановых конструкций для крайних колонн.

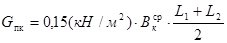

- собственный вес подкрановых конструкций для средних колонн. - собственный вес подкрановых конструкций для средних колонн.

На другой ряд колонн будет передаваться минимальное вертикальное давление:

- минимальное нормативное вертикальное давление колес мостовых кранов, принимается по ГОСТам - минимальное нормативное вертикальное давление колес мостовых кранов, принимается по ГОСТам

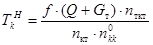

где Q – грузоподъемность крана, кН

- полный вес крана с тележкой, кН - полный вес крана с тележкой, кН

- число колес крана с 1-ой стороны. - число колес крана с 1-ой стороны.

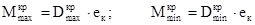

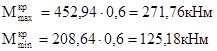

Давления Dmax

, Dmin

передаются по осям подкрановых балок, которые установлены с эксцентриситетом по отношению к оси нижней части колонны. Поэтому на поперечную раму передаются крановые моменты Мкр

max

, Mкр

min

(кНм).

ек

– расстояние от оси подкрановой балки до оси, проходящей через центр тяжести нижней части колонны.

Для крайних колонн  . bH

– ширина нижней части крайней колонны. Примем . bH

– ширина нижней части крайней колонны. Примем

Для средних колонн  . .  =750 мм =750 мм

2. Горизонтальные воздействия – это поперечное и продольное торможение кранов. Поперечное торможение возникает от инерционных сил при торможении тележки. Сила Тпоп

определяется от 2-х сближенных для совместной работы кранов в пролете или от 2-х кранов в разных пролетах, но установленных в одном створе. Сила поперечного торможения передается на уровне тормозных конструкций и может быть направлена как внутрь рассматриваемого пролета так и наружу. Определение величины давления на колонну от сил поперечного торможения производится через линию влияния. Часто принимается та же линия влияния, что для Dmax

и для Dmin

.

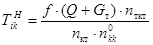

Расчетная горизонтальная сила Тпоп

определяется :

- принимается от 2-х кранов, режим работы 3К - принимается от 2-х кранов, режим работы 3К

- коэффициент трения при гибком подвесе. - коэффициент трения при гибком подвесе.

- отношение числа тормозных колес тележки к числу колес тедлежки. - отношение числа тормозных колес тележки к числу колес тедлежки.

- вес тележки, кН - вес тележки, кН

Табл.3.3 Характеристики кранов

Кран Q1

=30т

Режим работы 3К

|

Кран Q2

=15т

Режим работы 3К

|

|

|

В пролете работает 2а

крана грузоподъемностью Q1

=30т и Q2

=15т линии влияния от двух сближенных кранов показана на рис. 3.3 На рисунке показана установка крановой нагрузки в наиболее невыгодное положение, поэтому расчет ведем именно при этом положении кранов. В пролете работает 2а

крана грузоподъемностью Q1

=30т и Q2

=15т линии влияния от двух сближенных кранов показана на рис. 3.3 На рисунке показана установка крановой нагрузки в наиболее невыгодное положение, поэтому расчет ведем именно при этом положении кранов.

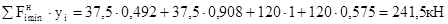

Рис 3.3 Схема загружения подкрановых балок для определения Dmax

(Dmin

)

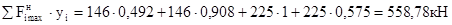

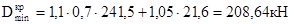

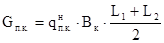

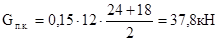

Определение наибольшего и наименьшего давления колес крана на крайние колонны.

=1,1; =1,1;  =1,05; =1,05;  =0,7 =0,7

Bк

= 12м – шаг колонн (длина подкрановой балки).

L1

=24м;

Q1

=30т ,Q2

=15т – грузоподъемность кранов.

2; 2;  - число колес с одной стороны. - число колес с одной стороны.

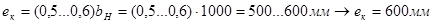

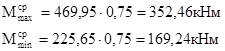

Определение моментов, возникающих в крайних колоннах от крановой нагрузки.

Принимаем eк

=(0.5-0.6)*1000=500-600 →600мм

Определение наибольшего и наименьшего давления колес крана на средние колонны.

Для определения крановой нагрузки воспользуемся той же линией влияния.

=1,1; =1,1;  =1,05; =1,05;  =0,7 =0,7

Bк

= 12м – шаг колонн (длина подкрановой балки).

L1

=24м; L2

=18м;

Q1

=30т ,Q2

=15т – грузоподъемность кранов.

2; 2;  - число колес с одной стороны. - число колес с одной стороны.

Определение моментов, возникающих в средних колоннах от крановой нагрузки.

Принимаем ek

= =750мм =750мм

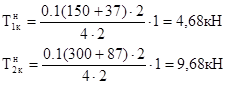

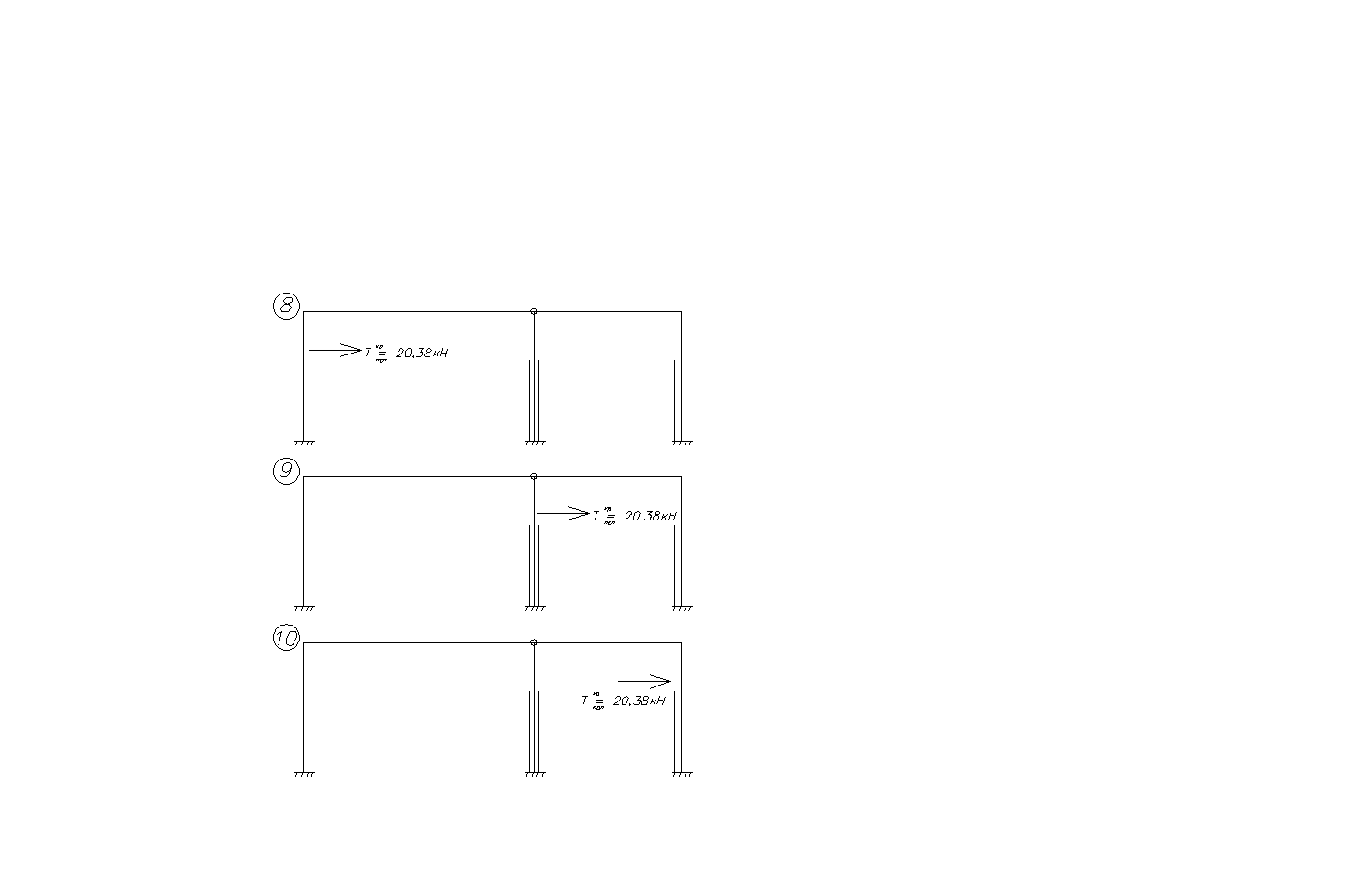

Определение силы поперечного торможения.

=1,1 – коэффициент надежности по нагрузке. =1,1 – коэффициент надежности по нагрузке.

- принимается от 2-х кранов, режим работы 3К - принимается от 2-х кранов, режим работы 3К

Нормативное значение  , передаваемое на поперечную раму: , передаваемое на поперечную раму:

- коэффициент трения при гибком подвесе. - коэффициент трения при гибком подвесе.

- отношение числа тормозных колес тележки к числу колес тележки. - отношение числа тормозных колес тележки к числу колес тележки.

2; 2;  - число колес с одной стороны. - число колес с одной стороны.

Gт

– вес тележки.

Gт1

=87кН; Gт2

= 37кН.

Рис. 3.5 Схемы загружения вертикальной крановой нагрузкой (4-7) и силой поперечного торможения (8-10)

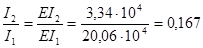

4. Расчетная схема рамы. Жесткости элементов

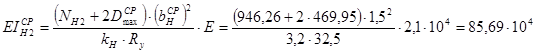

Определение жесткостей ригелей.

I

пролет ВБ

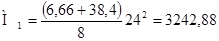

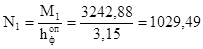

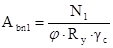

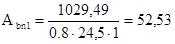

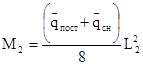

Находим максимальный изгибающий момент по середине ригеля.

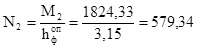

кНм кНм

Усилие в поясе:

кН кН

Подбираем сечение элементов фермы.

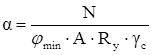

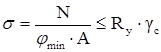

1) верхний пояс:

Abn

1

– площадь сечения верхнего пояса фермы.

=0,8 – коэффициент продольного изгиба. =0,8 – коэффициент продольного изгиба.

=1 – коэффициент условия работы (табл.6[2]). =1 – коэффициент условия работы (табл.6[2]).

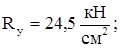

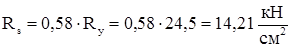

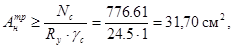

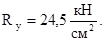

Ry

=24,5 кН/см2

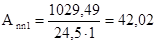

– расчетное сопротивление по пределу текучести для стали С255 при t=10…20мм (табл.51*[2])

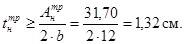

см2 см2

2) нижний пояс:

Ann

1

– площадь сечения нижнего пояса фермы.

см2 см2

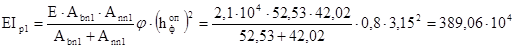

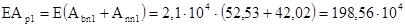

кНм2 кНм2

E=2,1 кН/см2

модуль упругости. кН/см2

модуль упругости.

кН кН

кНм2 кНм2

кН кН

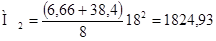

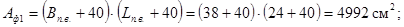

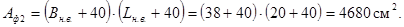

II

пролет БА

Находим максимальный изгибающий момент по середине ригеля.

кНм кНм

Усилие в поясе:

кН кН

Подбираем сечение элементов фермы.

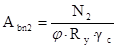

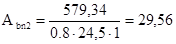

1) верхний пояс:

Abn

2

– площадь сечения верхнего пояса фермы.

=0,8 – коэффициент продольного изгиба. =0,8 – коэффициент продольного изгиба.

=1 – коэффициент условия работы (табл.6[2]). =1 – коэффициент условия работы (табл.6[2]).

Ry

=24,5 кН/см2

– расчетное сопротивление по пределу текучести для стали С255 при t=10…20мм (табл.51*[2])

см2 см2

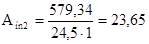

2) нижний пояс:

см2 см2

Aн

n

2

– площадь сечения нижнего пояса фермы.

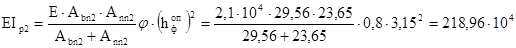

кНм2 кНм2

кН кН

кНм2 кНм2

кН кН

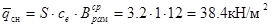

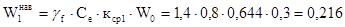

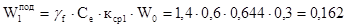

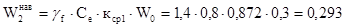

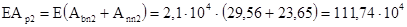

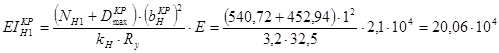

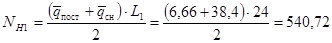

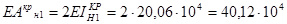

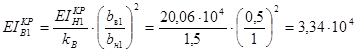

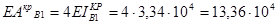

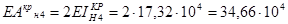

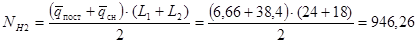

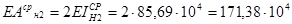

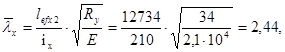

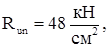

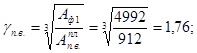

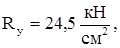

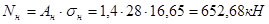

Определение жестокостей крайних стоек.

кНм2 кНм2

где

кН – усилие в нижней части колонны. кН – усилие в нижней части колонны.

кН/м кН/м

кН/м кН/м

кН кН

кн

= 3,2 – при шаге крайних колонн 12 м.

Ry

= 32,5 кН/см2

для стали С345 для t=10…20 мм

Е=2,1×104

кН/см2

bн1

= 1м – ширина нижней части колонны.

bв1

= 0,5 м – ширина верхней части колонны.

кНм2 кНм2

кНм2 кНм2

где кв

– коэффициент, учитывающий жесткости верхней и нижней частей колонны. Принимаем при жестком сопряжении кв

=1,5

кНм2 кНм2

кНм2 кНм2

где  кН – усилие в нижней части колонны. кН – усилие в нижней части колонны.

кН/м кН/м

кН/м кН/м

кН кН

кн

= 3,2 – при шаге крайних колонн 12 м.

Ry

= 32,5 кН/см2

для стали С345 для t=10…20 мм

Е=2,1×104

кН/см2

bн4

= 1 м – ширина нижней части колонны.

bв4

= 0,5 м – ширина верхней части колонны.

кНм2 кНм2

кНм2 кНм2

где кв

– коэффициент, учитывающий жесткости верхней и нижней частей колонны. Принимаем при жестком сопряжении кв

=1,5

кНм2 кНм2

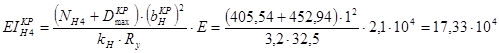

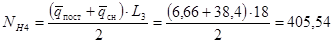

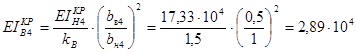

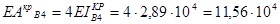

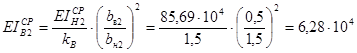

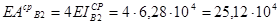

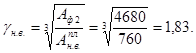

Определение жестокостей средних стоек.

кНм2 кНм2

где  кН – усилие в нижней части колонны. кН – усилие в нижней части колонны.

кН/м кН/м

кН/м кН/м

кН кН

кн

= 3,2 – при шаге средних колонн 12 м.

Ry

= 32,5 кН/см2

для стали С345 для t=10…20 мм

Е=2,1×104

кН/см2

bн2

= 1,5 м – ширина нижней части колонны.

bв2

= 0,5 м – ширина верхней части колонны.

кНм2 кНм2

кНм2 кНм2

где кв

– коэффициент, учитывающий жесткости верхней и нижней частей колонны. Принимаем при жестком сопряжении кв

=1,5

кНм2 кНм2

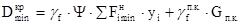

6. Расчетные сочетания усилий

Таблица сочетаний усилий:

| № |

Нагрузка |

Коэф. сочетаний  |

Верхняя часть колонны |

Нижняя часть колонны |

| 1-1 |

2-2 |

3-3 |

4-4 |

| M |

N |

M |

N |

M |

N |

M |

N |

Q |

| 1 |

|

№ нагрузки |

- |

1,5,8,9 |

1,2 |

1,4 |

| 1 |

- |

- |

116,2 |

-79,92 |

90,95 |

-540,7 |

267,3 |

-79,92 |

22,1 |

| № нагрузки |

- |

1,4,5,8,9 |

1,2,4,8,11 |

1,4,6,8,9 |

| 0,9 |

- |

- |

135,7 |

-79,92 |

133,0 |

-494,6 |

440,7 |

-267,7 |

38,87 |

| 2 |

|

№ нагрузки |

- |

1,2 |

1,5,7,9 |

1,3 |

| 1 |

- |

- |

-44,15 |

-540,71 |

-213,6 |

-532,9 |

-265,9 |

-79,92 |

-7,47 |

| № нагрузки |

- |

1,2,3,7,10 |

1,3,5,7,9 |

1,2,3,7,10 |

| 0,9 |

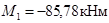

- |

- |

-85,78 |

-494,63 |

-215,9 |

-487,6 |

-362,6 |

-494,6 |

-35,98 |

| 3 |

|

№ нагрузки |

1,2 |

1,5,8,9 |

1,2 |

1,5,8,9 |

| 1 |

- |

-540,7 |

116,3 |

-79,92 |

90,95 |

-540,7 |

176,1 |

-532,9 |

25,49 |

| № нагрузки |

1,2 |

1,4,5,8,9,2 |

1,2,4,8,11 |

1,4,5,8,9,2 |

| 0,9 |

- |

-494,6 |

104,8 |

-494,63 |

133,0 |

-494,6 |

380,8 |

-902,3 |

37,79 |

| 4 |

|

№ нагрузки |

1,2 |

1,2 |

1,5,7,9 |

1,2 |

| 1 |

- |

-540,7 |

-44,15 |

-540,71 |

-213,6 |

-532,9 |

-28,02 |

-540,7 |

8,17 |

| № нагрузки |

1,2 |

1,2,3,7,10 |

1,3,5,7,9,2 |

1,2,3,7,10 |

| 0,9 |

- |

-494,3 |

-85,78 |

-494,63 |

-146,2 |

-902,3 |

-362,6 |

-494,6 |

-35,98 |

| 5 |

|

№ нагрузки |

- |

- |

- |

1,3 |

| 1 |

- |

- |

- |

- |

- |

- |

-295,0 |

-68,5 |

-28,7 |

| № нагрузки |

- |

- |

- |

1,3,7,10 |

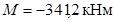

| 0,9 |

- |

- |

- |

- |

- |

- |

-341,2 |

-68,5 |

-29,71 |

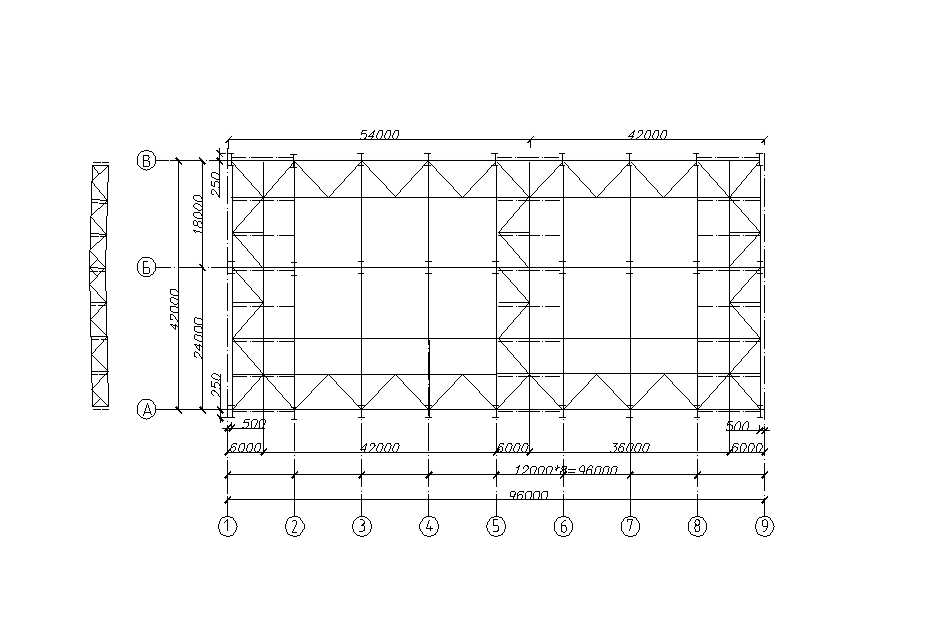

7. Компоновка системы связей

Система связей состоит из двух комплексов: связи по шатру и вертикальные связи между колоннами.

Связи по шатру состоят: Связи по верхнему поясу, связи по нижнему поясу, вертикальные связи между фермами.

На рис. 7 показана система связей, при этом учитывалось: пролеты L1

=24м, L2

=18м, сечение фермы – уголки, длина здания = 96м, Qmax

= 30т, Режим работы 3К, Высота колонн hк

= 19950мм.

Рис. 7.1 Схема связей по нижним поясам ферм

Рис. 7.2 Схема связей по верхним поясам ферм

Рис. 7.3 Вертикальные связи между колоннами по оси А

1 – колонны, 2 – распорки, 3 – вертикальные связи между фермами,

4 – верхние связи, 5 – нижние связи, 6 - подкрановые балки, 7 – прогоны

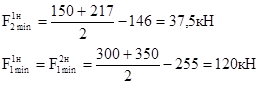

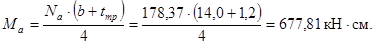

8. Расчет колонны. Надкрановая часть

Расчет колонны ведем как сжато-изгибаемого элемента. Верхняя часть колонны проектируется сплошного сечения, а нижняя – сквозного сечения.

Рис. 8.1 Расчетные схемы рамы и колонны

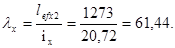

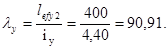

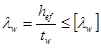

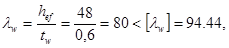

Определение расчетных длин

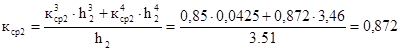

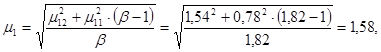

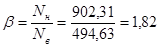

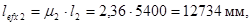

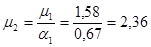

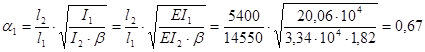

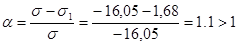

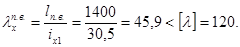

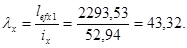

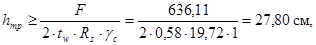

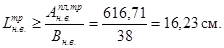

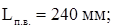

Расчетная длина подкрановой части колонны в плоскости рамы:

где  – длина подкрановой части колонны, – длина подкрановой части колонны,

– коэффициент зависящий от способа закрепления концов колонны, ее типа, соотношения моментов инерции и нагрузок и вида поперечной рамы. – коэффициент зависящий от способа закрепления концов колонны, ее типа, соотношения моментов инерции и нагрузок и вида поперечной рамы.

где  – коэффициенты привидения длины для нижней части колонны при – коэффициенты привидения длины для нижней части колонны при  и и  соответственно, по табл. 69 СНиП II-23-81 при соответственно, по табл. 69 СНиП II-23-81 при

; ;

.

.

Расчетная длина надкрановой части колонны в плоскости рамы:

где  – длина подкрановой части колонны, – длина подкрановой части колонны,

.

.

.

.

Расчетная длина подкрановой части колонны из плоскости рамы:

где  – расстояние между точками закрепления подкрановой части колонны из плоскости, расстояние от низа башмака до низа подкрановой балки, – расстояние между точками закрепления подкрановой части колонны из плоскости, расстояние от низа башмака до низа подкрановой балки,

принимаем принимаем  . .

Расчетная длина надкрановой части колонны из плоскости рамы:

где  – расстояние от низа стропильной фермы до верха подкрановой балки. – расстояние от низа стропильной фермы до верха подкрановой балки.

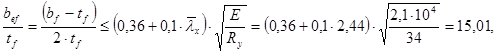

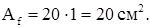

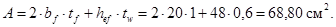

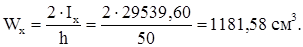

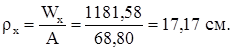

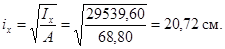

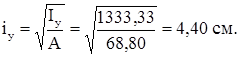

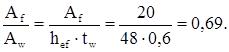

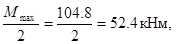

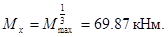

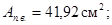

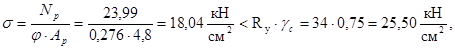

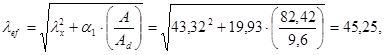

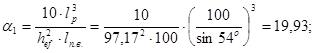

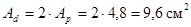

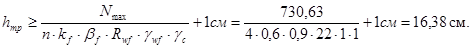

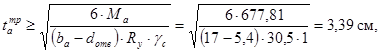

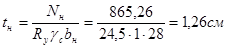

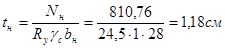

Подбор сечения надкрановой части колонны

Для надкрановой части колонны принимаем сечение в виде сварного симметричного двутавра высотой

Рис. 8.2 Сечение надкрановой части колонны

Для симметричного двутавра:

радиус инерции относительно оси х-х:

ядровое расстояние:

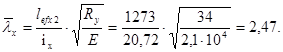

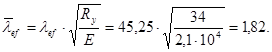

Условная гибкость:

где Е – модуль упругости стали,

Ry

– расчетное сопротивление стали по пределу текучести, по табл. 51 СНиП II-23-81 для стали С345 при толщине листового проката от 2 до 10 мм

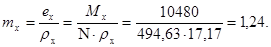

Относительный эксцентриситет:

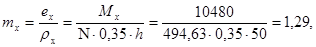

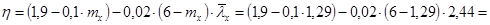

где Mх

и N – расчетные усилия в сечении 2-2 при сочетании нагрузок: 1+2+4+5+8+9.

В первом приближении примем  , тогда по табл. 73 СНиП II-23-81 при , тогда по табл. 73 СНиП II-23-81 при  и и  коэффициент влияния формы: коэффициент влияния формы:

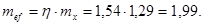

Приведенный относительный эксцентриситет:

По табл. 74 СНиП II-23-81 при  и и  коэффициент устойчивости при сжатии с изгибом: коэффициент устойчивости при сжатии с изгибом:

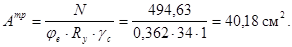

Требуемая площадь сечения:

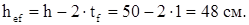

Принимаем толщину полки  тогда высота стенки: тогда высота стенки:

Принимаем толщину стенки:

Так как площадь стенки:

, ,

ширину полки  назначим по конструктивным требованиям. назначим по конструктивным требованиям.

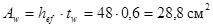

Ширина полки из условия устойчивости верхней части колонны из плоскости действия момента:

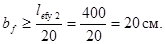

Из условия местной устойчивости полки:

Принимаем:

Определим геометрические характеристики принятого сечения.

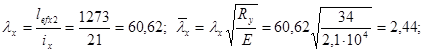

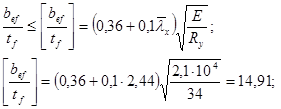

Проверка местной устойчивости стенки

Считается, что местная устойчивость стенки обеспечена, если выполняется условие:

Напряжения в стенке от силы N:

Напряжения в стенке от момента М:

где  – наибольшее сжимающее напряжение в стенке; – наибольшее сжимающее напряжение в стенке;

– напряжение у противоположной расчетной границы стенки. – напряжение у противоположной расчетной границы стенки.

Рис. 8.3 Эпюры нормальных напряжений в стенке; единицы измерения: [кН/см2

]

принимаем

где

где  – среднее касательное напряжение в стенке; – среднее касательное напряжение в стенке;  – расчетное поперечное усилие в сечении 2-2 при сочетании нагрузок: 1+2+4+5+8+9 – расчетное поперечное усилие в сечении 2-2 при сочетании нагрузок: 1+2+4+5+8+9

местная устойчивость стенки обеспечена.

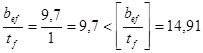

Проверка местной устойчивости полки

- местная устойчивость полки обеспечена. - местная устойчивость полки обеспечена.

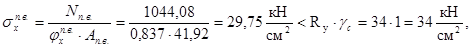

Проверка устойчивости верхней части колонны в плоскости действия момента

Определяем фактическое отношение площади полки к площади стенки:

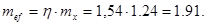

По по табл. 73 СНиП II-23-81 при   и и  коэффициент влияния формы: коэффициент влияния формы:

Приведенный относительный эксцентриситет:

По табл. 74 СНиП II-23-81 при  и и  коэффициент устойчивости при сжатии с изгибом: коэффициент устойчивости при сжатии с изгибом:

устойчивость верхней части колонны в плоскости действия момента обеспечена.

Проверка устойчивости верхней части колонны из плоскости действия момента

По табл. 72 СНиП II-23-81 при  и и  коэффициент продольного изгиба: коэффициент продольного изгиба:

Так как максимальный момент в пределах средней трети длины верхней части колонны  больше половины наибольшего по длине стержня момента больше половины наибольшего по длине стержня момента  то расчетный момент: то расчетный момент:

Рис. 8.4 К определению расчетного момента Мх

для проверки устойчивости верхней части колонны из плоскости действия момента

Относительный эксцентриситет:

Так как

По табл. 10 СНиП II-23-81

устойчивость верхней части колонны из плоскости действия момента обеспечена.

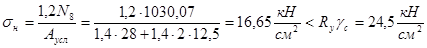

Проверка прочности сечения верхней части колонны

Проверка прочности сечения верхней части колонны не требуется, так как приведенный эксцентриситет

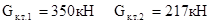

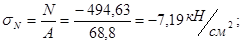

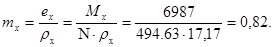

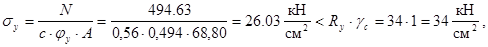

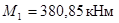

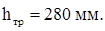

9. Расчет колонны. Подкрановая часть

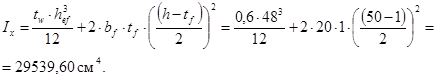

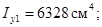

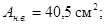

Сечение нижней части колонны принимаем сквозное, состоящее из двух ветвей: подкрановой и наружной; соединенных в двух плоскостях решеткой.

Подкрановую ветвь колонны проектируем из прокатного двутавра с параллельными гранями полок типа Б, наружную – составного сечения швеллерной формы из листа и двух прокатных равнополочных уголков. Высота сечения

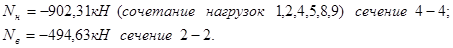

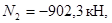

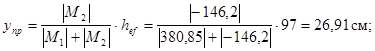

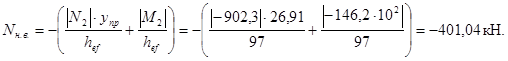

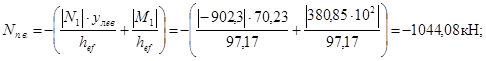

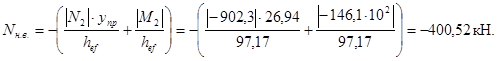

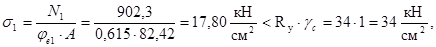

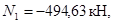

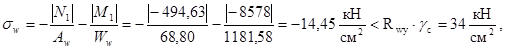

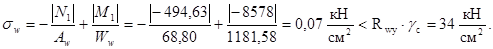

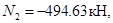

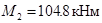

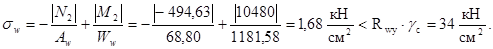

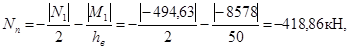

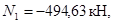

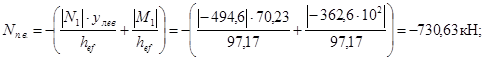

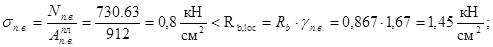

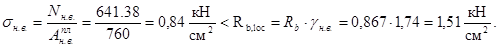

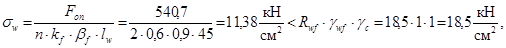

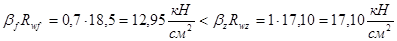

Наиболее неблагоприятные сочетания усилий:

а) для расчета подкрановой ветви

(сечение 4-4, сочетание нагрузок 1+2+4+5+8+9); (сечение 4-4, сочетание нагрузок 1+2+4+5+8+9);

б) для расчета наружной ветви   (сечение 3-3, сочетание нагрузок 1+2+3+5+7+9). (сечение 3-3, сочетание нагрузок 1+2+3+5+7+9).

Определяем ориентировочное положение центра тяжести сечения. Предварительно принимаем:

Продольные усилия в ветвях:

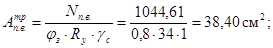

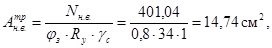

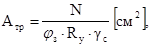

Требуемые площади сечений ветвей:

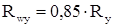

где  – расчетное сопротивление стали по пределу текучести, по табл. 51 СНиП II-23-81 для стали С345 при толщине фасонного и листового проката от 2 до 10 мм – расчетное сопротивление стали по пределу текучести, по табл. 51 СНиП II-23-81 для стали С345 при толщине фасонного и листового проката от 2 до 10 мм

– коэффициент продольного изгиба, предварительно принимаем – коэффициент продольного изгиба, предварительно принимаем

Рис. 9.1 Сечение подкрановой части колонны

Для подкрановой ветви с учетом условия  принимаем двутавр 30Б1 по ГОСТ 26020-83. Геометрические характеристики подкрановой ветви: принимаем двутавр 30Б1 по ГОСТ 26020-83. Геометрические характеристики подкрановой ветви:

Для наружной ветви принимаем швеллер 30П по ГОСТ 8240-97. Геометрические характеристики наружной ветви:

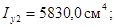

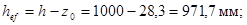

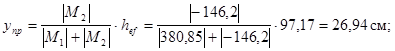

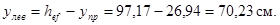

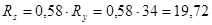

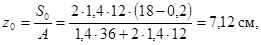

Уточняем положение центра тяжести сечения нижней части колонны:

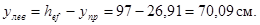

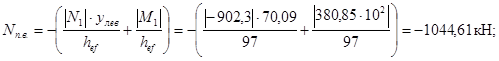

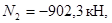

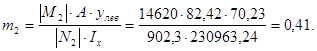

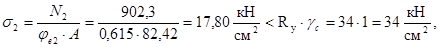

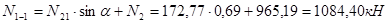

Уточняем продольные усилия в ветвях:

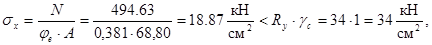

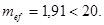

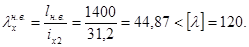

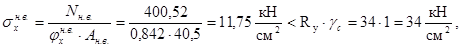

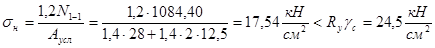

Проверка устойчивости подкрановой ветви как центрально-сжатого элемента

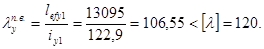

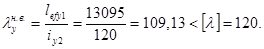

Поверка устойчивости подкрановой ветви из плоскости рамы

Гибкость ветви из плоскости рамы:

По табл. 72 СНиП II-23-81 при  и и  коэффициент продольного изгиба: коэффициент продольного изгиба:

Проверяем устойчивость ветви:

устойчивость ветви из плоскости рамы не обеспечена.

Так как проверка устойчивости не выполняется, то уменьшаем расчетную длину подкрановой ветви из плоскости колонны, устанавливая распорки по колоннам вдоль здания. Определяем гибкость ветви с учетом постановки одной распорки в середине высоты нижней части колонны

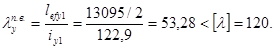

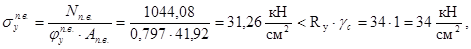

По уточненной гибкости  и расчетному сопротивлению Ry

по табл. 72 СНиП II-23-81 определяем коэффициент продольного изгибы φy

=0,797 и расчетному сопротивлению Ry

по табл. 72 СНиП II-23-81 определяем коэффициент продольного изгибы φy

=0,797

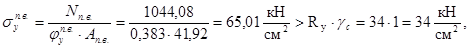

Проверяем устойчивость ветви

Устойчивость ветви из плоскости рамы обеспечена

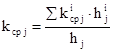

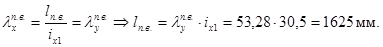

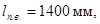

Поверка устойчивости подкрановой ветви в плоскости рамы

Из условия равноустойчивости подкрановой ветви в плоскости и из плоскости рамы определяем требуемое расстояние между узлами крепления соединительной решетки:

Принимаем  тогда гибкость ветви в плоскости рамы: тогда гибкость ветви в плоскости рамы:

tgα=140/100=1,4=>α=540

hтр

=(0,5…0,8)hн

к

=> принимаем 550 мм.

По табл. 72 СНиП II-23-81 при  и и  коэффициент продольного изгиба: коэффициент продольного изгиба:

Проверяем устойчивость ветви:

устойчивость ветви в плоскости рамы обеспечена.

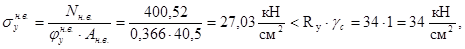

Проверка устойчивости наружной ветви как центрально-сжатого элемента

Поверка устойчивости наружной ветви из плоскости рамы

Гибкость ветви из плоскости рамы:

По табл. 72 СНиП II-23-81 при  и и  коэффициент продольного изгиба: коэффициент продольного изгиба:

Проверяем устойчивость ветви:

устойчивость ветви из плоскости рамы обеспечена.

Поверка устойчивости наружной ветви в плоскости рамы

Гибкость ветви в плоскости рамы:

По табл. 72 СНиП II-23-81 при  и и  коэффициент продольного изгиба: коэффициент продольного изгиба:

Проверяем устойчивость ветви:

устойчивость ветви в плоскости рамы обеспечена.

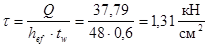

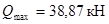

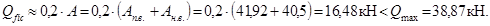

Расчет соединительной решетки нижней части колонны

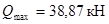

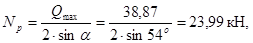

Принимаем двухплоскостную раскосную решетку из одиночных равнополочных уголков. Наибольшее поперечное усилие (табл.6,2):

(сечение 4-4, сочетание нагрузок 1+4+6+8+9). (сечение 4-4, сочетание нагрузок 1+4+6+8+9).

Сравним условное поперечное усилие с фактическим:

Расчет решетки проводим по  . .

Усилие сжатия в раскосе:

где  – угол наклона раскоса к ветви колонны. – угол наклона раскоса к ветви колонны.

Задаемся гибкостью раскоса:

По табл. 72 СНиП II-23-81 при  и и  (для стали С345 при толщине фасонного проката от 2 до 10 мм) коэффициент продольного изгиба: (для стали С345 при толщине фасонного проката от 2 до 10 мм) коэффициент продольного изгиба:

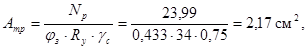

Требуемая площадь сечения раскоса:

где  – коэффициент условия работы для одиночного сжатого уголка, прикрепляемого одной полкой; по табл. 6 СНиП II-23-81 – коэффициент условия работы для одиночного сжатого уголка, прикрепляемого одной полкой; по табл. 6 СНиП II-23-81

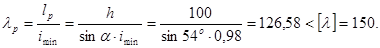

Для раскосов принимаем уголок ∟50х5 по ГОСТ 8509-93. Геометрические характеристики уголка:

Гибкость раскоса:

По табл. 72 СНиП II-23-81 при  и и  (для стали С345 при толщине фасонного проката от 2 до 10 мм) коэффициент продольного изгиба: (для стали С345 при толщине фасонного проката от 2 до 10 мм) коэффициент продольного изгиба:

Проверяем устойчивость раскоса:

устойчивость раскоса обеспечена.

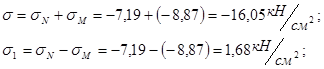

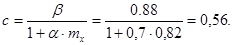

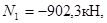

Проверка устойчивости нижней части колонны в плоскости рамы как единого стержня

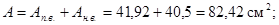

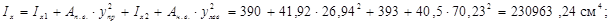

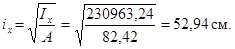

Геометрические характеристики всего сечения колонны:

Гибкость нижней части колонны в плоскости рамы:

Приведенная гибкость:

где

– суммарная площадь раскосов соединительной решетки. – суммарная площадь раскосов соединительной решетки.

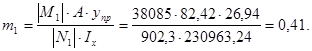

Условная приведенная гибкость:

Для сочетания усилий   (сечение 4-4, сочетание нагрузок 1+2+4+5+8+9), догружающих подкрановую ветвь, относительный эксцентриситет: (сечение 4-4, сочетание нагрузок 1+2+4+5+8+9), догружающих подкрановую ветвь, относительный эксцентриситет:

По табл. 75 СНиП II-23-81 при  и и  коэффициент устойчивости при сжатии с изгибом: коэффициент устойчивости при сжатии с изгибом:

Проверяем устойчивость нижней части колонны в плоскости рамы на сочетание усилий, догружающих подкрановую ветвь:

устойчивость обеспечена.

Для сочетания усилий   (сечение 3-3, сочетание нагрузок 1+2+3+5+7+9), догружающих наружную ветвь, относительный эксцентриситет: (сечение 3-3, сочетание нагрузок 1+2+3+5+7+9), догружающих наружную ветвь, относительный эксцентриситет:

По табл. 75 СНиП II-23-81 при  и и  коэффициент устойчивости при сжатии с изгибом: коэффициент устойчивости при сжатии с изгибом:

Проверяем устойчивость нижней части колонны в плоскости рамы на сочетание усилий, догружающих наружную ветвь:

устойчивость обеспечена.

Устойчивость колонны в плоскости рамы как единого стержня обеспечена.

Проверка устойчивости нижней части колонны из плоскости рамы как единого стержня

Устойчивость нижней части колонны из плоскости рамы как единого стержня обеспечена проверками устойчивостей отдельных стержней.

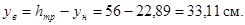

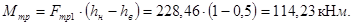

10. Расчет колонны. Траверса. База

Расчет стыка верхней и нижней частей колонны. Расчет подкрановой траверсы Расчет стыка верхней и нижней частей колонны. Расчет подкрановой траверсы

Рис. 10.1 Узел сопряжения верхней и нижней частей колонны

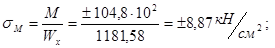

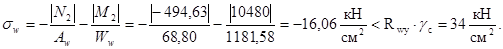

Наиболее неблагоприятные сочетания усилий в сечении 2-2 (табл.6,2):

а)   (сочетание нагрузок 1+2+3+7+10); (сочетание нагрузок 1+2+3+7+10);

б)   (сочетание нагрузок 1+4+5+8+9+2). (сочетание нагрузок 1+4+5+8+9+2).

Монтажное соединение частей колонны принимаем встык с полным проваром. Прочность стыкового шва Ш1 проверяем по нормальным напряжениям в крайних точках сечения надкрановой части колонны из условия равнопрочности с основным сечением.

Первая комбинация усилий

(изгибающий момент догружает внутреннюю полку). (изгибающий момент догружает внутреннюю полку).

Напряжение во внутренней полке:

где  и и  – площадь и момент сопротивления стыкового шва соответственно, равные площади и моменту сопротивления верхней части колонны; – площадь и момент сопротивления стыкового шва соответственно, равные площади и моменту сопротивления верхней части колонны;

– расчетное сопротивление сварного стыкового шва, – расчетное сопротивление сварного стыкового шва,  при сжатии, при сжатии,  при растяжении с визуальным контролем качества шва. при растяжении с визуальным контролем качества шва.

Напряжение в наружной полке:

Вторая комбинация усилий

(изгибающий момент догружает наружную полку). (изгибающий момент догружает наружную полку).

Напряжение во внутренней полке:

Напряжение в наружной полке:

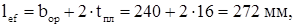

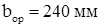

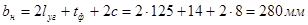

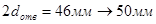

Для передачи нагрузки с верхней части колонны на нижнюю проектируем траверсу. Высоту траверсы принимаем  . Минимальную толщину стенки траверсы определяем из условия смятия: . Минимальную толщину стенки траверсы определяем из условия смятия:

где  – расчетная длина передачи нагрузки с подкрановой балки на траверсу, – расчетная длина передачи нагрузки с подкрановой балки на траверсу,

здесь – ширина опорного ребра подкрановой балки, – ширина опорного ребра подкрановой балки,  – толщина опорной плиты подкрановой балки; – толщина опорной плиты подкрановой балки;

здесь  – нормативное сопротивление стали траверсы по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С345 при толщине листового проката свыше 10 до 20 мм – нормативное сопротивление стали траверсы по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С345 при толщине листового проката свыше 10 до 20 мм

– коэффициент надежности по материалу, по табл. 2 СНиП II-23-81* – коэффициент надежности по материалу, по табл. 2 СНиП II-23-81*  . .

В соответствии с ГОСТ 82-70* назначаем:

Усилие во внутренней полке сечения верхней части колонны от первой комбинации усилий:

где  – высота сечения верхней части колонны. – высота сечения верхней части колонны.

Рассчитаем сварные швы Ш2 крепления вертикального ребра траверсы к стенке траверсы. Принимаем полуавтоматическую сварку проволокой марки Св-08Г2С диаметром d=2 мм в среде углекислого газа. По табл. 38* СНиП II-23-81* назначаем катет шва

По табл. 56 СНиП II-23-81*:

По табл. 34* СНиП II-23-81*:

расчет ведем по металлу шва.

Требуемая длина сварного шва крепления вертикального ребра траверсы к стенке траверсы:

В стенке подкрановой ветви делаем прорезь, в которую заводим стенку траверсы.

Для расчета шва Ш3 крепления траверсы к подкрановой ветви составляем комбинацию усилий, дающую наибольшую опорную реакцию траверсы. Такой комбинацией будет сочетание:   (сочетание нагрузок 1+4+5+8+9+2). (сочетание нагрузок 1+4+5+8+9+2).

где  – высота сечения нижней части колонны. – высота сечения нижней части колонны.

Усилие для расчета швов крепления траверсы к подкрановой ветви:

где  – коэффициент, учитывающий, что сочетание усилий взято для сечения 2-2. – коэффициент, учитывающий, что сочетание усилий взято для сечения 2-2.

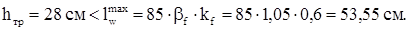

Требуемая длина сварного шва крепления траверсы к подкрановой ветви:

Требуемая высота траверсы из условия прочности стенки подкрановой ветви в месте крепления траверсы:

где   – расчетное сопротивление стали стенки подкрановой ветви сдвигу; – расчетное сопротивление стали стенки подкрановой ветви сдвигу;

– толщина стенки подкрановой ветви. – толщина стенки подкрановой ветви.

В соответствии с ГОСТ 82-70* назначаем:

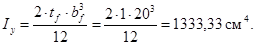

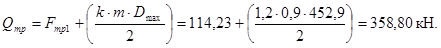

Проверим прочность траверсы как балки нагруженной усилиями  . .

Нижний пояс принимаем сечением b2

xt2

= 260 x 10 мм, верхние горизонтальные ребра – из двух листов сечениями b1

xt1

= 60 x 10 мм.

Рис. 10.2 Сечение траверсы

Рис. 10.3 Расчетная схема траверсы

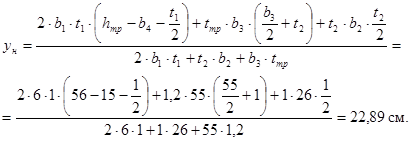

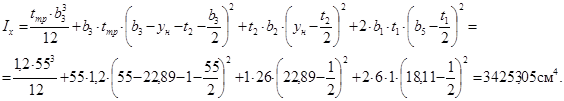

Определим геометрические характеристики сечения траверсы.

Положение центра тяжести:

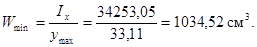

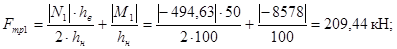

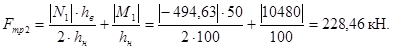

Опорные реакции от первой и второй комбинаций усилий:

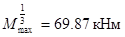

Максимальный изгибающий момент в траверсе возникает от второй комбинации:

Максимальная поперечная сила в опорном сечении траверсы:

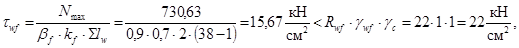

Проверка прочности траверсы по нормальным напряжениям:

Проверка прочности траверсы по касательным напряжениям:

Прочность траверсы обеспечена.

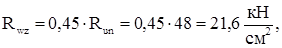

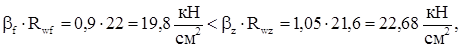

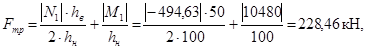

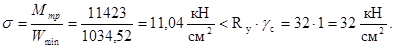

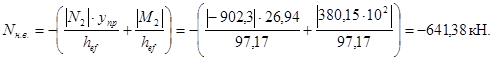

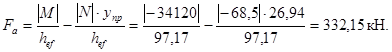

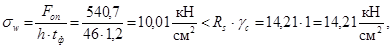

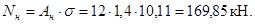

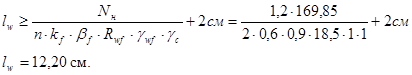

Расчет базы колонны

Базу колонны принимаем раздельного типа.

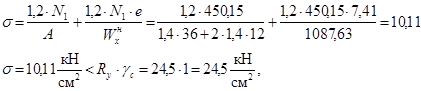

Наиболее неблагоприятные сочетания усилий (табл.6.5):

а) для расчета базы подкрановой ветви   (сечение 4-4, сочетание нагрузок 1+2+3+7+10); (сечение 4-4, сочетание нагрузок 1+2+3+7+10);

б) для расчета базы наружной ветви   (сечение 4-4, сочетание нагрузок 1+2+4+5+8+9). (сечение 4-4, сочетание нагрузок 1+2+4+5+8+9).

Продольные усилия в ветвях:

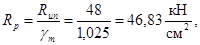

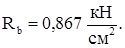

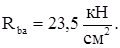

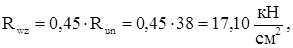

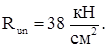

Принимаем класс бетона фундамента В15. По СП-52-101-2003 расчетное сопротивление бетона сжатию:

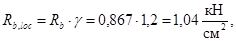

Расчетное сопротивление бетона смятию:

где  – коэффициент, учитывающий местное сжатие бетона, в первом приближении принимаем – коэффициент, учитывающий местное сжатие бетона, в первом приближении принимаем  . .

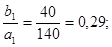

Базы ветвей проектируем так, чтобы центры тяжести опорных плит совпадали с центрами тяжести ветвей.

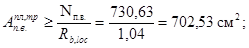

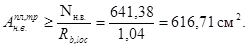

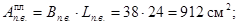

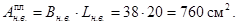

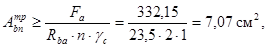

Требуемые площади опорных плит из условия смятия бетона под плитой:

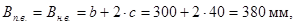

Ширина опорной плиты:

где  – ширина нижней части колонны; – ширина нижней части колонны;

– свес плиты. – свес плиты.

В соответствии с ГОСТ 82-70* назначаем:

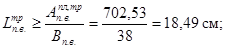

Требуемые длины опорных плит:

В соответствии с ГОСТ 82-70* назначаем:

Площади опорных плит:

Размеры фундаментов принимаем на 40 см больше габаритов плиты:

Уточняем коэффициенты, учитывающие местное сжатие бетона:

Средние напряжения в бетоне фундамента под опорными плитами:

Так как под плитой наружной ветви напряжение в бетоне фундамента больше, чем под плитой подкрановой ветви, то расчет толщины плиты ведем для наружной ветви.

Принимаем толщину траверсы:

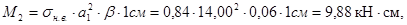

Определим изгибающие моменты на отдельных участках плиты:

участок 1 – консольный свес:

участок 2 – плита, опертая на три канта:

где  – коэффициент, принимаемый по табл.8.7 Е. И. Беленя «Металлические конструкции» в зависимости от отношения закрепленной стороны пластинки к свободной – коэффициент, принимаемый по табл.8.7 Е. И. Беленя «Металлические конструкции» в зависимости от отношения закрепленной стороны пластинки к свободной

участок 3 – плита, опертая на четыре канта:

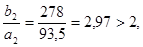

так как отношение длинной стороны к короткой

то α=0.125 по табл.8.8 Е. И. Беленя «Металлические конструкции»

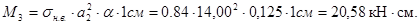

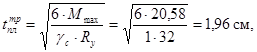

Требуемую площадь опорной плиты определяем по максимальному моменту

где  – расчетное сопротивление стали плиты по пределу текучести, по табл. 51 СНиП II-23-81 для стали С345 при толщине листового проката свыше 10 до 20 мм – расчетное сопротивление стали плиты по пределу текучести, по табл. 51 СНиП II-23-81 для стали С345 при толщине листового проката свыше 10 до 20 мм

В соответствии с ГОСТ 82-70* назначаем:

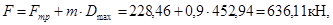

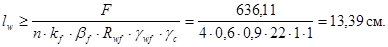

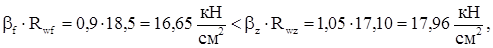

Высоту траверсы назначим из условия размещения сварных швов крепления траверсы к ветви колонны. В запас прочности все усилие в ветви передаем на траверсы через 4 угловых шва.

Принимаем полуавтоматическую сварку проволокой марки Св-08Г2С диаметром d=2 мм в среде углекислого газа. По табл. 38* СНиП II-23-81* назначаем катет шва

По табл. 56 СНиП II-23-81*:

где  – нормативное сопротивление стали траверсы по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С345 при толщине листового проката свыше 20 до 40 мм – нормативное сопротивление стали траверсы по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С345 при толщине листового проката свыше 20 до 40 мм

По табл. 34* СНиП II-23-81*:

расчет ведем по металлу шва.

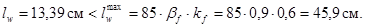

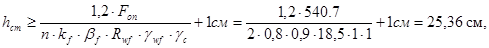

Требуемая высота траверсы:

В соответствии с ГОСТ 82-70* назначаем:

Крепление траверсы к плите принимаем угловыми швами. По табл. 38* СНиП II-23-81* назначаем катет шва

Проверяем прочность шва по металлу шва:

прочность по металлу шва обеспечена.

Крепление торца колонны к плите выполняем конструктивно сварными швами с катетом

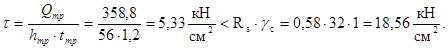

Расчет фундаментных болтов

Наиболее неблагоприятное сочетание усилий, которое может вызвать растяжение фундаментных болтов (табл.6.2):

(сечение 4-4, сочетание нагрузок 1+3+7+10). (сечение 4-4, сочетание нагрузок 1+3+7+10).

Растягивающее усилие в фундаментных болтах наружной ветви:

Предварительно принимаем фундаментные болты диаметром d=24 мм из стали 09Г2С.

По табл. 60* СНиП II-23-81* расчетное сопротивление болта:

Требуемая площадь нетто одного фундаментного болта:

где n – количество болтов в растянутой зоне.

По ГОСТ 24379.1-80* принимаем болты с отгибом из стали 09Г2С диаметром d=36 мм с площадью сечения нетто Abn

=7,59 см2

. Длина заделки болта в бетон фундамента H=1300 мм. Диаметр отверстия под болт в анкерной плитке принимаем По ГОСТ 24379.1-80* принимаем болты с отгибом из стали 09Г2С диаметром d=36 мм с площадью сечения нетто Abn

=7,59 см2

. Длина заделки болта в бетон фундамента H=1300 мм. Диаметр отверстия под болт в анкерной плитке принимаем

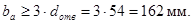

Расчет анкерной плитки

Анкерную плитку рассчитываем как однопролетную балку, опирающуюся на траверсы и загруженную сосредоточенной силой, равной несущей способности фундаментного болта:

Изгибающий момент в анкерной плитке:

Ширина анкерной плитки из условия размещении фундаментных болтов:

В соответствии с ГОСТ 82-70* назначаем:

Требуемая толщина анкерной плитки с учетом ослабления отверстиями:

где  – расчетное сопротивление стали плитки по пределу текучести, по табл. 51 СНиП II-23-81* для стали С345 при толщине листового проката свыше 20 до 40 мм – расчетное сопротивление стали плитки по пределу текучести, по табл. 51 СНиП II-23-81* для стали С345 при толщине листового проката свыше 20 до 40 мм

В соответствии с ГОСТ 82-70* назначаем:

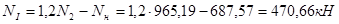

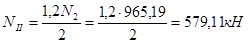

11. Расчет стропильной фермы. Определение усилий, сечений

Таблица 11.1Расчетные усилия в элементах фермы

| Элемент фермы |

Номер элемента |

Усилие от единичной нагрузки

F=1

|

Усилие от постоянной нагрузки  |

Усилие от снеговой нагрузки

|

Номер загружения |

Расчетное усилие N,

кН

|

| на всём пролете |

на половине

пролета

|

на всём пролете |

на половине

пролета

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| Верхний пояс |

5 |

0 |

0 |

0 |

0 |

0 |

5+6 |

0 |

| 6 |

-5,71 |

-3,81 |

-114,09 |

-657,79 |

-438,91 |

-771,88 |

| 7 |

-5,71 |

-3,81 |

-114,09 |

-657,79 |

-438,91 |

-771,88 |

| 8 |

-7,62 |

-3,81 |

-152,25 |

-877,82 |

-438,91 |

-1030,07 |

| 9 |

-7,62 |

-3,81 |

-152,25 |

-877,82 |

-438,91 |

-1030,07 |

| 10 |

-5,71 |

-1,90 |

-114,09 |

-657,79 |

-218,88 |

-771,88 |

| 11 |

-5,71 |

-1,90 |

-114,09 |

-657,79 |

-218,88 |

-771,88 |

| 12 |

0 |

0 |

0 |

0 |

0 |

0 |

| Нижний пояс |

1 |

3,33 |

2,38 |

66,53 |

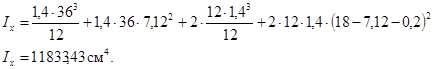

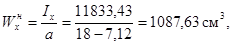

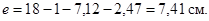

383,62 |

274,18 |

450,15 |

| 2 |

7,14 |

4,29 |

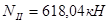

142,66 |

822,53 |

494,21 |

965,19 |

| 3 |

7,14 |

2,86 |

142,66 |

822,53 |

329,47 |

965,19 |

| 4 |

3,33 |

0,95 |

66,53 |

383,62 |

109,44 |

450,15 |

| Стойки |

13 |

-0,50 |

-0,50 |

-9,99 |

-57,6 |

-57,6 |

-67,69 |

| 14 |

-1,00 |

-1,00 |

-19,98 |

-115,2 |

-115,2 |

-135,18 |

| 15 |

-1,00 |

-1,00 |

-19,98 |

-115,2 |

-115,2 |

-135,18 |

| 16 |

-1,00 |

0 |

-19,98 |

-115,2 |

0 |

-135,18 |

| 17 |

-0,50 |

0 |

-9,99 |

-57,6 |

0 |

-67,96 |

| Раскосы |

| 18 |

-4,83 |

-3,45 |

-96,50 |

-556,42 |

-397,44 |

-652,92 |

| 19 |

3,45 |

2,07 |

68,93 |

397,44 |

238,46 |

466,37 |

| 20 |

-2,07 |

-0,69 |

-41,36 |

-238,46 |

-79,49 |

-279,82 |

| 21 |

0,69 |

-0,69 |

13,79 |

79,49 |

-79,49 |

93,28 |

| 22 |

0,69 |

1,38 |

13,79 |

79,49 |

158,98 |

5+7 |

172,77 |

| 23 |

-2,07 |

-1,38 |

-41,36 |

-238,46 |

-158,98 |

5+6 |

-279,82 |

| 24 |

3,45 |

1,38 |

68,93 |

397,44 |

158,98 |

466,37 |

| 25 |

-4,83 |

-1,38 |

-96,50 |

-556,42 |

-158,98 |

-652,92 |

Сечения элементов фермы выполним из парных стальных горячекатаных равнополочных уголков по ГОСТ 8509-93. Подбор сечений выполним в таблице (табл.11,1). Задачу по подбору сечений решим методом последовательных приближений. По заданию сталь элементов поясов С255, сталь элементов решетки С245. Соединение элементов в узлах выполним на фасонках с применением угловых сварных швов. Толщину фасонок принимаем в зависимости от усилия в опорном раскосе (N= -652,92 кН), tф

=14мм, сталь фасонок С255.

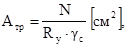

Подбор сечений центрально-сжатых элементов фермы

При подборе сечений центрально-сжатых элементов предварительно задаемся коэффициентом продольного изгиба φз

. В первом приближении:

· φз

=0,7…0,8 – для элементов поясов;

· φз

=0,4…0,6 – для элементов решетки.

Находим требуемую площадь сечения из условия устойчивости:

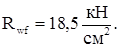

где Ry

– расчетное сопротивление стали по пределу текучести, по табл. 51 СНиП II-23-81 для стали С255 при толщине фасонного проката свыше 10 до 20 мм

для стали С245 при толщине фасонного проката от 2 до 20мм для стали С245 при толщине фасонного проката от 2 до 20мм

– коэффициент условия работы конструкции (табл. 6 СНиП II-23-81), – коэффициент условия работы конструкции (табл. 6 СНиП II-23-81),

N – расчетное усилие в элементе (табл. 11,1).

По требуемой площади Aтр

по сортаменту (ГОСТ 8509-93) подбираем сечение из двух уголков и определяем фактические геометрические характеристики: А=2А , ix

, iy

. По требуемой площади Aтр

по сортаменту (ГОСТ 8509-93) подбираем сечение из двух уголков и определяем фактические геометрические характеристики: А=2А , ix

, iy

.

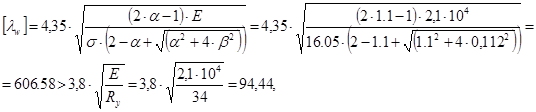

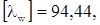

Для подобранного сечения определяем гибкости и сравниваем их с предельным значением:

где  , ,  – расчетные длины элементов фермы в плоскости и из плоскости фермы соответственно, – расчетные длины элементов фермы в плоскости и из плоскости фермы соответственно,  – для элементов поясов и опорных раскосов, – для элементов поясов и опорных раскосов,  – для прочих элементов решетки, – для прочих элементов решетки,  , где l – геометрическая длина элемента (расстояние между центрами узлов), l1

– расстояние между центрами узлов, закрепленных от смещения из плоскости фермы; , где l – геометрическая длина элемента (расстояние между центрами узлов), l1

– расстояние между центрами узлов, закрепленных от смещения из плоскости фермы;

– предельное значение гибкости, – предельное значение гибкости,  – для элементов поясов, опорных раскосов и опорных стоек, – для элементов поясов, опорных раскосов и опорных стоек,  – для прочих элементов решетки, где – для прочих элементов решетки, где  , где , где  – коэффициент продольного изгиба для максимального значения гибкости – коэффициент продольного изгиба для максимального значения гибкости  (табл. 72 СНиП II-23-81). (табл. 72 СНиП II-23-81).

Для подобранного сечения по табл. 51 СНиП II-23-81 уточняем значение Ry

и проверяем элемент по условию устойчивости:

. .

Подбор сечений центрально-растянутых элементов фермы

Находим требуемую площадь сечения по несущей способности:

где Ry

– расчетное сопротивление стали по пределу текучести, по табл. 51 СНиП II-23-81 для стали С255 при толщине фасонного проката свыше 10 до 20 мм

для стали С245 при толщине фасонного проката от 2 до 20мм для стали С245 при толщине фасонного проката от 2 до 20мм

– коэффициент условия работы конструкции (табл. 6 СНиП II-23-81), – коэффициент условия работы конструкции (табл. 6 СНиП II-23-81),

N – расчетное усилие в элементе (табл. 11,1).

По требуемой площади Aтр

по сортаменту (ГОСТ 8509-93) подбираем сечение из двух уголков и определяем фактические геометрические характеристики: А=2А , ix

, iy

. По требуемой площади Aтр

по сортаменту (ГОСТ 8509-93) подбираем сечение из двух уголков и определяем фактические геометрические характеристики: А=2А , ix

, iy

.

Для подобранного сечения определяем гибкости и сравниваем их с предельным значением:

где  , ,  – расчетные длины элементов фермы в плоскости и из плоскости фермы соответственно, – расчетные длины элементов фермы в плоскости и из плоскости фермы соответственно,  , ,  , где l – геометрическая длина элемента (расстояние между центрами узлов), l1

– расстояние между центрами узлов, закрепленных от смещения из плоскости фермы; , где l – геометрическая длина элемента (расстояние между центрами узлов), l1

– расстояние между центрами узлов, закрепленных от смещения из плоскости фермы;

– предельное значение гибкости, – предельное значение гибкости,  при режиме работы кранов 3К. при режиме работы кранов 3К.

Для подобранного сечения по табл. 51 СНиП II-23-81 уточняем значение Ry

и проверяем элемент по несущей способности:

. .

Таблица 11.2Подбор сечений элементов фермы

| Элемент фермы |

Номер элемента |

Расчетное усилие N, кН |

Сечение |

Площадь сечения А, см2

|

Расчетные длины, см |

Радиусы инерции, см |

Гибкость |

φmin

|

γc

|

α |

[λ] |

Напряжение, кН/см2

|

Сталь |

| lгеом

|

lefx

|

lefy

|

ix

|

iy

|

λx

|

λy

|

σ |

Ry

γc

|

| Верхний пояс |

5 |

0 |

2∟110х8 |

34,40 |

300 |

300 |

300 |

3,39 |

5,02 |

88,5 |

59,8 |

0,623 |

0,95 |

0 |

180 |

0 |

24,23 |

С255 |

| 6 |

-771,88 |

2∟125х14 |

66,74 |

3,80 |

5,75 |

78,9 |

52,2 |

0,694 |

0,72 |

136,8 |

16,66 |

23,28 |

| 7 |

-771,88 |

2∟125х14 |

66,74 |

3,80 |

5,75 |

78,9 |

52,2 |

0,694 |

0,72 |

136,8 |

16,66 |

23,28 |

| 8 |

-1030,07 |

2∟125х14 |

66,74 |

3,80 |

5,75 |

78,9 |

52,2 |

0,694 |

0,96 |

122,4 |

22,24 |

23,28 |

| Нижний пояс |

1 |

450,15 |

2∟90х9 |

31,2 |

600 |

600 |

1200 |

2,75 |

4,26 |

218,2 |

281,7 |

- |

0,95 |

- |

400 |

14,42 |

24,23 |

| 2 |

965,19 |

2∟125х9 |

44,0 |

3,86 |

5,63 |

155,4 |

213,1 |

- |

- |

400 |

21,94 |

24,23 |

| Стойки |

14 |

-135,18 |

2∟70х6 |

16,3 |

315 |

252 |

315 |

2,15 |

3,4 |

117,2 |

92,6 |

0,436 |

0,8 |

0,97 |

121,8 |

19,01 |

19,60 |

С245 |

| 15 |

-135,18 |

2∟70х6 |

16,3 |

2,15 |

3,4 |

117,2 |

92,6 |

0,436 |

0,97 |

121,8 |

19,01 |

19,60 |

| Раскосы |

18 |

-652,92 |

2∟125х10 |

48,66 |

435 |

217,5 |

435 |

3,85 |

5,66 |

56,5 |

76,9 |

0,707 |

0,95 |

0,82 |

130,8 |

18,98 |

23,28 |

| 19 |

466,37 |

2∟70х8 |

21,34 |

435 |

2,12 |

3,45 |

205,2 |

126,1 |

- |

0,95 |

- |

400 |

21,85 |

23,28 |

| 20 |

-279,82 |

2∟100х8 |

31,2 |

348 |

3,07 |

4,62 |

113,4 |

94,2 |

0,458 |

0,8 |

1 |

150 |

19,58 |

19,60 |

| 21 |

172,77 |

2∟70х8 |

21,34 |

435 |

2,12 |

3,45 |

205,2 |

126,1 |

- |

0,95 |

- |

400 |

8,10 |

23,28 |

12. Расчет стропильной фермы. Узлы

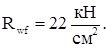

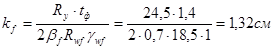

Для соединения элементов опорного и промежуточных узлов принимаем полуавтоматическую сварку сварочной проволокой СВ-08А диаметром d=2 мм, для укрупнительного узла – ручную сварку электродом Э42. Сталь опорного столика, фасонок, накладок и фланцев – С255, сталь уголков – С245. Расчёт сварных швов выполним в табличной форме (табл. 12.1)

Действующее в элементе усилие распределяется между швами по обушку и перу уголка обратно пропорционально их расстояниям до оси стержня:

Nоб

= αоб

N; Nп

= αп

N ,

где b – ширина полки уголка; zо

– расстояние от центра тяжести уголка до его обушка.

Для равнополочных уголков принимаем αоб

= 0,7 и αп

= 0,3

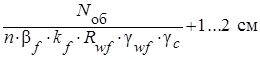

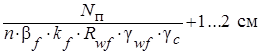

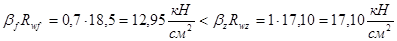

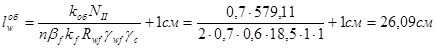

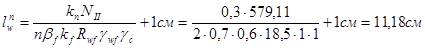

Длины сварных швов, прикрепляющих уголки к фасонкам, определяем по формулам (расчет по металлу шва):

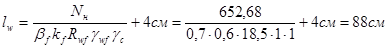

на обушке

lw

об

=  ; ;

на пере

lw

п

=  , ,

где n – количество уголков (швов); βf

– коэффициент проплавления по металлу шва /2, табл. 34/; kf

– катет сварного шва; Rwf

– расчетное сопротивление углового шва по металлу шва 2, табл. 56/; γwf

– коэффициент условий работы сварного шва 2, п.11.2*/; 1 … 2 см – дается на непровар.

Минимальное значение катета шва kf

min

принимается по /2, табл. 38/, максимальное значение катета шва по обушку уголка kf

max

= 1,2 · t , где t – наименьшая из толщин полки уголка или фасонки; по перу уголка kf

max

назначают не больше толщины фасонки и в соответствии со следующими требованиями:

kf

max

= t – 1 мм при t ≤ 6 мм,

kf

max

= t – 2 мм при t ≤ 7 - 16 мм,

kf

max

= t – 4 мм при t > 16 мм,

где t – толщина полки уголка.

Таблица 12.1 Результаты расчета сварных швов

| Узел |

Номер стержня |

Сечение |

Расчетное усилие

N, кН

|

Шов по обушку |

Шов по перу |

| Nоб

, кН |

kf

, мм |

lw

, см |

Nп

,

кН

|

kf

, мм |

lw

, см |

| 1 |

1 |

2∟90х9 |

450,15 |

315,11 |

7 |

15 |

135,04 |

6 |

8 |

| 18 |

2∟125х10 |

-652,92 |

-457,04 |

8 |

19 |

-195,88 |

6 |

11 |

| 2 |

1 |

2∟90х9 |

450,15 |

315,11 |

7 |

15 |

135,04 |

6 |

8 |

| 2 |

2∟125х9 |

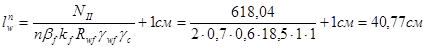

965,19 |

675,63 |

7 |

30 |

289,56 |

6 |

16 |

| 14 |

2∟70х6 |

-135,18 |

-94,63 |

6 |

6 |

-40,55 |

6 |

4 |

| 19 |

2∟70х8 |

466,37 |

326,46 |

6 |

18 |

139,91 |

6 |

8 |

| 20 |

2∟100х8 |

-279,82 |

-195,87 |

6 |

11 |

-83,94 |

6 |

6 |

| 3 |

2 |

2∟125х9 |

965,19 |

675,63 |

7 |

30 |

289,56 |

6 |

16 |

| 15 |

2∟70х6 |

-135,18 |

-94,63 |

6 |

6 |

-40,55 |

6 |

4 |

| 21 |

2∟70х8 |

172,77 |

120,94 |

6 |

8 |

51,83 |

6 |

4 |

| 6 |

5 |

2∟110х8 |

0 |

0 |

6 |

6 |

0 |

6 |

6 |

| 26 |

2∟70х6 |

0 |

0 |

6 |

0 |

6 |

| 7 |

5 |

2∟110х8 |

0 |

0 |

6 |

6 |

0 |

6 |

6 |

| 6 |

2∟125х14 |

-771,88 |

-540,32 |

8 |

22 |

-231,56 |

6 |

13 |

| 18 |

2∟125х10 |

-652,92 |

-457,04 |

8 |

19 |

-195,88 |

6 |

11 |

| 19 |

2∟70х8 |

466,37 |

326,46 |

6 |

18 |

139,91 |

6 |

8 |

| 8 |

6-7 |

2∟125х14 |

-771,88 |

-540,32 |

8 |

22 |

-231,56 |

6 |

13 |

| 14 |

2∟70х6 |

-135,18 |

-94,63 |

6 |

6 |

-40,55 |

6 |

4 |

| 9 |

7 |

2∟125х14 |

-771,88 |

-540,32 |

8 |

22 |

-231,56 |

6 |

13 |

| 8 |

2∟125х14 |

-1030,07 |

-721,05 |

8 |

28 |

-309,02 |

6 |

17 |

| 20 |

2∟100х8 |

-279,82 |

-195,87 |

6 |

11 |

-83,94 |

6 |

6 |

| 21 |

2∟70х8 |

172,77 |

120,94 |

6 |

8 |

51,83 |

6 |

4 |

10 10 |

8 |

2∟125х14 |

-1030,07 |

-721,05 |

8 |

22 |

-309,02 |

6 |

17 |

| 15 |

2∟70х6 |

-135,18 |

-94,63 |

6 |

6 |

-40,55 |

6 |

4 |

Рис. 12.1 Нумерация узлов и элементов для отправочного элемента

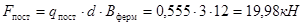

Расчет нижнего опорного узла

По требуемым длинам сварных швов (табл.12.1) для крепления уголков к фасонке определяем габариты фасонки.

Для крепления опорного столика к колонне используем полуавтоматическую сварку сварочной проволокой СВ-08А диаметром d=2 мм в среде углекислого газа. Толщину опорного столика принимаем tст

=40 мм.

По табл. 38* СНиП II-23-81* назначаем катет шва

По табл. 56 СНиП II-23-81*:

где  – нормативное сопротивление стали опорного столика по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 20 до 40 мм – нормативное сопротивление стали опорного столика по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 20 до 40 мм

По табл. 34* СНиП II-23-81*:

расчет ведем по металлу шва.

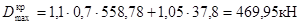

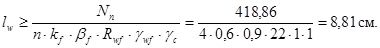

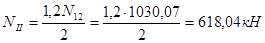

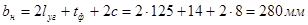

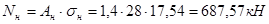

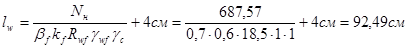

Требуемая высота опорного столика из условия прочности сварного шва на срез:

где  – опорная реакция фермы, принимаем равной нормальному усилию Nв сечении 1-1 колонны (табл. 6.2). – опорная реакция фермы, принимаем равной нормальному усилию Nв сечении 1-1 колонны (табл. 6.2).

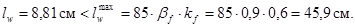

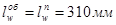

В соответствии с ГОСТ 82-70* назначаем:

Принимаем ширину опорного столика

Принимаем опорный фланец шириной  и толщиной и толщиной

Проверяем напряжение смятия торца фланца от опорной реакции:

прочность обеспечена;

здесь  – расчетное сопротивление стали фланца смятию, принимается равным расчетному сопротивлению стали фланца по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм – расчетное сопротивление стали фланца смятию, принимается равным расчетному сопротивлению стали фланца по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм

Выполним проверку сварного шва, прикрепляющего фасонку к опорному фланцу на срез от опорной реакции  . По принятым габаритам фасонки принимаем длину шва . По принятым габаритам фасонки принимаем длину шва

Используем полуавтоматическую сварку сварочной проволокой СВ-08А диаметром d=2 мм в среде углекислого газа.

По табл. 38* СНиП II-23-81* назначаем катет шва

По табл. 56 СНиП II-23-81*:

где  – нормативное сопротивление стали фасонки по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм – нормативное сопротивление стали фасонки по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм

По табл. 34* СНиП II-23-81*:

расчет ведем по металлу шва.

Напряжение в шве:

прочность шва обеспечена.

Проверяем опорное сечение фасонки на срез:

прочность обеспечена;

здесь

– расчетное сопротивление стали фасонки срезу, где по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм – расчетное сопротивление стали фасонки срезу, где по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм

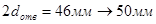

Для крепления опорного фланца к колонне принимаем 8 болтов нормальной точности М20 класса прочности 5.6, диаметр отверстий под болты dотв

=23 мм.

Расчет верхнего опорного узла

По требуемым длинам сварных швов (табл.12.1) для крепления уголков к фасонке определяем габариты фасонки.

Толщину и ширину фланца принимаем такими же, как в нижнем опорном узле.

Для крепления фланца к колонне принимаем 6 болтов нормальной точности М20 класса прочности 5.6, диаметр отверстий под болты dотв

=23 мм.

Рис. 12.2 Примыкание фермы к колонне

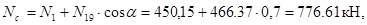

Определяем усилие, действующее в стыке:

. .

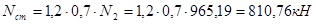

Ширина накладки

. .

Тогда толщина накладки

. .

Принимаем толщину накладки

(не меньше толщины фасонки). (не меньше толщины фасонки).

Максимальное сжимающее напряжение:

, ,

Прочность обеспечена.

Монтажный стык двух отправочных элементов фермы выполняется с помощью ручной сварки электродом Э50.

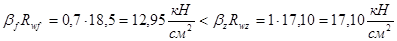

Так как

то расчет ведем по металлу шва.

Вертикальные накладки соединяем 4 болтами М20 класса прочности 5.6, диаметры отверстий  . Расстояния от центров отверстий до краев накладки вдоль усилия принимаем минимальными . Расстояния от центров отверстий до краев накладки вдоль усилия принимаем минимальными

( ), ),

расстояния между центрами болтов: вдоль усилия - минимальными

( ); );

поперек усилия – максимальными

( ). ).

Получаем накладку длиной  . .

Требуемый катет угловых швов для присоединения вертикальных накладок к фасонке:

. .

Принимаем катет шва  . .

Швы, прикрепляющие листовую накладку к поясам, рассчитываем на усилие в накладке:

. .

Требуемая длина швов прикрепления накладки к полкам поясных уголков:

. .

Принимаем два шва по  и два шва по и два шва по  . .

Определяем длину швов прикрепления уголка верхнего пояса к фасонке. Сварка полуавтоматическая в углекислом газе сварочной проволокой Св-08Г2С.

Так как

, ,

то расчет ведем по металлу шва.

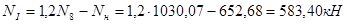

Расчетное усилие определяется как максимальное из двух усилий:

; ;

. .

Расчет ведем по  . .

. .

Принимаем  . .

Рис. 12.3 Монтажный узел верхнего пояса

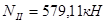

Расчёт нижнего монтажного узла

Определяем усилие, действующее в стыке:

. .

Ширина накладки  . .

Тогда толщина накладки  . .

Принимаем толщину накладки  . .

Проверяем прочность узла нижнего пояса фермы: нормальная сила в сечении 1-1:

. .

Максимальное растягивающее напряжение:

. .

Прочность обеспечена.

Монтажный стык двух отправочных элементов фермы выполняется с помощью ручной сварки электродом Э50, катет шва  . Вертикальные накладки принимаем аналогично верхнему монтажному узлу: соединяем 4 болтами М20 класса прочности 5.6, диаметры отверстий . Вертикальные накладки принимаем аналогично верхнему монтажному узлу: соединяем 4 болтами М20 класса прочности 5.6, диаметры отверстий  . Расстояния от центров отверстий до краев накладки вдоль усилия принимаем минимальными ( . Расстояния от центров отверстий до краев накладки вдоль усилия принимаем минимальными ( ), расстояния между центрами болтов: вдоль усилия - минимальными ( ), расстояния между центрами болтов: вдоль усилия - минимальными ( ); поперек усилия – максимальными ( ); поперек усилия – максимальными ( ). Принимаем накладку длиной ). Принимаем накладку длиной  . .

Швы, прикрепляющие листовую накладку к поясам, рассчитываем на усилие в накладке:

. .

Требуемая длина швов прикрепления накладки к полкам поясных уголков:

. .

Принимаем два шва по  и два шва по и два шва по  . .

Определяем длину швов прикрепления уголка нижнего пояса к фасонке. Сварка полуавтоматическая в углекислом газе сварочной проволокой Св-08Г2С.

Так как  , то расчет ведем по металлу шва. , то расчет ведем по металлу шва.

Расчетное усилие определяется как максимальное из двух усилий:

; ;

. .

Расчет ведем по  . .

Длина швов

; ;

. .

Принимаем  исходя из габаритов фасонки. исходя из габаритов фасонки.

Расчет узла с изменением сечения верхнего пояса (узел 7)

По требуемым длинам сварных швов (табл. 12.1) для крепления уголков к фасонке определяем габариты фасонки.

Размеры накладок принимаем конструктивно толщиной  и шириной b=130 мм. и шириной b=130 мм.

Швы крепления накладок к поясам принимаем:  с катетом шва с катетом шва  . .

Расчет узла с изменением сечения нижнего пояса (узел 2)

По требуемым длинам сварных швов (табл. 12.1) для крепления уголков к фасонке определяем габариты фасонки.

Усилие, действующее в стыке:

Требуемая площадь стыковых накладок:

где  – расчетное сопротивление стали накладок по пределу текучести, принимаемое по [1, табл. 51] для стали С255 при толщине листового проката свыше 10 до 20 мм. – расчетное сопротивление стали накладок по пределу текучести, принимаемое по [1, табл. 51] для стали С255 при толщине листового проката свыше 10 до 20 мм.

Ширину каждой накладки принимаем b=120 мм.

Требуемая толщина накладок:

Принимаем толщину накладок  . Определим геометрические характеристики ослабленного сечения . Определим геометрические характеристики ослабленного сечения

Положение центра тяжести:

где  - статический момент всего сечения относительно оси 0-0; - статический момент всего сечения относительно оси 0-0;

А - площадь всего сечения.

Момент инерции всего сечения:

Момент сопротивления нижней части сечения:

где а - расстояние от центра тяжести сечения до его крайней нижней точки.

Эксцентриситет приложения силы:

Проверим прочность ослабленного сечения:

прочность обеспечена.

Швы, прикрепляющие листовую накладку к поясу, рассчитаем на усилие в накладке:

Используем полуавтоматическую сварку сварочной проволокой

СВ-08Г2С диаметром d=2 мм в среде углекислого газа.

расчет ведем по металлу шва.

Требуемая длина шва крепления накладки к поясу:

Принимаем

Рис. 12.5 Узел с изменением сечения нижнего пояса фермы

Список литературы

1. СниП II-23-81*. Стальные конструкции / Госстрой России. – М.:ГУПЦПП, 2000. – 96 с.

2. Металлические конструкции. Общий курс: Учебник для вузов / под общ. ред. Е.И. Беленя. 6-е изд., перераб. и доп.– М.: Стройиздат, 1991.–431 с.

3. Статический расчет металлического каркаса одноэтажного производственного здания: учеб. пособие к курсовому и дипломному проектированию / И.И. Зуева, Б.И. Десятов. – Пермь: изд-во Перм. гос. техн. ун-та, 2008. – 136 с.:ил.

4. Проектирование и расчет стальных ступенчатых колонн: учеб. пособие / Л.П. Абашева, М.Н. Кочепанова. – Пермь: изд-во Перм. гос. техн. ун-та, 2007. – 76 с.

5. Проектирование и расчет стальных ферм покрытий из парных уголков: метод. Указания / Л.П. Абашева, И.И. Зуева; Перм. гос. техн. ун-т. Пермь, 2008. – 46 с.

|