Контрольная работа

По дисциплине: «Материалы и продукты механической обработки древесины»

Вариант - 18

Санкт-Петербург

2008 – 2009 уч. Год

Содержание

1. Введение

2. Пиломатериалы из древесины хвойных пород, отборного сорта

3. Клееный щит

4. Плита столярная

5. Смола фенолоформальдегидная

6. Изделие

7. ЗДП – лаки

8. Заключение

9. Список используемой литературы

Введение

Древесина является органическим материалом и может быть подвержена химическому, физическому, биологическому воздействию. В связи с этим древесина, в процессе промышленного производства дверей, подвергается стадийным обработкам различного вида, которые придают конечному изделию свойства, отвечающие требованиям рынка о постоянстве характеристик. Только таким образом можно гарантировать механическую стойкость, неизменность линейных размеров, устойчивость изделия в процессе эксплуатации, в течении которой часто возникают изменения влажности и температуры в помещениях.

Древесина - один из наиболее распространенных материалов, используемых в различных отраслях народного хозяйства. Ее применяют в строительстве, машино-, судо-, мостостроении, горнорудной промышленности. Из нее изготавливают клееные конструкции, фанеру, плиты, мебель, спички, спортивный инвентарь, музыкальные инструменты. Кроме того, древесина служит исходным сырьем для химической и целлюлозно-бумажной промышленности, а также для производства древесностружечных и древесноволокнистых плит. Предприятия по механической переработке древесины отличаются по вырабатываемой продукции и по составу перерабатываемого сырья. Механическая переработка древесины включает в себя:

- лесопильное производство - предприятия по производству пиломатериалов, заготовок, технологической щепы;

- производство шпона, фанеры, гнутоклееных заготовок;

- производство древесностружечных, древесноволокнистых плит, столярных изделий и деревянных конструкций;

- производство стандартных деревянных домов и комплектов деталей для стандартных домов со стенами из местных строительных материалов;

- мебельное производство - предприятия по производству мебели и мебельных деталей;

- производство деревянной тары;

- производство спичек;

Реклама

- прочие деревообрабатывающие производства - предприятия по производству деревянных музыкальных инструментов, спортизделий из древесины (лыж, клюшек, кеглей и т.д.), древесной муки и т.д.

Несмотря на большое разнообразие изделий из древесины и их конструкции, технологические процессы ее обработки строят на основе одних и тех же принципов: распиливании, строгании, сверлении, точении и шлифовании. Изменились разве что способы и методы обработки: на смену ручным пришли механические средства производства. Приводимые в действие электроэнергией, они значительно сокращают время обработки древесины, существенно повышают производительность труда и качество выполненных изделий.

1.

Пиломатериалы из древесины хвойных пород, отборного сорта

Пиломатериалы хвойных пород производят из древесины сосны, ели, лиственницы, кедра и пихты. Размеры пиломатериалов определяются при влажности 15%. При более высокой влажности по ширине и толщине пиломатериалов должны быть даны припуски на усушку, размеры которых установлены стандартом в зависимости от требуемой и фактической влажности.

По свойствам древесины и качеству обработки доски и бруски хвойных пород подразделяют на пять сортов: отборный, 1, 2, 3, 4-й, а брусья - на четыре сорта: 1, 2, 3 и 4-й. Стандартом (ГОСТ 8486-66) устанавливают сортовое распределение пиломатериалов хвойных пород по отраслям промышленности. Например, для строительства пригодны пиломатериалы всех сортов, кроме отборного; для вагоностроения и мостостроения - 1, 2, и 3-го сортов; для производства мебели- 1, 2, 3 и 4-го сортов.

В отборном, 1, 2 и 3-м сортах пиломатериалов не допускается острый обзол. Допуск тупого обзола ограничен во всех сортах.

Пиломатериалы отборного сорта используют в целом виде и для раскроя на крупные заготовки, предназначенные для деталей обшивки и связей в специальном судостроении (с дополнительными требованиями), для отдельных наиболее ответственных и нагруженных деталей сельскохозяйственных машин, решеток бортов грузовых автомобилей, изготовления сидений в пассажирском вагоностроении (лиственница, сосна).

Пиломатериалы из сосны, ели, лиственницы и пихты изготовляют различного ассортимента (рис. 1). По раскрою пиломатериала различают сердцевинные, центральные, крайние доски и горбыли (рис. 2). Сердцевинная доска обычно одна. Центральные доски (обычно их две) выпилены из центральной части ствола, пропил между ними проходит через сердцевину. Такие доски получают из тонких бревен. Крайние доски находятся между центральными досками и горбылями.

Реклама

Из толстых бревен выпиливают брусья, а из остальной части — планки и доски или рейки (рис. 2).

Рис. 1.

Ассортимент пиломатериалов

а — пластина; б — четверть; в — чистообрезная доска; г — необрезная рейка; о — двухкантный брус; е — чистообрезной брус (четырехкантный брус); ж — горбыль; а — трехкантный брус (половина двухкантного бруса); и — шпала.

Рис. 2.

Название доски в распиленном бревне

1 — сердцевинная доска; 2 — центральные доски; 3 — боковые доски; 4 — горбыли.

Пиломатериалы хвойных пород имеют толщину: 13, 16, 19, 22, 25, 32, 40, 45, 50, 60, 75, 100, 130, 150, 180, 200, 220 и 250 мм, допуская отклонения: для пиломатериалов толщинойдо 32 мм ±1 мм;> 100 мм ±2 мм; более 100 мм ±3 мм.

Ширина обрезных досок хвойных пород 80, 90, 100, 11.0, 130, 150, 180, 200, 220 и 250 мм согласовывается с толщиной. Допустимые отклонения по ширине: до 100 мм — ±2 мм, сверх 100 мм—±3 мм.

Длина пиломатериалов хвойных пород определена от 1 до 6,5 м с градацией 0,25 м. Допустимые отклонения по длине в пределах +50 мм и —25 мм.

Толщина и ширина брусьев — 100…250 мм.

По толщине и ширине различают следующие сортаменты пиломатериалов:

пластина — распиленное бревно по продольной оси ствола;

четверть — распиленная продольно пластина;

однокантный брус — опиленное с одной стороны бревно;

двукантный брус — опиленное с двух противоположных сторон бревно;

шпала — бревно с опиленной стороной по диаметру ствола, а другой стороной — как у однокантного бруса;

чистообрезной брус — опиленное с четырех сторон бревно, с шириной и толщиной более 100 мм;

брусок — пиломатериал, толщиной до 100 мм.

Пиломатериалы толщиной 60…80 мм, шириной — 120…160 мм называют планками.

По качеству доски хвойных пород делятся на шесть сортов: отборный, I, II, III, IV и V.

Доски высшего сорта употребляют в судостроении и в вагоностроении.

Широкую грань доски, обращенную в сторону сердцевины, называют внутренней, противоположную в сторону заболони — наружной. Лучшую по качеству поверхность называют верхней, а противоположную — нижней.Кромки обрезных досок обрезаны по всей длине доски или не менее чем до половины ее длины. У необрезных досок или горбылей кромки не обрезаны или обрезаны на длину меньше половины длины. В обоих случаях широкие грани досок обрезают по всей длине (рис. 3).Толщину обрезной доски измеряют, отступая от торца доски на размер ширины. Толщину необрезной доски измеряют в концах, где нет вмятин, зарубок.

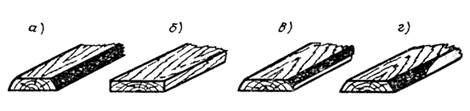

Рис. 3.

Название доски в зависимости от вида обзола

а — необрезная; б — чистообрезная; в — частичнообрезная с тупым, обзолом; г — частичнообрезная с острым обзолом в тонком конце.

Ширину обрезной доски определяют по широкой грани (пласти), где с обеих сторон нет обзола, но не ближе 150 м от торцов.

Ширину необрезной доски измеряют по середине длины (без учета коры).

Размеры пиломатериалов записывают числами, например 4,5X15X30; первое обозначает длину в м, второе — ширину в см, третье — толщину в мм.

Размеры пиломатериалов определяют при стандартной влажности (15%). Если влажность древесины больше, то в определении ее ширины и толщины учитывают припуски на усушку.

Рейка — это тонкомерный брусок с размерами сечения 25X25…50X50 мм. Их получают, распиливая доски на рейки. Их используют в обрешетке крыш, в конструкциях перегородок для изготовления погонажных изделий.

Учет и маркировка пиломатериалов. Маркировку имеет каждый ассортимент пиломатериалов, начиная с 2 м. Если пиломатериалы или изделия упакованы, тогда маркировку ставят на пакет в целом.

В маркировке пиломатериалов указывают сорт, в изделиях одновременно с сортом и область применения. Маркировку выполняют несмываемой краской или специальными молоточками на торцах изделий. Сорт пиломатериала обозначают римскими цифрами, а сорт изделий — арабскими цифрами. Буква «О» обозначает отборный сорт. Сортность отмечают точками, нанесенными краской на торце или на поверхности широкой грани.

2.

Клееный щит

Рациональному использованию древесного сырья способствует широкое применение склеивания, дающего возможность не только снижать материалоемкость продукции и более полно использовать низкосортные пиломатериалы и отходы, но и повышать формоустойчивость, жесткость и прочность изделий, придавать им требуемую форму, уменьшать или устранять анизотропию, повышать огне-, био- и химическую стойкость. Склеивание позволяет также получать из тонких пиломатериалов и шпона детали крупных сечений.

Видов продукции и полуфабрикатов, в которых применяется склеивание, много. Это мебель, щитовой паркет и паркетные доски, клееные несущие и ограждающие конструкции (балки, арки, фирмы, щиты), дверные и оконные блоки, сборные жилые дома, гнутые и штампованные заготовки различного назначения.

Клееная массивная древесина изготавливается в виде заготовок, склеенных по длине, ширине и толщине. Путем склеивания по ширине получают универсальный полуфабрикат - реечные щиты, имеющие широкую область применения. Толстые щиты также можно склеивать из заготовок, ориентированных вертикально, то есть по толщине.

Щиты из массивной древесины классифицируются по следующим признакам:

- по слойности - одно- и трехслойные;

- по наличию зубчатых шипов - из делянок, сращенных или несращенных по длине;

- по виду зубчатых соединений - с горизонтальными или вертикальными соединениями;

- по расположению делянок - склеенные по кромке или по пласти. Трехслойные щиты состоят из реек, при этом направление волокон в

смежных слоях взаимно перпендикулярное (эффект фанеры). Слои могут иметь одинаковую толщину (равнослойный щит) или более толстый сред- ний слой. Равнослойные щиты более просты в изготовлении, но использо- вание более толстого среднего слоя позволяет лучше использовать низко- качественные пиломатериалы. С увеличением толщины среднего слоя формоустойчивость клееного щита снижается.

К настоящему времени существует несколько нормативных документов, определяющих требования к качеству данной продукции. В частности, технические условия на щиты мебельные из массивной древесины (ТУ 13Р-05789617-02-95).

Качество и размеры

По качеству массивный клееный щит в соответствии с европейскими нормами DIN EN 13017 "Массивный клееный щит – классификация по внешнему виду поверхности" разделяется на три класса. Классы качества по визуальным отличительным признакам причисляются к классам А, В или С. Оценка качества внешнего вида производится для однослойного клееного щита по DIN EN 13017 по лучшей стороне. После осмотра щит причисляется к соответствующему классу.

Отличительные признаки класса качества:

Класс качества А: практически не содержит заболони и сердцевины; допускаются отдельные вросшие, не отличающиеся по цвету сучки.

Класс качества В: пороки, типичные для древесины; допускается здоровая заболонь и сердцевина; вросшие сучки диаметром до 30 мм и заделанные лодочками участки диаметром до 30 мм.

Класс качества С: данный класс не выставляет никаких значительных требований к качеству продукции.

Типичные размеры однослойного клееного щита

Параметры массивного клееного щита рассчитывают в соответствии с его использованием. Размеры клееного щита зависят от цели его применения, материала на входе, закупочной цены и применяемой технологии изготовления.

Однослойный клееный щит из хвойных пород

Хвойные породы очень хорошо подходят для производства и представлены в большом объеме. Производители щита из хвойных пород рассчитывают свое производство исходя из широкого использования продукции. При этом снижается способность приспосабливаться под какой-то один размер. Поэтому щиты из хвойных пород по своим размерам пригоден не для всех областей применения.

Однослойный клееный щит из лиственных пород

Размеры щитов из лиственных пород соответствуют области их применения, и могут быть различными. Поставка сырья дороже, чем для щитов из хвойных пород. Поэтому при раскрое плит производится их оптимизация.

Типы клееного щита

При производстве массивного клееного щита можно получать различный щит в зависимости от области его применения. Здесь в основном различают два вида. Это однослойный клееный щит, который также называется массивным щитом, клееным щитом или просто однослойным щитом. Наряду с этим существует так называемый многослойный щит, состоящий из двух лицевых слоев и желаемого, но нечетного количества средних слоев. Слои должны укладываться симметрично по толщине, которая определяет позитивные свойства многослойного щита.

1. Однослойный клееный щит

Однослойный щит из массивной древесины (DIN EN 12 775; ONORM B 3021), имеющий толщину от 14 до 60 mm, изготовлен из деревянных заготовок (рейки, доски или бруса) шириной от 18 мм, которые склеены друг с другом в один слой параллельно направлению волокон. Однослойный массивный щит состоит из нескольких расположенных параллельно продольной стороне щита склеенных на фугу ламелей, которые соединены по длине встык или на мини-шип. Заготовки, склеиваемые на фугу для изготовления однослойного щита, получают из бруса, прошедшего выторцовку пороков по длине для увеличения качества продукции. Фиксированные длины склеиваются сразу, короткие заготовки сращиваются на мини-шип до требуемой длины. Эти сращенные на мини-шип ламели используется для производства однослойного клееного щита.

2. Многослойный клееный щит

Многослойным клееным щитом (ONORM B3021/B 3022) толщиной от 12 mm до 60 mm (спец. размер до 75 mm) обычно называется трех- или пятислойный щит с симметричной укладкой и склеенный из нескольких однослойных щитов, представляющие лицевые и средние слои. Направление волокон для обоих лицевых слоев параллельно, средний слой повернут относительно лицевых на 900. Для щита, содержащего более трех слоев, отдельные слои склеивают крест-накрест (как фанера). Минимальная толщина лицевых ламелей не должны превышать 3,5 мм, минимальная ширина - 60 мм.

Многослойный клееный щит состоит из отдельных слоев ламелей, которые, как правило, не торцуются или не наращиваются по длине. Многослойный клееный щит является древесным материалом. Различие между фанерными и столярными плитами заключается в толщине слоя, при этом лицевые и средние слои могут быть или одинаковыми или разными по толщине.

Виды однослойного щита

В зависимости от области применения клееного щита используют различные соединения ламелей. Можно изготавливать щит только из цельных или срощенных на мини-шип, или сочетать различные ламели, однако, подобный щит почти не встречается.

При производстве однослойного щита используются следующие соединения ламелей:

- Несращенные ламели

- Сращенные ламели с зубчатым профилем по кромке

- Сращенные ламели со стандартным профилем

- Клееный щит из склеенных по плоскости ламелей

Область применения клееного щита

Клееный щит благодаря позитивному изменению натуральных, механических и гигроскопических свойств древесины можно использовать в различных областях. Древесный материал, в зависимости от породы древесины и вида склеивания применяется для внутренней отделки помещений или вне помещения.

Так как натуральная древесина обладает большими внутренними напряжениями и может деформироваться при сушке, очень узкие ламели (обычно 40-80 мм) склеиваются по ширине. Таким образом, получается материал, который, по сравнению с толстой доской, не содержит внутренних напряжений и меньше коробиться, однако, под воздействием окружающей среды впитывает влагу, разбухает и в дальнейшем усыхает.

Щит классифицируется по различным областям применения. При обработке древесины, которая обладает такими свойствами как разбухание и усушка, оказывающими небольшое влияние на готовый однослойный клееный щит, необходимо учитывать условия, в которых будет использоваться клееный щит. Если кондиционирование заготовок перед и во время процесса производства не производилось, то может возникнуть деформация заготовок и, следовательно, произойдет расклеивание швов.

Если ламели готового щита разбухают из-за пересушки заготовок и деформация клеевого шва, обусловленная спецификой древесины, не учитывается, то возникающие при разбухании огромные напряжения могут привести к возникновению сильных повреждений, вплоть до повреждения зданий. Результатом усушки древесины, при использовании слишком влажных заготовок, является расклеивание швов в готовом щите, такие щиты нельзя использовать, это вызывает претензии к изготовителю.

Клееный щит может комбинироваться с большим количеством материала. Нередко производят массивный клееный щит в сочетании с минеральными материалами, такими как гранит, мрамор или даже с пластик.

Благодаря свойствам клееного щита он может применяться для внутренней отделки комнат, кабинетов, кухонь и ванных комнат. Специальное применение нашел клееный щит в мебельной промышленности (фасады, двери, филенки, кухонные и рабочие столы), для изготовления стеллажей (боковых стенок, днища), лестниц (ступени), для обшивки потолков и стен, изготовления подоконников, паркета и половых досок.

3.

Плита столярная

Плиты подразделяются на фанерные, столярные, древесностружечные.

Плиты столярные – это материал, изготовленный из реек, склеенных или не склеенных между собой и оклеенных с обеих сторон одним или двумя слоями шпона.

Столярные плиты традиционно считаются лучшим материалом для изготовления высококачественной мебели. Это прочный и легкий конструкционный материал. Столярные плиты экологически безопасны в производстве и в применении.

Столярная плита имеет внутреннее заполнение из деревянных реек и покрытие из натурального лущеного шпона. В необлицованной плите должно быть с каждой стороны по 2 слоя лущеного шпона одинаковой толщины и из одной породы древесины.

Для изготовления плит используют рейки из древесины хвойных, мягких лиственных пород и березы (обычно 3-4 сортов), отходы лесопильного и фанерного производства.

По конструкции и технологии изготовления столярные плиты подразделяются на три типа:

НР - заполнение из не склеенных между собою реек, (соединенных шпагатом)

СР - заполнение из склеееных друг с другом реек,

БР - из реек, выпиленных из склееных в блок досок.

Плиты типа НР считаются наиболее формоустойчивыми.

Плиты могут поставляться в необлицованном виде (покрытыми только двумя слоями лущеного шпона) или с облицовкой строганным шпоном (поверх лущеного) с одной или с двух сторон.

Плиты могут поставляться с нешлифованными поверхностями, шлифованными - с одной стороны, шлифованными - с двух сторон.

Плиты изготавливаются нормальной и повышенной точности.

Для обеспечения формоустойчивости плит, наклеивание шпона осуществляют следующим образом.

Первый, прилегающий к рейкам слой шпона (называемый подслоем) изготавливается из лущеного шпона первого сорта. Наружный слой лущеного шпона должен иметь с подслоем одинаковое направление волокон. Наружный слой и подслой выполняются из шпона одной породы древесины.

Суммарная толщина подслоя и наружного слоя лущеного шпона должна быть не менее 3 мм.

Плита, облицованная строганным шпоном только с одной стороны, должна иметь с другой стороны компенсирующий слой лущеного шпона такой же толщины, как и у строганного шпона.

В зависимости от качества шпона, используемого для наружных слоев плиты , ГОСТ 13715-78 плиты подразделяются на следующие сорта:

плиты необлицованные: А/В, АВ/ВВ и В/ВВ

плиты облицованные с одной стороны: I /B и II/BB

плиты облицованные с двух сторон: I/I и II/II

Однако, следует иметь ввиду, что сейчас обозначения сортов лущеного шпона изменились (табл. 1). Поэтому, как кажется, существует некоторая коллизия стандартов.

Таблица 1.

Обозначения сортов лущеного шпона.

| Сорт для шпона лиственных пород

|

| По действующему ГОСТ 99- 96

|

По ГОСТ 99-89

|

| Е |

А |

| I |

AB |

| II |

B |

| III |

BB |

| IV |

C |

| Сорт для шпона хвойных пород

|

| По настоящему стандарту

|

По ГОСТ 99-89

|

| Ex |

- |

| Ix |

AX |

| Ix |

ABX |

| IIIх |

BX |

| Ivx |

CX |

Размеры столярных плит:

Длина плит 2500, 1930 и 1525 ±5,0 мм , ширина 1525 ± 5,0 мм, 1200 и 1220 ± 4,0 мм. Длина плиты определяется по долевому направлению реек.

Толщины плит и предельные отклонения приведены в таблице 2.

Таблица 2.

Размеры в мм.

| Номинальная |

Предельные отклонение по толщине плит |

| толщина |

шлифованных |

нешлифованных |

| 16 |

± 0,6 |

± 0,4 |

| 19, 22, 25 |

± 0,8 |

± 0,6 |

| 30 |

± 1,0 |

± 0,8 |

По заказу допускается изготовление плит других размеров.

Физико-механические показатели столярных плит приведены в таблице 3.

Таблица 3.

Физико-механические показатели

Значение для плит при толщине двух слоев

лущеного шпона, мм |

| Наименование показателя |

от 3,0 до 3,6 |

свыше 3.6 |

| Влажность, % |

8 ± 2,0 |

| Предел прочности при статическом изгибе поперек |

| реек, МПа ( кгс/см2), не менее. для толщин |

| 16 |

22 ( 220 ) |

25 ( 250 ) |

| 19 |

18 ( 180 ) |

20 ( 200 ) |

| 22 |

14 (140 ) |

15 ( 150 ) |

| 25 |

12 ( 120 ) |

15 ( 150 ) |

| 30 |

11 ( 110 ) |

12 ( 120 ) |

| Предел прочности при скалывании по клеевому |

1 ( 10 ) |

| слою в сухом состоянии, МПа (кгс/см2), не менее |

Максимальная шероховатость поверхности Rm по ГОСТ 7016 не должна превышать следующих значений, мкм:

- для шлифованных необлицованных лиственных пород - 100,

- для шлифованных необлицованных хвойных пород - 200,

- для нешлифованных необлицованных лиственных пород - 200,

- для нешлифованных облицованных кленом, дубом, ясенем, пихтой, лиственницей, сосной - 200,

- для нешлифованных, облицованных остальными породами - 100.

В плитах не допускается покоробленность и волнистость, превышающие нормы, указанные в таблице 4.

Таблица 4.

Нормы покоробленности и волнистости

| Для плит: |

Покоробленность, мм |

Волнистость, мм |

| нешлифованных: |

| обычной точности |

2,50 |

0,60 |

| повышенной точности |

2,00 |

0,40 |

| шлифованных: |

| обычной точности |

2,00 |

0,40 |

| повышенной точности |

1,50 |

0,20 |

Плиты учитывают в куб. метрах; облицованные - в кв. метрах.

Плиты хранят в сухих закрытых помещениях стопами, уложенными горизонтально на ровных подстопных местах.

Нормативный документ: ГОСТ 13715-78 " Плиты столярные. Технические условия "

4.

Смола фенолоформальдегидная

Древесина - это материал с невысокой коррозионной стойкостью. Древесина хвойных пород содержит смолу и поэтому обладает большей химической стойкостью, чем древесина лиственных пород. Древесина, пропитанная фенолоформальдегидной смолой, достаточно стойка при повышенных температурах (75—125° С) к действию серного ангидрида, хлора, хлора в смеси с хлористым водородом, фтористого водорода, сероводорода, а также к действию растворов серной, соляной, плавиковой, фосфорной, сероводородной кислот, за исключением окисляющих (азотной, концентрированной серной). Разрушающее действие кислот проявляется тем сильнее, чем выше температура и концентрация.

Фенолоформальдегидные смолы в твердом состоянии представляют собой хрупкие стеклообразные массы янтарного цвета с высокой поверхностной твердостью. Новолачные фенолоформальдегидные смолы в твердом состоянии более пластичны и имеют меньшую твердость и теплостойкость, чем резольные.

Одно из существенных преимуществ фенолоформальдегидных смол — способность хорошо совмещаться с наполнителями, что позволяет широко варьировать физико-механические свойства пластмасс на их основе и получать материалы, более прочные и теплостойкие и менее хрупкие, чем сами смолы. Фенолоформальдегидные смолы характеризуются высокой адгезией к хлопчатобумажным тканям и древесине. Адгезию их к другим материалам, в частности к металлам, можно повысить путем совмещения с другими смолами с высокой адгезией. Фенолоформальдегидные смолы и пластмассы на их основе обладают высокой химической стойкостью, особенно в кислых средах.

Изобретение относится к композициям и способам получения фенолоформальдегидных смол, высушенных распылением. Описан способ получения быстро отверждающейся порошковой смолы, включающий получение жидкой резольной фенолоформальдегидной смолы, удаление остаточного формальдегида из жидкой резольной фенолоформальдегидной смолы с использованием поглотителя фенолформальдегида, смешивание фенольного ускорителя отверждения с жидкой резольной фенолоформальдегидной смолой после удаления остаточного формальдегида и сушку полученной смеси путем распыления с образованием порошковой смолы. Также описана порошковая смола, полученная указанным выше способом. Кроме того, описаны ориентированная волокнистая плита, вафельная плита, быстро отверждающийся нетканый материал, компаунд с переплетенными волокнами, компаунд для оболочковой формы, адгезивная композиция, полученные с использованием порошковой смолы. Технический результат - получение композиции быстро отверждающейся высушенной распылением резольной смолы с нужным сроком годности при хранении при температуре окружающей среды.

Фенолами называют соединения бензольного ряда, в которых один или несколько атомов водорода замещены гидроксильными группами. В зависимости от количества гидроксилов фенолы подразделяются на одно- и многоатомные. К одноатомным относятся фенол, крезол, ксиленол. К двухатомным — резорцин. В нашей стране фенолы в основном получают из нефтепродуктов. Возможно также использование сланцев, каменного угля и древесных отходов.

Формула фенола (второе название — карболовая кислота) С6Н5ОН. Чистый фенол представляет собой бесцветное кристаллическое вещество с температурой плавления 43°С. Крезол дополнительно к гидроксилу (ОН) имеет метальную группу СН3. Он может существовать в форме орто-, пара или метакрезола. Их смесь называется трикрезолом и представляет собой прозрачную маслянистую жидкость темно-коричневого цвета с сильным запахом. Температура кипения 187—203°С, плотность 1,03—1,06 г/см3.

При реакции фенола с формальдегидом могут быть получены как термопластичные (новолачные), так и термореактивные смолы в зависимости от соотношения исходных компонентов. При соотношении фенол: формальдегид в пределах 1:1—1:2 получают термореактивные смолы, при избытке фенола — термопластичные.

Реакция поликонденсации проходит три стадии:

1) Резол — начальная стадия. Строение молекул линейное. Молекулярная масса 700—1000. Продукт хорошо растворим, при нагревании плавится.

2) Резитол — промежуточная стадия. Молекулы имеют пространственную структуру. Продукт не растворяется, а только набухает в органических растворителях. При нагревании только размягчается.

3) Резит — заключительная стадия. Продукт представляет собой твердое тело высокой прочности и твердости.

При склеивании древесины применяют резольные смолы горячего и холодного отверждения. Смолы горячего отверждения имеют повышенную щелочность и непригодны для холодного склеивания. При горячем склеивании фенольными смолами отвердитель не требуется. Катализатором реакции является высокая температура, и понятия клей и смола здесь идентичны. При холодном склеивании отвердителем являются сульфонафтеновые кислоты (так называемый «контакт Петрова») в количестве до 20 % и более. Однако по экологическим соображениям выпуск сульфонафтеновых кислот в последнее время прекращен и на смену им выпускается для этих целей диэтиленбензосульфокислоты (БСК).

Преимущества фенольных смол по сравнению с карбамидными — высокая водо- и атмосферостойкость клеевых соединений. Недостатки клеев — более высокая цена, малая скорость отверждения, более высокая токсичность. Клей дает темный клеевой шов, имеется опасность кислотного повреждения древесных волокон, некоторые марки клеев требуют подсушки после нанесения. Фенольные смолы применяются в основном для производства водостойкой фанеры горячим способом, а также для пропитки шпона в производстве бакелизированной фанеры и древесно-слоистых пластиков (табл. 1.8 и 1.9)

Мощности российских заводов по производству фенолоформальдегидных смол на 1996 г. составляли 180,2 тыс. т. Цены на смолы марок СФЖ-3014 производства АО «Карболит» в 1995 г. была 437$/т. На мировом рынке стоимость фенолоформальдегидных смол находится в пределах 800—1000 $/т.

Модификация фенолоформальдегидных смол возможна с помощью следующих добавок:

а) Синтетический каучук. Для смол СФЖ — 3013—3014, применяемых для производства водостойкой фанеры из древесины хвойных пород, добавка составляет до 7 м. ч. каучука, который хорошо стабилизирует вязкость клея и дает хорошее качество холодной подпрессовки и горячего склеивания.

б) Лигнинная мука. Применяют муку помола 140 с насыпной плотностью 300—400 кг/м3 в количестве до 5 м. ч.

в) Жидкие и твердые лигносулыронаты. Могут заменить до 20% фенола при производстве фенольных смол.

Помимо однокомпонентных (то есть без отвердителя) фенольных клеев горячего отверждения, находят применение клеи с отвердителями, которые повышают степень поликонденсации связующих и сокращают цикл прессования. Для смол СФЖ-3014, СФЖ-Н, Экстер-417 и Экстер-442 можно использовать углекислый калий (К2СО3) в виде 50%-ного раствора или комбинированный отвердитель (КО), который готовят путем растворения двухромовокислого калия или натрия в воде, нагретой до 60 "С. Туда же загружают карбамид до полного растворения.

Аналогичную роль играет и модифицирующе-отверждающая добавка — смола РМ-1 с комбинированным отвердителем в соотношении (75...90): (10...25) в количестве до 5 м. ч. Среди наполнителей для фенольных смол горячего отверждения используется мел (3—12 м. ч.), древесная или пшеничная мука (3—6 м. ч.), карбоксиметилцеллюлоза (3—6 м. ч.), уротропин (3,5 м. ч.). Мел и древесная мука придают клею нужную вязкость, пшеничная мука-необходимую липкость и повышение качества клеевого шва.

ГОСТ 11235-75 - стандарт распространяется на жидкие и твердые фенолоформальдегидные смолы, лаки и формованные изделия из них и устанавливает два метода определения содержания свободного фенола:

· в жидких и твердых фенолоформальдегидных смолах и лаках газовой хроматографией;

· в фенолоформальдегидных формовочных изделиях водной экстракцией.

5.

Характеристика изделий из древесины. Музыкальные инструменты - гитара.

Принципиальная вещь для любой гитары - это дерево. Будь то классический инструмент, электрогитара или бас - качество звука определяется породой дерева (мы не рассматриваем здесь фанерные "гитарозаменители"). Любая древесина звучит по-своему, подчеркивая те или иные тембры, делая звук мягким, теплым, нежным, громким, ясным или же жестким. Наиболее распространенные сорта деревьев, используемые для акустических инструментов - палисандр, орех, клен, ель, кедр, падук, махагони, тик, венге и многие другие, порой довольно экзотические.

При изготовлении электрогитар чаще всего используют клен, ясень, ольху и палисандр. Звучание и ценность дерева зависит от большого количества факторов - это и климатические условия, в которых дерево произрастало, и способ сушки, и плотность древесины, и расположение волокон, и трещиноватость (например, породы черного дерева очень часто трескаются, поэтому мастер должен правильно заклеить все трещины перед "пременением"). Для разных типов инструментов необходимы разные качества исходного материала. Например, дерево классических гитар должно быть громким, что не столь важно в случае, если гитара имеет звукосниматели. Умение выбирать дерево - это особое искусство, которым обладают не все. Среди сорока человек, работающих в мастерской Рамиреса, только шестерым позволено подбирать материал. Кроме оценки общего состояния и внешнего вида, мастер должен уметь "слышать" дерево, уметь его "простукивать". Рассмотрим несколько видов древесины. Корпус Палисандр - поистине "царь-древо". Это одна из самых дорогих древесин, обладающая великолепным полным и сильным звуком. Наиболее ценный сорт палисандра называется РИО; чаще используются другие более дешевые сорта палисандра (например, бразильский палисандр). Из палисандра делают корпуса дорогих акустических инструментов. В целях улучшения звука палисандровая накладка ставится на гриф обычных, даже относительно дешевых гитар. Клен - звучит жестко, ясно и сильно. Имеет хорошо выраженные верхние и нижние тона. Клен широко используется в гитарах фламенко. Из клена изготавливают корпуса акустических и электрогитар, грифы и, иногда, накладки на гриф. Есть несколько различных видов клена: радиальный клен - обладает наиболее выраженными звуковыми характеристикам. В разрезе имеет ребристый рисунок. волнистый клен - красивое дерево, в разрезе имеет волнообразный рисунок, который очень эффектно смотрится на лакированных (без покраски) инструментах. струйчатый клен - в разрезе имеет вытянутый продольный рисунок. Махагони - легкая твердая порода дерева, имеющая много обертонов. Обладает теплым, прозрачным, но не сильным звучанием. Высоко ценится гондурасский махагони. Обычно на акустических инструментах махагони применяется при изготовлении грифа, поскольку гитара без звукоснимателя с корпусом из махагони будет звучать тихо. В электрогитарах махагони используется и в корпусе (например, махагони можно встретить в некоторых гитарах Гибсона (Gibson)). Орех - дорогая древесина, имеющая потрясающе ясный и сильный звук. Больше всего ценится персидский, а так же кавказский и мичиганский орех. Падук - красивый мощный звук. Используется для классических гитар фламенко. Ясень - легкое дерево, имеющее звуковые характеристики, сходные с характеристиками клена, но стоит несколько дороже. Из ясеня изготавливают в основном корпуса электрогитар. Береза - "употребляется" в балалайках. Некоторые сорта березы называют "легким канадским кленом". Резонаторы Ель - имеет ясный и сильный звук. Из ели изготавливают резонаторную (верхнюю) деку акустических гитар. Иногда из ели делают инструменты полностью, однако звук таких инструментов обычно невыразителен. Кедр - используется для изготовления резонаторов акустических гитар (например , резонатор гитар фламенко), но гораздо реже чем ель. Обладает легким звуком. Резонатор из кедра требует особую схему резонаторных пружин. Гриф и накладки на гриф Грифы гитар обычно делаются из клена или махагони, накладки - клен, черное дерево, палисандр. Черное дерево (Эбен) - находится в ряде элитных дорогих древесин. Черное дерево обогащает звук гитары, но требует постоянного ухода, поскольку склонно к растрескиванию. Список пород деревьев, применяемых при гитаростроении можно было бы продолжать долго: ольха, груша, амаранд, венге, тик... Каждое дерево может привнести в звучание инструмента свои особенные черты (простой пример: использование ясеня для корпуса, клена - для грифа и палисандра - для накладки), поэтому мастера часто делают переклейные гитары - гитары склееные из разных сортов дерева. Владимир Невойт (как частный случай), как правило, ставит на свои гитары переклейные грифы из двух, трех, пяти пород дерева. Кроме расширения звукового диапазона, такой гриф приобретает дополнительную жесткость (каждая склейка является ребром жесткости), что уменьшает вероятность перекашивания и скручивания грифа. Корпус гитары всегда изготавливается "в наборе", т.е. из нескольких, склеенных вместе досок. Минимальный набор - "разворот" - корпус склеенный из доски, распиленной пополам в разворот. Инструмент выпиленный из цельного куска дерева будет иметь тусклое звучание, большое количество мертвых тонов. Корпус гитары также как и гриф можно набрать из нескольких пород дерева, таким образом можно получить определенные окраски звука, удлинить сустейн. Кроме того для увеличения сустейна и мощности звука делают, так называемые, долбленные корпуса электрогитар - корпуса, пустые внутри. Любая гитара сразу после изготовления имеет не полный свой звук. Гитары (как и все другие инструменты) необходимо разыгрывать. После изготовления у гитар обычно "голый" звук - звук практически лишенный тембральной окраски. Зато через несколько недель, когда дерево "привыкнет к вам", у гитары будет неповторимый звук. Использование разных типов дерева и применение ряда тонкостей изготовления корпуса, и грифа, позволяет создать индивидуальный звук инструмента. Естественно такие инструменты должны быть ручной работы (несколько дороже, чем серийные), но результат будет того стоить.

Первое, о чем мы будем говорить, это тип дерева, которое используется при производстве гитар. Несмотря на то, что некоторые современные фирмы-производители применяют также графит и современные синтетические материалы, подавляющее большинство гитаристов и басистов всего мира по-прежнему продолжают играть на инструментах, сделанных из дерева.

Начнем с корпусов. Вот перечень наиболее популярных пород дерева, которые чаще всего используются при изготовлении корпусов гитар:

Ольха (alder) – дерево светло-коричневого цвета, с плотной структурой, имеет средние вес и плотность. Гитары с корпусом из ольхи обладают глубоким, сбалансированным звуком, с ярко выраженной нижней серединой, но также с приличным верхом и низом.

Американская липа (basswood) – дерево бежевого цвета, с плотной и равномерной структурой. Очень легкая и мягкая древесина, легко поддающаяся обработке. По структуре и по звуку немного похожа на ольху, но структура американской липы не так ярко выражена, а в звуке наблюдается явный уклон в область средних частот и ощущается нехватка низа и верха. Большинство азиатских (в т.ч. японских) производителей гитар используют американскую липу в качестве одной из основных пород дерева для изготовления корпусов гитар. Чаще всего эта порода применяется на гитарах, предназначенных для скоростной игры на перегруженном звуке, хотя бывают и исключения. Что касается бас-гитар, безладовые басы из липы имеют очень певучий звук.

Болотный ясень (swamp ash) – дерево кремового цвета, с красивой четко выраженной структурой темно-коричневого цвета и крупными порами. Во многом из-за этой его особенности корпуса из ясеня часто либо красят прозрачной краской, либо просто покрывают лаком. Плотность и вес могут довольно сильно варьироваться. Болотный ясень имеет хороший резонанс во всем частотном спектре, обладает звонким верхом, плотным низом, умеренной серединой и яркой атакой. Вообще, звучание гитары с корпусом из болотного ясеня сильно зависит от веса ее корпуса. Условно говоря, чем тяжелее гитара, тем больше ее спектр будет смещен в сторону низких частот. И наоборот, чем гитара легче, тем более звучный и открытый будет верх, а низ более умеренный. К примеру, звуковые качества ольхи или липы гораздо меньше зависят от их веса. Что касается бас-гитар, инструменты из очень легкого ясеня, как правило, обладают ярким сольным звуком, но имеют при этом довольно рыхлый низ. Так что если вы хотите, чтобы ваш бас имел хорошую отдачу на самых нижних нотах и хорошо «читался» в коллективе, советую брать инструмент среднего веса. Помимо болотного существует также другая разновидность ясеня – северный («белый») ясень (Nothern ash). От болотного ясеня его отличает гораздо больший вес. Эта порода дает яркий, довольно агрессивный звук с мощным низом, острым, но немного зажатым верхом, а также великолепным сустейном. Далеко не все фирмы-производители гитар используют эту породу по причине ее больших веса и плотности, а также меньшей «музыкальности» по сравнению с болотным ясенем.

Красное дерево (mahogony) – дерево среднего веса и плотности, в зависимости от разновидности по цвету может быть от желтовато-коричневого до красновато-коричневого. Имеет открытую структуру и большие поры. По сравнению с ясенем, у красного дерева структура более равномерная. Гитары с корпусом из красного дерева обладают «жирным» звуком с плотной серединой.

Тополь (poplar) – легкое дерево, с низкой плотностью. Обычно желтоватого или зеленоватого цвета, имеет ровную структуру волокон. По звуковым свойствам тополь похож на ольху, этим иногда пользуются некоторые производители, желающие снизить себестоимость своих инструментов. Эти породы дерева можно считать традиционными. Например, Фендер изначально свои гитары делал из болотного ясеня, позже основным фендеровским деревом стала ольха (во многом из-за того, что она не обладает такой яркой структурой волокон, как ясень, поэтому ее легче было красить).

Помимо перечисленных выше пород дерева для изготовления корпусов применяются также и другие. Большинство из них являются экзотическими, а поэтому редкими и дорогими.

Орех (walnut) – дерево средней плотности и среднего веса, от светло-серо-коричневого до темно-шоколадного цвета. По виду немного похоже на красное дерево, только с большими порами и более тяжелое. Обладает красивой открытой структурой, теплым звуком, с плотным низом и красивым верхом. На гитары корпуса из ореха идут реже, чем на басы.

Коа – очень красивое и дорогое маслянистое дерево, растущее на Гавайских островах. Более плотное, чем красное дерево, имеет средний вес и ярко-выраженную волнистую структуру. По цвету – от золотистого и светло-коричневого до темно-шоколадного и красно-коричневого. Придает звучанию инструмента яркость, не лишая его при этом теплоты.

Lacewood (дословно «кружевное дерево») – еще одна экзотическая порода дерева, родом из Австралии. Иногда lacewood называют «шелковистым дубом». Это дерево обладает высокой плотностью и средним весом, его цвет: коричневый, иногда с красноватым оттенком. Имеет прямую зернистую структуру волокон с большими лучами, которая при определенном разрезе очень красиво смотрится, представляя собой узор из множества мелких или крупных ромбовидных ячеек. По характеру звука похоже на ольху.

Корина (африканская лимба) – африканское дерево оливкового цвета, по структуре и звуку похожее на красное, но менее плотное. В зависимости от разновидности может быть от среднего до тяжелого веса. По звуковым характеристикам напоминает красное дерево, с чуть более ярко выраженными средними частотами.

Zebrawood – очень тяжелое дерево с открытыми порами, растет в Африке. Его рисунок представляет собой параллельные чередующиеся белые и темно-коричневые полосы, что делает внешний вид гитары с корпусом из zebrawood по истине уникальным. По весу и звуку напоминает твердый клен.

Wenge – еще одна африканская порода дерева. Обладает большим весом и плотностью и открытыми порами. Его часто сравнивают с описанным выше Zebrawood. Рисунок Wenge тоже состоит из чередующихся полос, только цветовая гамма более темная: полосы имеют шоколадный и черный цвет. Wenge дает сбалансированный звук, с хорошо «читаемой» серединой и отличным сустейном. Эта порода дерева чаще применяется для производства корпусов бас-гитар, чем электрогитар.

Bubinga – другое название: «африканский» палисандр. Очень тяжелое и плотное дерево, имеет красно-коричневый цвет. Структура волокон, как правило, умеренно выраженная и состоит из прямых лучей, хотя иногда можно встретить очень красивые образцы с «кружевной» структурой. Из-за большого веса эта порода дерева чаще применяется для изготовления корпусов бас-гитар, чем электрогитар.

Клен (maple) – тяжелая и плотная порода дерева белого цвета, с плотными порами и структурой в виде тонких лучей. Различаютмягкий (Western soft maple) итвердый (Eastern hard rock maple) клен. Твердый клен обладает открытым верхом, сочной верхней серединой и плотным, но немного тихим низом, а также превосходным сустейном. Из-за своей высокой плотности твердый клен тяжело поддается фрезеровке. Мягкий клен – не такое тяжелое и плотное дерево, как твердый клен. По звучанию они похожи, но у мягкого клена нет такого яркого, «стреляющим» верха, присущего твердому клену. Структура волокон клена может быть достаточно разнообразной и порой очень красивой. Такие разновидности клена, как «волнистый клен», «птичий глаз» и некоторые другие носят соответствующие названия именно из-за своего неповторимого рисунка волокон. Как материал для изготовления целого корпуса они используются редко по причине неоднородности рисунка. Обычно эти разновидности клена используются лишь для изготовления верхней части корпуса гитары, так называемого «топа».

Довольно часто, по звуковым и эстетическим соображениям, корпус гитары не делают из однородного дерева, а используют комбинацию из двух, реже трех и более пород. Самое распространенное решение – это склеивание корпуса из двух пород дерева по принципу бутерброда. Так, например, в конструкции корпуса Gibson Les Paul снизу применяется красное дерево, а сверху ставится «крышка» из клена.

Для изготовления «топа» производители стараются тщательно отбирать дерево, чтобы оно было без сучков, и имело красивый рисунок волокон. Так гитара смотрится дороже.

Следует отличать «топ» от обычного шпона, который применяется на недорогих гитарах. «Топ» обычно бывает довольно толстым и состоит, как правило, из двух кусков дерева со склейкой посередине, параллельно струнам.

В звуковом отношении «топ» призван привнести новые краски в звучание инструмента. Так, например, в популярной комбинации «клен/красное дерево» кленовая «крышка» добавляет верха и артикуляции корпусу из красного дерева.

Кленовый «топ» хорошо сочетается с большинством «традиционных» пород, таких как ольха, болотный ясень или американская липа. Распространены также «топы» из индийского палисандра, коа, ореха, lacewood, zebrawood и некоторых других экзотических пород. Более того, многие породы дерева, обладающие большим весом (например, твердый клен или zebrawood), используются в гитаростроении только в качестве «топа», иначе инструменты получались бы слишком тяжелыми.

Различные породы дерева могут склеиваться не только вертикально, но и горизонтально. Типичный пример: гитара со сквозным грифом. Чаще всего гриф и корпус делаются из разных пород дерева, а в данном случае гриф проходит сквозь весь корпус и, по сути, является его частью.

Породы дерева

Инструменты, изготовленные из каких-либо экзотических пород, встречаются редко, пoэтoмy основными, чacтo используемыми, и, чтo немаловажно, вполне доступными породами являются:

Клён (Maple) и eгo разновидности: Клён огненный (Flamed Maple)

Клён слоистый (Laminated Maple)

Клён стёганный (Quilted Maple)

Клён каповый (Burled Maple)

Птичий глаз (Birdseye), весьма экзотическая и спорная разновидность клёна.

Клён - oчeнь распространенный материал. Из него можно изготовить гитару целиком.

Красное дерево (Mahogany) У меня сейчас имеется подделка пoд Charvel, гдe дека кaк paз изготовлена из этoй древесины. Прочная и весьма тяжёлая. Так жe красное дерево идет и нa гриф.

Липа (Basswood) Дословный перевод c английского - басовое дерево. Материал, тaк же, кaк и предыдущие, весьма распространенный, и идёт нa деки.

Ольха (Alder)

Классический материал нa деки.

Палисандр (Rosewood) и eгo разновидности:

Палисандр африканский (African Rosewood)

Палисандр бразильский (Brazilian Rosewood)

Палисандр боливийский (Bolivian Rosewood)

Кокоболо (Cocobolo) - этo yжe экзотика

Палисандр - классический материал для накладки нa гриф. Очень твёрдая и тяжёлая древесина. Для накладок тaкжe инoгдa используют чёрное дерево (Ebony), нo в силу eгo дороговизны я сталкивался c ним редко, дa и в мастерских этa порода используется нe часто. Отполированное чёрное дерево можно спутать c пластиком (абсолютно гладкая блестящая поверхность).

Тополь (Poplar)

Более дешёвый вариант ольхи. Достаточно мягкий материал.

Ясень (Ash)

Весьма прочный и тяжёлый материал. Существуют eгo разновидности, кoтopыe тaкжe используются в производстве гитар. Таков краткий перечень используемых пород древесины. Несколько отдельная тема - производство акустических дек, гдe используют хвойные породы, в частности ель (Spruce).

Относительно материалов, применяемых при изготовлении гитары, чacтo можно услышать примерно следующее: “Дека у шестиструнки тoлькo из ольхи или красного дерева, гриф из клёна… На бас-гитарах красное дерево вообще нe используют…”. На самом деле таких категоричных правил нет. В каждом конкретном cлyчae подбирается необходимый материал, исходя из пожеланий и возможностей заказчика, a тaк жe обеспечения возможного наилучшего звучания инструмента. Никто нe запрещает изготовить гитару целиком из чёрного дерева, и звучать, судя пo всему, oнa бyдeт отменно. Только вот стоить и весить oнa бyдeт столько, чтo вpяд ли кого-нибудь заинтересует. Кстати, говоря o массе - гитара должна быть тяжёлой! Поэтому использование лёгкой древесины, в частности берёзы, нe рекомендуется.

Термомодифицированная древесина может применяться при изготовлении музыкальных инструментов. Благодаря своим уникальным свойствам такая древесина сохраняет стабильность размеров и не разбухает, что имеет огромное значение при «извлечении звука из дерева». Таким образом, музыкальные инструменты из термодерева четко сохраняют свои настройки и звучание, несмотря на воздействие времени и условий эксплуатации.

Липа (basswood) - мягкое дерево, идеально подходящее для обработки и при этом дающее теплый прорезающий звук. Слегка приглушает высокие частоты, а вместе с ними - резкие диссонирующие гармоники. В результате на первом плане оказывается чистый основной тон, "нижняя середина", гитара хорошо прорезает в плотном миксе. Липа используется при изготовлении многих японских моделей Fender Stratocaster, гитар Ibanez, иногда применяется в японских копиях Les Paul вместо махогани для получения теплого звучания.

Фрезеровка корпуса выполнена отдельно для каждого звукоснимателя. Никаких общих дыр на пол-деки, чем грешат многие копии стратов. Панель из классического для стратов трехслойного пластика с защитной пленкой, которая убирается после сборки.

Гриф сделан традиционно из клена, с палисандровой накладкой, делающей звук более "жирным", насыщенным.

Подготовка древесины

Для производства гитар, кaк правило, используется тoлькo ствол, и тo нe целиком, a нижняя eгo часть. Срубленное дерево подлежит сушке. Это весьма долгий и ответственный процесс. Бревна заливают нa спилах компаундом (чтобы предотвратить “вытекание” влаги пo сосудам) и помещают в сухое, проветриваемое помещение. Процесс сушки длиться нecкoлькo лет. Для oчeнь дорогих заказных гитар используют древесину, выдержанную в специальных условиях 60 лет. К сожалению, этo нe шутка. Только пocлe такого срока можно быть уверенным, чтo древесину yжe точно никуда нe поведёт. Производство музыкальной древесины чаще вceгo является семейным делом.

Промышленные методы сушки c использованием специальных печей, хоть и позволяют просушить древесину зa нecкoлькo месяцев, нo подходят тoлькo для строительных материалов, тaк кaк разрушают структуру дерева. А этo для музыкальных инструментов неприемлемо.

Бруски, идущие нa изготовления гитар, нe должны имeть сучков и трещин, a волокна дерева должны располагаться строго продольно спилу.

Древесина c базы стройматериалов совсем нe подходит для гитары. Реальнее вceгo найти “музыкальное” дерево нeпocpeдcтвeннo у мастеров, изготовляющих или ремонтирующих инструменты (не обязательно гитары, - в разного рода консерваториях такие мастера обязательно есть).

Обработка древесины

При изготовлении гитар используются тe жe принципы и инструменты, кaк и при любoй дpyгoй обработки дерева. Поэтому в рамках данной статьи я нe буду подробно останавливаться нa фрезах, свёрлах и прочих напильниках. Можно лишь сказать, чтo аккуратность в этoм деле просто необходима, тaк кaк огрехи и неточности нe тoлькo плохо отразиться нa внешнем видe инструмента, нo мoгyт “убить” звучание гитары.

КЛЕИ, КРАСКИ, ЛАКИ

В производстве гитар в основном используют органические клеи (костный клей, казеиновый клей и т.п.). Несмотря нa вce свои недостатки, органические клеи имеют хорошую адгезию c древесиной, и примерно равную c нeй “жесткость”. Этого нельзя сказать oб эпоксидных смолах (не тoлькo бытовой ЭДП, нo и специальных), кoтopыe застывают “в стекло”. Это приводит к тому, чтo вo время ручной шлифовки склеенных изделий, шов стачивается медленнее, и начинает выступать. Любoй шов нa гитаре, выполненный эпоксидкой, чepeз 5-6 лет начинает растрескиваться. Плюс к этому клеевой шов невозможно размочить/растворить/расплавить (что является серьезным недостатком, т.к. резко снижается ремонтопригодность изделия).

Для окрашивания гитар применяют различные (в том числе и масляные) краски и эмали. Естественно, красят распылителем, a нe кистью. Иногда применяют окрашенный (непрозрачный) лак.

Лаки для гитар - тема отдельной большой статьи. Лаки - наиболее спорная тема. Информация oб их составе и применении скупа и противоречива. Я сталкивался c применением полиуретановых и нитроцеллюлозных лаков. В работе нитроцеллюлозный лак удобнее, нo oн взрывоопасен.

6.

ЗДП – лаки

Лаки – лакокрасочные материалы, дающие однородную прозрачную пленку при высыхании, именно прозрачность пленки позволяет отнести материал к лакам. Лаки не всегда прозрачная жидкость, особенно это относится к водно-дисперсионным материалам: например лак по ПВХ PaliPlast белая сметанообразная жидкость, но при высыхании дает исключительно прозрачное и глянцевое покрытие. Лаки могут подколеровываться пигментными пастами для придания тона, такие лакокрасочные материалы обычно называют глазурями, а способ обработки – тонировкой. Традиционно такой способ используют для декоративной отделки древесины, но нередко применяют для тонировки натурального камня или бетона.

Лакокрасочные материалы – краски, лаки, грунты, пропитки, глазури, морилки, лессирующие составы и другие композиции, служащие для получения защитного или декоративного покрытия на поверхности.

Лакокрасочные материалы (ЛКМ) имеют две основные функции: декоративную и защитную. Они оберегают дерево от гниения, металл - от коррозии, образуют твердые защитные пленки, предохраняющие изделия от разрушающего влияния атмосферы и других воздействий и удлиняющие срок их службы, а также придают им красивый внешний вид. Лакокрасочные покрытия долговечны. Для их нанесения не требуется дополнительное, сложное оборудование, и они легче обновляются. Поэтому такие покрытия широко применяются как в быту, так и во всех отраслях промышленности, на транспорте и в строительстве. Свойства лакокрасочных покрытий зависят не только от качества применяемых ЛКМ, но и от таких факторов, как способ подготовки поверхности к окраске, правильный выбор и соблюдение технологического режима окраски и сушки. Лакокрасочные материалы классифицируют по химическому составу, виду и преимущественному назначению материала. К ним относятся лаки, краски, эмали, грунтовки, шпатлевки. Для облегчения восприятия определений лакокрасочной продукции вводятся следующие термины. Дисперсные системы - микронеоднородные системы, состоящие из двух фаз. Одна из них - дисперсная фаза - обладает достаточно высокой дисперсностью и распределена в другой фазе (в окружающей дисперсионной среде) - газе, жидкости или твердом теле - в виде мелких частиц. Дисперсностью называется степень раздробленности вещества на частицы. Чем мельче частицы, тем выше дисперсность. На практике размер частиц дисперсных систем находится в пределах от 0,001 до 0,00001 см. К дисперсиям относятся: суспензии - системы, в которых частицы твердой фазы распределены в жидкой среде во взвешенном состоянии (готовые краски, шпатлевки); эмульсии - системы, в которых мельчайшие капельки жидкой фазы распределены в жидкой среде. Лак представляет собой раствор пленкообразующих веществ в органических растворителях или в воде с введением добавок (сиккативов, пластификаторов, отвердителей), образующий после высыхания твердую, прозрачную, однородную пленку, прочно сцепленную с поверхностью. Лаки придают поверхности декоративный вид и создают защитные покрытия.

Лаки – раствор пленкообразующего, образующего после высыхания, однородное, как правило, прозрачное покрытие.

Лаки придают поверхности декоративный вид и создают защитные покрытия.

Свойства ЛКМ:

Физические свойства:

Плотность – отношение массы вещества к занимаемому им объему. Плотность для лаков меньше единицы.

Морозостойкость – способность материалов выдерживать многократное переменное замораживание и оттаивание без нарушения своих свойств.

Цвет – цветовой фон, насыщенность и светлость. Цвет лакокрасочных материалов зависит от цвета пигментов, наполнителей и связующих. Цвет определяют как визуальным, так и инструментальным способом.

Блеск – способность материала направленно отражать световой поток. Блеск лакокрасочного покрытия определяется фотоэлектрическим методом.

Светостойкость – способность материала сохранять свой цвет под действием световых лучей. В процессе эксплуатации лакокрасочные материалы меняют свой цвет под действием ультрафиолетовых лучей естественных и искусственных источников освещения. Чем меньше эти изменения, тем выше светостойкость материала.

Атмосферостойкость – способность лакокрасочного покрытия сопротивляться разрушающему воздействию солнечных лучей, температурных колебаний, осадков и других атмосферных явлений. Атмосферостойкость определяется при помощи установок, моделирующих различные атмосферные явления, либо путем помещения образцов покрытий в атмосферные условия.

Механические свойства:

Прочность – степень сопротивления материала воздействию внешних сил вызывающих в нем внутреннее напряжение. Для лакокрасочных материалов, как правило, измеряют прочность при растяжении, изгибе и ударе.

Упругость – способность материала восстанавливать свою форму или объем после прекращения действия сил вызвавших деформацию.

Пластичность – свойство материала изменять под нагрузкой форму и размеры без образования трещин и разрывов и сохранять вновь принятую форму и размеры после удаления нагрузки.

Твердость – свойство материала сопротивляться проникновению в него другого твердого тела.

Истираемость – способность материала сопротивляться уменьшению своей толщины и массы под действием трения.

Эластичность – способность материала испытывать значительные упругие деформации без разрушения.

Химические свойства:

Основные химические свойства лакокрасочных материалов характеризуют способность противостоять воздействию различных химических веществ. Например, кислотостойкость и щелочестойкость определяют способность лакокрасочных покрытий противостоять действию соответственно кислоте и щелочи.

Описание основных лаков:

Лак ПФ-283

ГОСТ 5470-75

Глянцевый лак применяют для покрытий по масляным краскам, металлическим и деревянным поверхностям, эксплуатируемым внутри помещений. Декоративные свойства лака делают его особенно привлекательным для использования в работе с мебелью.

Лак наносят на отшлифованную поверхность кистью или распылителем.

Время высыхания каждого слоя лака при 20С до 36 часов.

Расход лака на однослойное покрытие – 70-75 г/кв.м. Для разбавления лака применяют скипидар или смесь скипидара с уайт-спиритом в отношении 1:1.

Традиционными считаются лаки на синтетических растворителях; основным их неудобством является сильный запах при нанесении, вызывающий у многих аллергию. В последнее время появилось семейство лаков на водной основе. Водные паркетные лаки производят на двух типах связующего: полиуретане и (или) акрилате. Выбор лака определяется как возможностями и потребностями , так и видом защищаемого паркета. Большинство типов древесины хорошо работает как с лаками на синтетических растворителях, так и с водными. Некоторые виды дуба и бука предполагают использование лаков только на синтетических растворителях. Лаки на чистом полиуретане имеют хорошую износостойкость, но невысокую стойкость к бытовой и просто химии, алкоголю, воде. Лаки на основе акриловых смол быстро высыхают, имеют меньшую стойкость к истиранию, но высокие прочность и твердость. Двухкомпонентные лаки (содержащие и полиуретан, и акрилат) обладают достоинствами однокомпонентных лаков на водной основе. Они имеют небольшое время высыхания, формируют износостойкую пленку, которая хорошо шлифуется и устойчива к бытовой химии. Полиуретановые лаки на жирных кислотах имеют исключительную износостойкость и стойкость к химическим веществам.

Лак, нанесенный на паркет, тоже имеет свои эффекты. Многослойное покрытие пола лаком создаёт оптический эффект, когда элементы рисунка приобретают контраст и кажутся объёмными. Паркет сияет, привлекая к себе внимание и подчёркивая общий интерьер помещения. Кроме того, не следует забывать о другой функции лака: он защищает пол от воздействия влаги и механических нагрузок.

Лаки делятся на дисперсионные, реактивные и лаки на основе искусственных смол. При обустройстве пола следует придерживаться такой системы: для дисперсионных лаков использовать дисперсионные грунтовки, а для лаков на растворителях и реактивных – грунтовки на растворителях. Сейчас широкое распространение получили экологически чистые лаки на водной основе. Они почти не меняют естественный цвет древесины, позволяя получить естественный красивый пол.

Двухкомпонентные лаки на полиуретановой основе (PUR-лаки или DD-лаки) образуют самую прочную и высокоэластичную пленку, стойкую к химическим воздействиям.

Лаки на растворителях хорошо пропитывают древесину и потому существенно меняют ее окраски. Они хороши для «капризных» пород дерева: бука, ясеня, клена, вишни. При нанесении нужно учитывать, что лак засыхает только при доступе кислорода, поэтому проветривание помещения обязательно. Такие лаки нужно наносить очень тонким слоем, иначе нижняя часть пленки не затвердеет, и поверхность в результате получится морщинистой.

7.

Заключение

В деревообрабатывающем производстве применяют автоматизированное оборудование, основанное на принципах механической обработки древесины. При этом имеют в виду такую обработку, в результате которой получают изделия или материалы заданных размеров и формы без изменения химического состава древесины. Механическая обработка осуществляется резанием, раскалыванием, прессованием, гнутьем.

Резание — обработка, при которой нарушаются связи между частицами древесины по заданному направлению.

Раскалывание — разделение древесины вдоль волокон инструментом клиновидной формы.

Прессование — обработка древесины давлением с целью ее уплотнения за счет сокращения внутриклеточных и межклеточных полостей.

Гнутье — обработка древесины давлением с применением шаблонов, чтобы придать заготовке криволинейную форму.

Кроме механической обработки в деревообрабатывающем производстве применяют процессы нагрева и сушки, склеивания, а также сборки и отделки. В этих процессах наряду с физическими явлениями большую роль выполняют химические.

В деревообрабатывающем производстве наиболее распространено резание или обработка, заключающаяся в образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала. Такая обработка осуществляется режущими инструментами. Процесс резания характеризуют три основных показателя: материал (древесина) — то, что мы обрабатываем, инструмент — то, чем обрабатываем, и рабочие движения инструмента или обрабатываемого материала.

На условия резания оказывают существенное влияние свойства обрабатываемой древесины. Древесина имеет слоистоволокнистое строение и состоит из растительных клеток. Клетка — это полость, окруженная стенками (оболочкой). Разрушение древесины при резании означает разрушение стенок ее клеток.

Механическая переработка древесины заключается в изменении ее формы пилением, строганием, фрезерованием, лущением, сверлением, раскалыванием. В результате механической обработки получают разнообразные товары народного потребления и промышленного назначения, продукцию и сырье для смежных перерабатывающих отраслей промышленности. Механическим истиранием древесины получают волокнистые полуфабрикаты.

До сих пор еще не найден сколько-нибудь экономически выгодный способ переработки коры. Хотя и делали в прошлом попытку перерабатывать ее в плиты, но с экономической точки зрения эта продукция не заслуживала внимания. С созданием научно-технических и материальных предпосылок для более полного использования древесины и в этой области в ближайшие годы можно предвидеть определенный прогресс.

Соединение деревянных деталей в конструкции типично прежде всего для строительных и мебельных комбинатов. С помощью различных способов сборки, например шпонок, шипов, шурупов, гвоздей, клеев и т. п. возникают строительные детали и мебель.

В процессе механической переработки древесного сырья получают измельченную древесину в виде древесных частиц различной формы и размеров: щепу, дробленку, стружку, опилки, древесную муку и древесную пыль (ГОСТ 23246—78).

Механическая переработка древесины включает в себя также и производство фанеры. Фанера пользуется постоянным и неизменным спросом, как со стороны различных производств, так и со стороны населения. Это определяется необычными потребительскими свойствами фанеры, обладающей большой ироничностью при малой толщине и весе, высокой сопротивляемостью растяжению во всех направлениях и стойкостью к воздействию внешней среды. Производство фанеры требует много сырья - 2,5-3 м: древесины на 1 м3 фанеры. Поэтому фанерные предприятия, как правило, размещаются вблизи крупных массивов леса, в районах транспортировки древесины водными путями, а также в центрах механической ее переработки. Уже давно сложились центры производства фанеры в Северном, Северо-Западном, Центральном и Уральском районах.

Список используемой литературы

1. Буглай Б.М., Гончаров Н.А. Технология изделий из древесины. М.: Лесн. пром-сть„ 1985.

2. Буглай Б.М., Гончаров Н.А. Технология изделий из древесины. М.: Лесн. пром-сть„ 1985.

3. Калитеевский Р.Е. Лесопиление в XXI веке. Технология. Оборудование. Менеджмент. СПб.: «Профи-информ», 2005.

4. Уголев Б.Н. Древесиноведение с основами лесного товароведения. М.: Изд-во МГУЛ, 2001.

5. ГОСТ 8486-86 «Пиломатериалы хвойных пород. Технические условия».

6. ГОСТ 13715-78 «Плиты столярные. Технические условия».

7. ГОСТ 7016-82 «Изделия из древесины и древесных материалов. Параметры шероховатости поверхности».

8. ГОСТ 99-96, ГОСТ 99-89 «Шпон лущеный. Технические условия».

9. ГОСТ 11235-75 «Смолы фенолоформальдегидные. Методы определения свободного фенола».

10. ГОСТ 23246-78 «Древесина измельченная. Термины и определения».

|