Допуски цилиндрических зубчатых колес

Исходные данные:

Число зубьев большого колеса Z1

= 139,

Число зубьев малого колеса Z2

= 21,

Окружная скорость V = 0,769 м/с,

Модуль m = 2 мм.

Геометрические параметры зубчатой передачи рассчитываем по формулам

Делительный диаметр большого колеса:

dd1

= m Z1

dd1

= 2×139 = 278 мм.

делительный диаметр малого колеса:

dd2

= m Z2

,

dd2

= 2×21 = 42 мм

Межосевое расстояние:

aw

=  = =  = 160 мм = 160 мм

Ширину зубчатого венца большого колеса ориентировочно определяем: B = 50 мм

Диаметр посадочного отверстия зубчатого колеса ориентировочно принимаем равным:

D =

D = = 92,7 = 92,7  90 мм. 90 мм.

Полученные значения В и D округляем до размеров, взятых из ГОСТ 6636-69 «Нормальные линейные размеры».

Назначение степеней точности зубчатой передачи

В зависимости от окружной скорости выбираем степень точности по норме плавности по таблице 3 [1]. Степень точности при V = 0,796 м/с – 9.

Используем ГОСТ 1643-81, применяем принцип комбинирования, назначаем степень точности по кинематической норме точности 9, по степени полноты контакта 9.

Выбор вида сопряжения по боковому зазору.

Боковой зазор – это зазор между нерабочими профилями зубьев, который необходим для размещения смазки, компенсации погрешностей при изготовлении, при сборке и для компенсации изменения размеров от температурых деформаций.

Величину бокового зазора, необходимую для размещения слоя смазки, ориентировочно определяем:

Jn min расч.

= 0,01 m,

Jn min расч

= 0,01×2 = 0,02 мм.

По найденному значению Jn min расч.

и межосевому расстоянию aw

по ГОСТ 1643-81 выбираем вид сопряжения по норме бокового зазора исходя из условия:

Jn min табл.

>=Jn min расч, для которого

Jn min табл

= 40 мкм

Jn min расч

= 20 мкм

40 > 20

Вид сопряжения по боковому зазору Е.

Т.о. точность зубчатой передачи 9E ГОСТ 1643-81

Назначение комплексов показателей для контроля зубчатого колеса.

По кинематической норме точности берем Fir

” - колебание измерительного межосевого расстояния.

По норме плавности fir

” - колебание измерительного межосевого расстоя-ния на одном зубе.

По норме полноты контакта Fβr

– погрешность направления зуба.

По норме бокового зазора Еаs

” отклонение измерительного межосевого расстояния (верхнее).

Реклама

Еаi

” – нижнее отклонение.

Таблица 1 – Показатели для контроля зубчатого колеса.

| Названные показатели |

Нормы точности |

Условное обозначение допуска |

Величина допуска, мкм |

| Колебание измеритель-ного межосевого рассто-яния за оборот колеса |

Кинематическая точность

|

Fir

”

|

112

|

| колебание измеритель-ного межосевого рассто-яния на одном зубе. |

Плавности

|

fir

”

|

40 |

| Погрешность направления зуба |

Полнота контакта |

Fβr

|

50 |

| Отклонение измеритель-ного межосевого рассто-яния за оборот колеса |

Бокового зазора

|

Еаs

”

Еаi

”

|

40

-110

|

Т.к. наружная поверхность зубчатого венца не используется в качестве базовой поверхности, допуск на наружный диаметр назначается как для несопрягаемых размеров, т.е. по h14, а радиальное биение этой поверхности определяем по формуле:

Fda

= 0.1* m = 0,2

Допуск на торцевое биение определяем по формуле:

Fm

= 0,5* Fβ * dd1

/В = 0,5*50*278/30 = 231,7 мкм.

Чертеж зубчатого колеса выполняется по ГОСТ 2403-75

Расчет посадок

Расчет посадок с натягом.

Дано:

Материал вала Сталь45 σт = 360 МПа

Материал колеса Сталь40Х σт = 800 МПа

Диаметр посадочного отверстия на вал D = 90 мм

Длина соединения L = b + 10 = 60 мм

Крутящий момент Т = 245,338 Н*м,

Шероховатость вала и отверстия зубчатого колеса

Для отверстия Rа = 2,5 мкм, Rz = 10мкм,

Для вала Rа = 1,25 мкм, Rz = 6 мкм

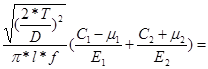

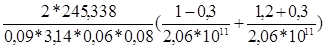

2.2 Определяем коэффициенты С1 и С2:

Диаметр отверстия полого вала d1=0,

f = 0,08

Внутренний диаметр

d2 = (z – 2,4)*m = (139 – 2,4)*2 = 273,2 мм

D/d2 = 90/273,2 = 0,33

По таблице С1 = 1, С2 = 1,2

Для стали μ1 = μ2 = 0,3

Модуль упругости для стали Е =  Па. Па.

Рассчитываем

Nmin=

= 4мкм = 4мкм

Определяем наибольшее допускаемое давление на поверхности контакта охватываемой детали:

Вал: Рдоп1 <= 0,58* σт*(1- ) = 0,58*360 = 209 МПа ) = 0,58*360 = 209 МПа

Колесо:

Рдоп2 <= 0,58* σт*(1- ) = 0,58*800*(1 – 0,67) = 311 МПа ) = 0,58*800*(1 – 0,67) = 311 МПа

Рассчитываем максимальный расчетный натяг по наименьшему Рдоп:

Nmax = Рдоп * D*  209*0,09* 209*0,09* =200 мкм =200 мкм

Определяем поправку, учитывающую смятие неровностей контактных поверхностей:

U = 2*(K1*Rz1+K2*Rz2)

Соединение осуществляется без смазки, т.о., для стали К1= К2 = 0,2

U = 2*(0,2*6 + 0,7*10) = 16,4

По графику определяем Uуд - поправку, учитывающую неровность контактного давления по длине сопрягаемой поверхности охватывающей детали,

Uуд = 0,85

Определяем минимальный функциональный натяг:

Nmin ф = Nmin + U = 4 + 16,4 = 20,4 ≈ 20 мкм

Определяем максимальный функциональный натяг:

Nmax ф = (Nmax + U) * Uуд = (200 + 16,4)*0,85 = 183,94 ≈ 184 мкм

Определяем эксплуатационный допуск натяга:

TNэ = Nmax ф - Nmin ф – (TD +Td)

По 7 квалитету TD = 35 мкм

TNэ = 184 - 20 - 70 = 94 мкм

Определяем гарантированный запас на сборку:

ТNг.зс = Кс* TNэ = 0,1 *0,094 = 9,4 мкм

Определяем гарантированный запас на эксплуатацию:

ТNг.зэ = Кэ* TNэ = 0,8*0,094 = 75,2 мкм

Реклама

Выбираем посадку из рекомендованных ГОСТом 25347-89 по условию:

Nmin т >= Nmin ф

Nmax т <= Nmax ф

Nг.зс <= Nmax ф - Nmax т

Nг.зэ => Nmin т - Nmin ф => Nmin т - Nmin ф

Выбираем посадку  , т.к. , т.к.

Nmin т = 89 >= Nmin ф = 20

Nmax т = 159 <= Nmax ф = 184

Nг.зс = 9,4 <= Nmax ф - Nmax т = 25

Nг.зэ = 75.2 => Nmin т - Nmin ф = 69 = 75.2 => Nmin т - Nmin ф = 69

Соединение вал-колесо выполняется по посадке 90

Расчет калибров

Расчет исполнительных размеров калибров-пробок

Для выбранного отверстия по номинальному размеру и квалитету точности выписываем из ГОСТ 24853-81 значения:

7 квалитет z = 5 мкм

y = 4 мкм

H = 6 мкм

= 0 = 0

Предельные размеры отверстия:

Dmax = D + ES = 90 + 0,035 = 90,035 мм

Dmin = D + EI = 90 + 0 = 90 мм

Рассчитываем наибольший предельный размер непроходной пробки:

Dне max = Dmax - + H/2 = 90,035 +,.006/2 = 90,038 мм + H/2 = 90,035 +,.006/2 = 90,038 мм

Рассчитываем наименьший предельный размер непроходной пробки:

Dне min = Dmax - - H/2 = 90 – 0,006/2 = 90,032 мм - H/2 = 90 – 0,006/2 = 90,032 мм

Записываем исполнительный размер непроходной пробки:

Dне исп. =  мм мм

Рассчитываем набольший предельный размер проходной пробки:

Dпр max = Dmin + z + H/2 = 90+ 0,005 + 0,006/2 = 90,008 мм

Рассчитываем наименьший предельный размер проходной пробки:

Dпр min = Dmin + z - H/2 = 90 +0,005 – 0,006/2 = 90,002 мм

Записываем исполнительный размер проходной пробки:

Dпр исп. =  мм мм

Размер предельно изношенной проходной пробки:

Dпр изн. = Dmin - у +  = 90 – 0,004 = 89,996 мм = 90 – 0,004 = 89,996 мм

Расчет исполнительных размеров калибров-скоб.

Предельные размеры вала:

dmax = d + es = 90+0,159 = 90,159 мм

dmin = d + ei = 90+0,124 = 90,124 мм

Для выбранного вала по номинальному размеру и квалитету точности выписываем из ГОСТ 24853-81 значения:

6 квалитет z1= 5 мкм

y1 = 4 мкм

H1 = 6 мкм

Hp = 2,5 мкм

Рассчитываем наименьший предельный размер проходной скобы:

dпр min = dmах - z1 – H1/2 = 90,159 – 0,005 – 0,006/2 = 90,151 мм

Рассчитываем наибольший предельный размер проходной скобы:

dпр mах = dmax - z1 + H1/2 = 90,159 – 0,005 + 0,006/2 = 90,157 мм

Записываем исполнительный размер проходной скобы:

dпр исп. =  мм мм

Размер предельно изношенной проходной скобы:

dпр изн. = dmax + у1 -  1 = 90,159 + 0,004 = 90,163 мм 1 = 90,159 + 0,004 = 90,163 мм

Рассчитываем наименьший предельный размер непроходной скобы:

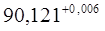

dне min = dmin +  1 – H1/2 = 90,124 – 0,006/2 = 90,121 мм 1 – H1/2 = 90,124 – 0,006/2 = 90,121 мм

Рассчитываем наибольший предельный размер непроходной скобы:

dне mах = dmin +  1 + H1/2 = 90,124 + 0,006/2 = 90,127 мм 1 + H1/2 = 90,124 + 0,006/2 = 90,127 мм

Записываем исполнительный размер проходной скобы:

dне исп. =  мм мм

Расчет и выбор посадок для подшипников качения

Дано:

В = 29мм

r = 2 мм

d = 55 мм

D = 120 мм

R = 8000 H

Подшипник шариковый радиальный, серия №311 (средняя)

Класс точности 6.

Допустимое напряжение для материала кольца при растяжении

[σ] = 400 МПа

Узел работает без толчков и вибраций.

В связи с тем, что вал вращается, внутреннее кольцо подшипника имеет циркуляционное нагружение. В этом случае посадку выбираем по расчетному натягу.

Расчет производим по алгоритму табл. 3.2 [1].

Результаты расчета:

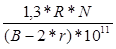

Определяем минимальный расчетный натяг

Для средней серии N=2,3

Nmin =  = =  = 9,1 мкм = 9,1 мкм

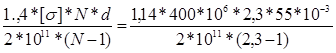

Определяем допустимый натяг:

Nдоп =  = 222 мкм = 222 мкм

Выбираем посадку из рекомендованных ГОСТ 13325-85, удовлетворяющую условиям:

Nmin <= Nmin т.

Nдоп > Nmax т.

Выбираем посадку  , т.к. 9,18 <= 20 , т.к. 9,18 <= 20

222 > 51

Эта посадка обеспечивает прочность кольца при сборке, т.к.

Nmax т = 51 < Nmax р = 222

По ГОСТ520-71 при d = 55 мм l6( ) )

По таблице 2.10 [1] выбираем поле допуска для корпуса: Н7.

Шероховатость:

Валов Ra = 0,63

Отверстий корпусов Ra = 1.25

Опорных торцов заплечиков валов корпусов Ra = 1,25

Допуски формы посадочных поверхностей:

вала отверстия

Допуск круглости 6,0 мкм 10,0 мкм

Допуск профиля 6,0 мкм 10,0 мкм

продольного сечения

Расчет размерной цепи

Расчет размерной цепи будем производить методом полной взаимозаменя-емости.

Записываем параметры замыкающего звена:

номинальное значение АD

=

- предельные отклонения

ESAD

= + 0,8; EIAD

= + 0,1,

- допуск

TAD

= ESAD

- EIAD

= 0,8-0,1 = 0,7 мм,

- координату середины поля допуска

Ес

АD

= (ESAD

+ EIAD

) / 2

Ес

АD

= = 0,45 мм. = 0,45 мм.

Выявляем размерную цепь, увеличивающие и уменьшающие звенья. Составляем ее схему.

А4 А3 А2 А1 АD

А6

А5

Увеличивающее звено А5

; уменьшающие звенья А1,

А2,

А3,

А4,

А6.

Конструктивно определяем номинальные значения составляющих звеньев

А1

= 14 мм, А4

= 10 мм,

А2

= 67 мм, А5

= 115 мм,

А3

= 14 мм, А6

= 10 мм, АD

=0

Проверяем правильность определения номинальных значений составляющих звеньев

АD

=  xi

Аi

, xi

Аi

,

0 = 115 – 14 – 67 – 14 – 10 - 10 = 0

Определяем среднее значение допусков составляющих звеньев

ТАср

. = ; ;

ТАср

. = = 0,117 мм, = 0,117 мм,

По номинальным размерам составляющих звеньев, используя

ГОСТ 25347-82 корректируем полученное среднее значение допусков, кроме звена А5

:

ТА1

= 0,12 ТА3

= 0,12 ТА6

= 0,07

ТА2

= 0,12 ТА4

= 0,07

Определяем допуск звена А5

:

ТА5

= ТАΔ

- ТА1

- ТА2

- ТА3

- ТА4

- ТА6,

ТА5

= 0,7 – 0,12 – 0,12 – 0,12 – 0,07 – 0,07 = 0,2 мм,

Проверяем правильность корректировки допусков.

ТАΔ

=  ТАi

, ТАi

,

0,7= 0,12 + 0,12 + 0,12 + 0,07 + 0,07 + 0,2 = 0,7

Задаем расположение допусков составляющих звеньев и записываем их предельные отклонения, кроме звена А5.

ESA1

= 0; EIA1

= -0,12;

ESA2

= 0; EIA2

= -0.12;

ESA3

= 0; EIA3

= -0,12;

ESA4

= 0,035; EIA4

= -0,035;

ESA6

= 0,035; EIA6

= -0,035;

5.10 Определяем координаты середин полей допусков составляющих звеньев, кроме звена А5

: Есi

= , ,

Ес1 = = - 0,06, = - 0,06,

Ес2 = = - 0,06, = - 0,06,

Ес3 = = - 0,06, = - 0,06,

Ес4 = = 0, = 0,

Ес6 = = 0, = 0,

Определяем координату середины поля допуска оставшегося неизвестным звена А5.

ЕсАΔ

= Ес5

- Ес6

- Ес4

- Ес3

- Ес2

- Ес1,

Ес5

= ЕсАΔ

+ Ес1

+ Ес2

+ Ес3

+ Ес4

+ Ес6,

Ес5

= 0,45 + (-0,06) + (-0,06) - 0,06 + 0 + 0 = 0,27

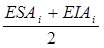

Определяем предельные отклонения звена А5

:

ESAi

= Eci + TAi /2; ESA5

= 0,27 +  = 0,37, = 0,37,

EIAi

= Eci - TAi /2; EIA5

= 0,27 -  = 0,17. = 0,17.

Записываем результаты расчетов:

А1

= 14-0,12,

А3

= 14-0.12

, А6

=  , ,

А2

= 67-0.12

, А4

= , А5

= , А5

= , ,

Проверка правильности расчетов

ESAΔ

= Ес5

– Ес4

– Ес3

– Ес2

–Ес1

- Ес6 +

EIAΔ

= Ес5

– Ес4

– Ес3

– Ес2

–Ес1

- Ес6

0,8= 0,27 - 0 + 0,06 + 0,06 + 0,06 – 0 +  = 0,8, = 0,8,

0,1= 0,27 - 0 + 0,06 + 0,06 +0,06 – 0 -  = 0,1, = 0,1,

Расчет выполнен верно.

Литература

1.Нормирование точности и технические измерения. Методические указания к курсовой работе для студентов всех специальностей заочного факультета. Могилев:УО МГТУ, 2003 –20 с.

2.Методические указания к курсовой работе по курсу “Взаимозаменяемость, стандартизация и технические измерения.” Часть 1. Могилев. Мин.нар. обр. БССР, ММИ,1989 г.

3. Лукашенко В.А., Шадуро Р.Н. Расчет точности механизмов. Учебное пособие по курсу “Взаимозаменяемость, стандартизация и технические измерения” для студентов машиностроительных специальностей. – Могилев: ММИ, 1992

4.Допуски и посадки. Справочник. В 2-х ч./ В.Д.Мягков, М.А.Палей, А.Б. Романов, В.А. Брагинский. – 6-е изд., перераб. и доп. – Л.: Машиностроение Ленингр. отд-ние, 1983. Ч.2. – 448 с.

5.Зябрева Н.Н., Перельман Е.И., Шегал М.Я. Пособие к решению задач по курсу «Взаимозаменяемость, стандартизация и технические измерения».-М.;Высшая школа,1977.-204 с.

|