СОДЕРЖАНИЕ

Аннотация (на русском и иностранном языках)

Введение

1. Анализ существующих технологий производства мясорастительных консервов.

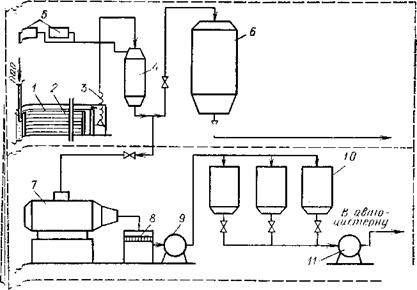

1.1. Технология производства... (машинно-аппаратурная схема производства).

1.2. Описание (применяемых в данной линии машин или аппарата).

2. Патентные исследования

3. Обоснование темы и предложения по модернизации (линии, оборудования)

4. Описание предлагаемой технологической линии

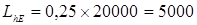

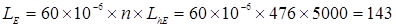

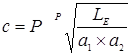

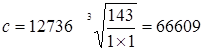

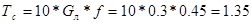

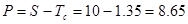

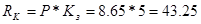

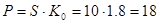

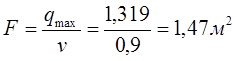

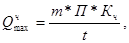

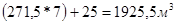

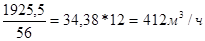

5. Технологические расчеты (Расчеты, подтверждающие работоспособность конструкции, в зависимости от заданной производительности)

5.1. Расчет материально-технического баланса

5.2. Расчет необходимого количества оборудования

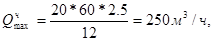

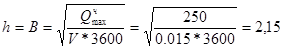

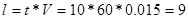

5.3. Определение геометрических параметров оборудования

5.4. Кинематические расчеты.

5.5. Энергетические расчеты *

5.6. Специальные расчеты * (теплотехнические, гидравлические и др.)

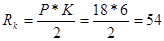

6. Механические расчеты (желательно использование ЭВМ, САПР)

6.1. Расчет передач (ременные, цепные, зубчатые)

6.2. Прочностные расчеты рабочих органов

6.3. Расчет разъемных соединений

6.4. Выбор и расчет подшипниковых узлов

7. Монтаж оборудования (Ремонт или изготовление разрабатываемой детали)

8. Автоматизация и КИП

9. Безопасность проекта

10. Экологическая безопасность проекта

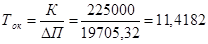

11. Расчет экономической эффективности проекта

Заключение.

Список использованной литературы.

Приложения:

1. Задание на дипломный проект (на бланке).

2. Календарный план (на бланке)

3. Спецификации.

1. Литературный обзор и патентная проработка

1.1 Анализ существующих технологий производства мясорастительных консервов

У специалистов мясоперерабатывающих предприятий вызывает интерес появление новых ингредиентов с улучшенными функциональными свойствами, к числу которых относится ячменная текстурированная мука (ЯТМ). Проведены исследования мясорастительных паштетов, заключающиеся в изучении особенностей их структурообразования и изменений микроструктуры компонентов, возникающих при добавлении в паштетную массу ЯТМ и на ее основе белково-жировой эмульсии, а также под влиянием тепловых нагрузок. На основании исследований, проведенных методом гистологического анализа, установлено, что модифицированный в процессе термопластической экструзии углеводный компонент (ЯТМ) способствует формированию единой и компактной массы, скрепляет и объединяет отдельные частицы ее животных и растительных компонентов. Использование при выработке паштетов белков-жировой эмульсии на основе ЯТМ приводит к большей рыхлости готового продукта, но не вызывает ухудшения других органолептических свойств паштетов.[1]

Реклама

В литературе [2] пишется о том, что выделяемый из гороха белковый изолят может использоваться для изготовления мясных изделий без применения модифицированных (соевых) или содержащих клейковину ингредиентов. Благодаря высокому содержанию белка (90%) и высокой способности к образованию эмульсии при небольшой склонности к желированию изолят обеспечивает необходимую устойчивость, хорошую консистенцию и высокий выход мясных изделий при невысоких затратах. Для минимального влияния на вкус и цвет продукта в рецептуру добавляют до 2% белкового изолята, либо вместе с другими сухими ингредиентами, либо в виде предварительно приготовленной эмульсии. При изготовлении гамбургеров, котлет по-киевски, ветчины из свинины или мяса птицы изолят белка гороха служит ценной заменой, которая обеспечивает получение продуктов с хорошей консистенцией.

Авторами работы [3] выяснено, что при разработке рецептур колбасных изделий первоочередной задачей является увеличение в них содержания белка и снижение количества жира. К перспективным источникам белков растительного происхождения относится нут. Внесение в фарш предварительно гидратированного продукта из нута изменяло функционально-технологическую систему модельных фаршей, которые готовили из охлажденных жирной свинины и говядины II сорта в соотношении 65:35. Наиболее высокое содержание белка в комбинированной варено-копченой колбасе отмечено при использовании смеси нутового белка с нутовой мукой. Количество белка в таком продукте достигало 25,22 г/100 г, а содержание жира снижалось до 15,15 г/100 г. Аминокислотный скор при использовании нутового сырья увеличился на 53% и повысился по изолейцину до 145%, лейцину — до 141%, по метионину + цистину — до 137%. При этом замещение жирного мясного сырья нутовым сырьем способствовало повышению органолептических, физико-химических и структурно-механических свойств. Продолжительность приготовления продукта сократилось на 43 ч по сравнению с контрольными образцами.

В [4] говорится о типе соевого белка, который оказывает существенное (Р<0,05) влияние на водопоглотительную способность и потери при кулинарной обработке мяса. Водопоглотительная способность увеличивается на 42%, а потери при кулинарной обработке снижаются на 69% при максимальной концентрации соевого белка 5%. На потери массы при кулинарной обработке существенное влияние оказывала температура и продолжительность обработки. Использование структурированного соевого белка и белковой соевой муки по-разному влияло на структуру и некоторые физические свойства готового продукта — клейкость поверхности, твердость и т. д. Использование соевого белка ухудшало пористость продукта.

Реклама

Нативным сырьем для производства мясопродуктов является мясо говядины и свинины, обладающее высокой технологичностью по всем параметрам. Для снижения себестоимости готовой продукции производители используют более дешевое сырье, например, такое, как мясо механической добавки (в частности, птицы), а также другие составляющие, к числу которых относятся мука, манка, крупы, крахмал, белковые добавки – растительного (соевая мука, соевый концентрат и изолят), белки животного происхождения: коллаген и эластин, белки крови, яичные белки и молочные белки, а также камеди и каррагенаны. Каждый из перечисленных компонентов имеет свои технологические преимущества и недостатки, поэтому их использование должно носить рациональный характер с точки зрения соотношения цены и качества готовой продукции, поскольку именно она, в конечном итоге, определяет конкурентоспособность предприятия. [5]

Авторы работы из источника [6] рассматриваются перспективы применения текстурированной соевой муки, проектирование рецептур мясных продуктов с использованием соевых белков, разработки немясных продуктов; разработка нового ассортимента мясной продукции, внедрение новых технологий и др. Особое внимание уделено вопросам улучшения качества выпускаемой продукции.

В литературе [7] предложен способ, который предусматривает подготовку мясного и растительного сырья. В качестве растительного сырья используют чечевицу и манную крупу. При этом чечевицу предварительно измельчают до размера частиц 0,5—1,0 мм, в качестве мясного сырья использют коллагеновую массу, полученную путем обработки вторичного коллагенсодержащего сырья мясной промышленности препаратами протеолитических ферментов, например мегатерином или протосубтилином, и мясо птицы механической обвалки. Мясное сырье обезвоживают методом сублимационной сушки до содержания влаги 14-18% и измельчают до размера частиц 0,5-1,0 мм. Дополнительно используют комбинированные пищевые добавки в виде порошкообразных молочно-овощных полуфабрикатов. Все компоненты дозируют, смешивают и проводят экструзию мясорастительной смеси при определенном соотношении компонентов в масс.%. После экструзии на поверхность продуктов наносят вкусообразователи (сахарную пудру, поваренную соль, специи).

Авторы работы из источника [8] оценивали органолептические и физико-химические характеристики колбасы при добавлении 0,3 и 5% растительного белка. Рекомендовано вводить в состав колбасы 3% растительного белка, т.к. такая добавка не оказывает вредного влияния на органолептические свойства продукта.

С целью расширения ассортимента изделий, вырабатываемых из нетрадиционного сырья — мяса кроликов — компанией "ВАРОМАРОС-М" совместно с МГУ прикладной биотехнологии и ОАО "Росмясомолпром" в 2006 г. была разработана, согласована и утверждена без ограничения срока действия новая нормативная документация на колбасы полукопченые из мяса кроликов (ТУ 9213-073-52924334-06). Согласно рецептурам при выработке полукопченых колбас авторами работы из [9] предусмотрено использование мяса кроликов после обвалки в количестве от 78% до 30%, а также свинины жилованной односортной или полужирной, жирной или колбасной, шпика свиного хребтового или бокового, грудинки свиной и др. Кроме того, в рецептуры колбас полукопченых из мяса кроликов включены следующие ингредиенты: белок соевый гидратированный, сыр сычужный твердый или полутвердый, крахмал или мука пшеничная и др.

Целью работы из литературы [10] является оценка функциональности ряда белковых добавок и сравнении их с аналогичными пищевыми ингредиентами, представленными сегодня на рынке. Исследовали белковые добавки: высокомолекулярный белок животного происхождения "Типро 601", полученный из коллагенсодержащего сырья — свиной шкурки с помощью теплового и ферментативного гидролиза; концентрат соединительнотканного белка "Гипро Порк" из свиного коллагена и плазмы крови; сухой белковый концентрат; гидролизат коллагена в смеси с витамином С и гиликозамином "Коллаген Ультра"; пептон из коллагена крупного рогатого скота "Белкол"; животный белок "Коллапро"; белково-полисахаридный гель, полученный по технологии ВНИИМПа. Данные белковые компоненты придают функциональные потребительские свойства мясным продуктам: способность оказывать лечебно-профилактическое воздействие на организм человека, улучшать состояние крови и суставов, выводить из организма вредные вещества.

В [11] приведена сравнительная характеристика функциональных смесей для производства мясопродуктов. По типу функциональной основы смеси можно разделить на три группы: первая — фосфатно-каррагинановые смеси, вторая — с включением животного белка, третья — с включением соевого белка. Подобное деление весьма условно, так как во всех смесях обязательно присутствуют фосфаты, очень часто животный белок, каррагинаны и камеди.

В [12] приведен способ производства мясорастительных продуктов, в частности, мясных полуфабрикатов с использованием ростков пророщенной чечевицы. Показано влияние их введения на улучшение качественных показателей и биологической ценности кнелей из говядины "Диетических".

В [13] говорится о производстве мясных продуктов с растительными ингредиентами содержащие сбалансированный комплекс белков, липидов, питательных веществ, витаминов и балластных веществ как об одном из способов решения проблемы дефицита и коррекции макро- и микро нутриентов в питании населения. Новые технологические решения, касающиеся состава и способа производства субпродуктовых паштетов для функционального питания, защищены патентами, которые использованы при подготовке технической документации. Технология внедрена на ООО "Мясокомбинат "Дубки". Комбинированный паштет "Пикантный" на основе бараньих субпродуктов получил высокую оценку на Всесоюзном смотреконкурсе (г. Волгоград 2006 г.) и удостоен серебряной модели и диплома.

Авторами работы из литературы [14] исследованы биохимический состав и функционально-технологические свойства фарша сосисок, в рецептуру которых были введены растительные высокобелковые ингредиенты: соя, нут, пшеница. Для изготовления сосисок куриных высшего сорта по ТУ 49906 использовали, кг на 100 кг продукции: мясо кур, цыплят и цыплят-бройлеров механической обвалки — 20, говядину жилованную 1 сорта — 40, свинину жилованную жирную — 40; а также пряности и материалы, г на 100 кг несоленой продукции: соль поваренную пищевую — 2000, сахар-песок — 100, нитрат натрия — 6,7, перец черный или белый. В опытных образцах мясное сырье заменяли соевой, нутовой модифицированной и пшеничной мукой в количестве 20% от его массы. Установлено, что использование в рецептуре сосисок растительных добавок не только способствует увеличению пищевой ценности, но и сохраняет высокие функционально-технологические свойства мясной эмульсии и приводит к существенному повышению выхода продукта.

Положительные результаты применения модифицированной муки бобовых и белковых паст на основе бобовых и комбинированных растительно-белковых наполнителей в производстве комбинированных колбасных изделий вареной группы, мясных паштетах и рубленых полуфабрикатов получили возможность разработать на кафедре технологии мяса, мясных и масложировых продуктов НУПТ, широкий ассортимент комбинированных мясопродуктов и нормативную документацию на их производство. Данные эффективные опыт расширения использования отечественного сырья в производстве мясопродуктов может быть интересен для производителей, которые не используют в своем производстве растительные препараты на основе генномодифицированной сои. [15]

Результаты исследований приведенных в литературе [16] свидетельствует о том, что положительная роль плодового пюре заключается в обогащении мясных фаршей пищевыми волокнами, витаминами (каротин, токоферол, аскорбиновая и никотиновая кислоты). Для стабилизации функционально-технологических свойств мясного фарша с добавлением плодового пюре, рекомендуют использовать биологические жидкости с высоким рН или его стабилизаторы. Это следует учитывать при разработке рецептур мясопродуктов с выходом >100%. Оптимально использовать плодовое пюре при изготовлении рубленых полуфабрикатов — котлет, биточков.

Авторы из [17] исследовали микрофлору колбасы, содержащей в качестве добавок 0,3 или 5% растительного белка. Установлено, что микробиологические характеристики готового продукта зависят от качества исходного сырья, вида и количества добавок и режимов тепловой обработки продукта.

В [18] говорится об одном из основных путей рационализации структуры белкового питания населения - разработка новых или модифицированных технологий с использованием нетрадиционного сырья отечественного производства, и, в первую очередь, соевых продуктов. Соевый белково-жировой обогатитель (СБЖО) в сухом восстановленном виде применяется при производстве различных пищевых продуктов: вареных (ТУ У 013903778-69-98), полукопченых (ТУ У 013903778-68-98) колбас, сосисок (ТУ У 3778-70-98) в качестве заменителя мяса (преимущественно свинины), в котлетных фаршах, в паштетах. Сухой СБЖО используется при производстве майонезов. Разработана нормативная документация (ТУ У 569а-013.903.778-17-95) на соус томатно-соевый "Бессарабский" с вводом сухого СБЖО.

В [19] говорится о том, что исследовано 288 образцов консервированных заменителей мяса, состоящих из пшеничной клейковины, текстурированного соевого белка, гидрогенизированного растительного жира и приправ. Исследования проводились в течение 24 месяцев. Изучалась зараженность исходного сырья микроорганизмами до обработки в автоклавах, проводилась критическая оценка стадий технологического процесса с точки зрения роста микроорганизмов. Наибольшее количество аэробных лизофильных бактерий, обнаруженных в исходном соевом белке, составляло 4,96 log КОЕ/г; в размолотом соевом белке 6,76 log КОЕ/г; для продукта в консервных банках перед обработкой в автоклаве 7,15 log КОЕ/г. Обработка проводилась при 121°С. После автоклавирования обнаружено, что продукт является стерильным.

В [20] рассказывается о случае, когда высокое содержание влаги в мясных изделиях нежелательно и требуется усиление связи между его компонентами, предлагается в мясном сырье вводить добавку — рисовую муку "экстра". Мука "экстра" из рисовой крупы обладает высокими и стабильными функциональными свойствами (влагоудерживающая, жироудерживающая, гелеобразующая способность), необходимыми при производстве вареных колбасных изделий. Обладает высокой влагоудерживающей способностью (600%), проявляющейся при нагревании до 72°С. Рекомендуется гидратация муки "экстра" из рисовой крупы: при производстве колбасных изделий 1:4; при производстве рубленых полуфабрикатов 1:1.

Функциональные пищевые продукты приобрели существенное значение среди хлебобулочных изделий, молочных продуктов и напитков. Напротив, в отношении изделий из мяса и колбас наблюдается недостаточность развития с точки зрения функциональных продуктов. Чтобы воздать должное измененным пищевым продуктам, нужно в будущем предложить потребителям гораздо больше модифицированных изделий из мяса со способствующими здоровью добавками. Рассмотрены возможности применения пробиотических культур, балластных веществ и вторичных растительных веществ для получения функциональных изделий из мяса, способствующих здоровью потребителей. [21]

В [22] представлены данные о функциональных свойствах белков семян нута, технологии приготовления мясорастительных консервов и их качественная оценка.

В [23] говорится о том, что проведены исследования характеристик мясных полуфабрикатов, приготовленных с добавлением соевых белковых продуктов (СБП). Использование СБП и СВЧ-нагрева для производства мясных продуктов, особенно полуфабрикатов, имеет большие перспективы, так как позволяет не только снижать себестоимость выпускаемой продукции, но и улучшать качество и повышать питательность этих изделий.

Обзор [24]. Белковые добавки, применяемые в мясной промышленности в качестве ингредиентов, делятся, в основном, на три группы: наполнители — нерастворимые белковые продукты (соя, крупы); связующие вещества — добавки, хорошо растворимые в воде (модифицированный крахмал); эмульгаторы — связующие вещества, содержащие растворимые белки. Перечислены проблемы мясного производства и пути их решения путем использования белковых препаратов.

В [25] изложен способ производства вареной колбасы с использованием биохимически модифицированной формы нута нового сорта Приво-1. Использование пророщенного зерна нута в рецептуре вареной колбасы приводит к увеличению выхода колбасы, сохранению органолептических показателей и химического состава.

В литературе [26] предложен способ получения мясных формованных продуктов, который включает приготовление фарша, внесение структурообразующей добавки, специй, воды, формование и термообработку. В качестве структурообразующей добавки используют добавку, содержащую муку нутовую экструдированную, горчичный порошок, измельченный шпинат. Способ и соотношение компонентов структурообразующей добавки позволяют получить формованное изделие профилактического действия, имеющее хорошую структуру, а также повысить выход готовых формованных изделий.

ЗАО "Могунция-Украина" предлагает на украинском рынке каррагинаны фирмы CEAMSAS. А. (Испания) марки Гум-Гель — натуральные структурообразователи, получаемые из красных морских водорослей класса Rhodophyseae, добываемых на Филлипинах и в Ливане. Существуют три типа каррагинанов — Йота, Лямбда и Каппа, различающиеся по степени растворимости. Каррагинаны, используемые в мясной промышленности, существенно увеличивают выход готовой продукции при низких нормах дозировки, снижают потери при термообработке, улучшают консистенцию готового продукта и его способность к сервировочной нарезке. [27]

В литературе [28] говорится о фирме KarlSchnellGmbH & Co. KG (Германия), которая больше 50 лет является партнером пищевой промышленности, изготавливает смесители для переработки мяса и деликатесов. Ее производственная программа включает смесители типа 740-790 размером 200-600 л, оснащенные различными специальными приспособлениями, что обеспечивает универсальность применения. Принцип предварительного измельчения, вакуумирования, смешения и тонкого измельчения фирма реализовала в автомате FD, который можно использовать при выработке тонкого фарша и плавленого сыра. Его отличает короткий и непрерывный производственный цикл, охватывающий в одной операции все процессы, автоматическая загрузка или дозирование жидких компонентов и возможность приспособления к различным областям применения. Эти автоматы располагают режущей системой из 2 перфорированных пластинок и 2 вращающихся ножевых головок, каждая из которых имеет по 3 заменяемых лезвия.

В [29] сообщается, что основными устройствами для измельчения мясного сыр являются волчки, куттеры, блокорезки, эмульситаторы, микроизмельчители и т.д. Правильный выбор мясоизмельчающего оборудования и его режущего инструмента положительно влияет качество фарша, его консистенцию, цвет и зернистость. Для понижения уровня износа и удешевления стоимости ножевых блоков специалисты ВНИИ мясной промышленности рекомендуют применять более дешевые углеродистые инструментальные стали обработанные импульсивными электронными пучками (ЭЛИС- технология). Новая технология упрочнения режущего инструмента заключается в быстром разогреве поверхности металла под воздействием импульсного пучка и последующим быстрым его остыванием. Образуется перекристаллизированный поверхностный слой с новыми физическими свойствами. Образование прочного поверхностного слоя при сохранении объемных свойств позволяет существенно улучшать эксплуатационные характеристики узлов, работающих при циклических нагрузках, в агрессивных средах, значительно снизить металлоемкость и повысить износостойкость деталей.

1.2 Патентные исследования

Задача патентного исследования:

Исследовать тенденции применения нута в мясной промышленности. Поиск проведен по следующим материалам:

Предмет поиска

(тема, объект)

|

Цель поиска информации (для решения каких технических проблем и обеспечения каких показателей) |

Страны

поиска

|

Классифи-

кационный

индекс

МПК

|

Наименование источников информации по которым проводится поиск |

Научно-

техническая документация

|

Патентная документация |

| Нут в мясной промышленности |

Создание нового

функционального продукта питания (паштета с добавлением нута)

|

Российская Федерация |

МПК

A23L1/20, 29, 31, 312, 314, 317;

A23B4/00

A23J3/16

C12P7/64

|

РЖ. ВИНИТИ

«Химия»

2003-2008

№1-№12

|

www.fips.ru |

1. Изобретение предназначено для использования в мясной промышленности при производстве мясорастительных рубленых полуфабрикатов для диетического питания. Полуфабрикаты содержат мясное сырье, вареные зерна нута, или капусту, или кабачки, или тыкву, йодказеин или морскую капусту, соевый белковый изолят, соевую белковую клетчатку или пшеничную клетчатку, масло соевое или льняное, масло "Carotino", аскорбиновую кислоту, янтавит, фосфолипидный концентрат, минеральный кальциевый обогатитель, пряности, соль лечебно-профилактическую, отруби, воду питьевую в заданном соотношении. В полуфабрикат дополнительно вводят муку овсяную или гречневую. В качестве мясного сырья используют мясо птицы, или мясо птицы с добавлением свинины, или мясо котлетное говяжье с добавлением свинины. В качестве пряностей - перец душистый, зелень укропа, петрушки, лук, чеснок. Полуфабрикаты используются для профилактического питания при заболеваниях сердечно-сосудистой системы. [30]

2. Изобретение может быть использовано в мясной промышленности, а именно при производстве мясорастительных консервированных продуктов. Способ предусматривает измельчение свинины с массовой долей жировой ткани не более 30%, ее загрузку в мешалку с добавлением нута, масла льняного, лука пассерованного, картофеля и моркови пассерованной, соли поваренной пищевой, перца черного молотого, зелени укропа и петрушки, и воды, перемешивание, фасование и стерилизацию при определенном соотношении компонентов. Нут предварительно замачивают, выдерживают и варят. Картофель предварительно измельчают и бланшируют паром или горячей водой. Способ обеспечивает получение продукта со стабильными функционально-технологическими свойствами, сбалансированного по белково-жировому и аминокислотному составу, повышенной пищевой ценности.[31]

3. Изобретение предназначено для использования в мясной промышленности при производстве мясорастительных консервированных продуктов. Способ предусматривает измельчение баранины с массовой долей жировой и соединительной ткани не более 20%, ее загрузку в мешалку с добавлением нута, муки пшеничной, соли поваренной пищевой, перца черного молотого, лука свежего, зелени укропа и петрушки и воды в определенном соотношении компонентов и перемешивание. Полученную смесь фасуют и стерилизуют. Способ обеспечивает получение продукта со стабильными функционально-технологическими свойствами, сбалансированного по белково-жировому и аминокислотному составу, повышенной пищевой ценности, с повышенным содержанием селена. 2 н. и 1 з.п. ф-лы,.[32]

4.1. Состав для паштета, содержащий, по крайней мере, двухкомпонентную основу, вкусовые добавки, жидкость, жировую компоненту, отличающийся тем, что в качестве первой компоненты основа содержит бобы нута при следующем соотношении компонентов, мас.%:

Первая компонента основы 20-45

Вторая компонента основы 30-45

Вкусовые добавки 0,001-9,5

Жировая компонента 3-7

Жидкость Остальное

2. Состав для паштета по п.1, отличающийся тем, что в качестве второй компоненты основы выбраны субпродукты при следующем соотношении компонентов, мас.%:

Нут 39-44

Субпродукты птицы или баранины 26-31

Масло растительное 5-7

Вкусовые добавки 0,06-0,2

Бульон от варки субпродуктов остальное

3. Состав для паштета по п.1, отличающийся тем, что в качестве второй компоненты основы он содержит грибы при следующем соотношении компонентов, мас.%:

Нут 35-36

Грибы 45-50

Масло растительное 5-6

Вкусовые добавки 2,0-3,0

Бульон от варки грибов Остальное

4. Состав для паштета по п.1, отличающийся тем, что он дополнительно содержит молоко сухое, а в качестве второй компоненты он содержит арахис при следующем соотношении компонентов, мас.%:

Нут 20-22

Арахис 25-30

Масло растительное 5-6

Вкусовые добавки 9-10

Молоко сухое 5-7

Вода Остальное[33]

5. Изобретение относится к пищевой промышленности, а именно к производству продуктов с использованием поджаренных бобов нута. Способ получения белкового продукта на основе бобов нута, предусматривающий их замачивание и последующую термическую обработку. Замачивание осуществляют в течение 2-2,5 часов при комнатной температуре. Термическую обработку проводят в вакуумных котлах при глубине вакуума 85-95% при температуре 90-95°С в течение 40-45 мин. Затем удаляют излишнюю влагу с последующей сушкой в сушильных камерах при температуре 35-50°С в течение 1,5-2 часов до влажности 12%, после чего бобы перемешивают со специями и ингредиентами. Сушку возможно проводить с использованием инфракрасного излучения. Изобретение позволяет получить продукт, обогащенный белком и сбалансированный по аминокислотному и микроэлементному составу. [34]

6. Консервированный продукт для геродиетического питания с улучшенными органолептическими свойствами и увеличенным сроком хранения и годности содержит мясо птицы, томаты, морковь, болгарский перец, лук, яблоки, нут, зелень, СО2-экстракты чабреца и биомассы микроорганизмов Mortierella elongata и соль. Это позволяет улучшить органолептические показатели, увеличить сроки хранения и годности и расширить ассортимент консервированных геродиетических продуктов. [35]

2.Технология производства мясорастительного паштета

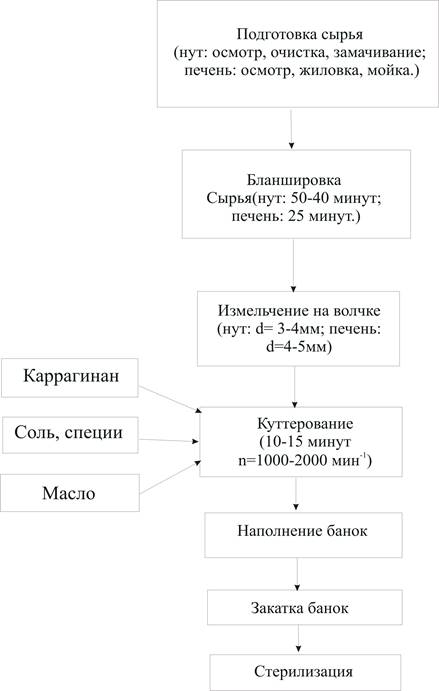

Рис.1 Технологическая схема производства мясорастительного паштета.

Подготовка основного сырья.

Растительное сырье. Нут после приемки осматривают, счищают от примесей и неполноценных раздробленных зерен, замачивают в теплой воде на 5—7 ч, затем их моют и бланшируют 50—80 мин. После бланширования его охлаждают в холодной воде до 35—40°С. Далее нут измельчают на волчке с диаметром отверстий 3-5 мм.

Печень. После приемки печень тщательно осматривают и жилуют, удаляя покровную пленку, желчные протоки, известковые и другие патологические включения. Затем печень промывают в холодной воде 5-10 мин.

Бланшировка.

Она представляет собой кратковременную варку продукта в воде или в собственном соку до неполной готовности. Цель бланшировки — уменьшить содержание воды в мясе для того, чтобы в банке была большая концентрация питательных веществ (масса мяса после бланшировки уменьшается на 40 —45%). В процессе бланшировки частично разваривается соединительная ткань, уменьшается ее прочность. Бланшировка также оказывает пагубнее влияние на вегетативную микрофлору, находящуюся в мясе, и способствует повышению эффективности стерилизации. В результате бланшировки мясо уменьшается в объеме на 25—30%, что позволяет максимально использовать емкость тары при фасовке консервов.

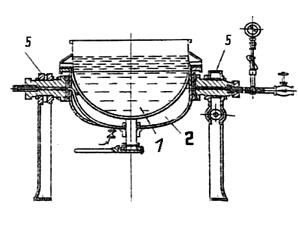

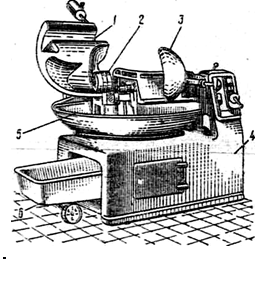

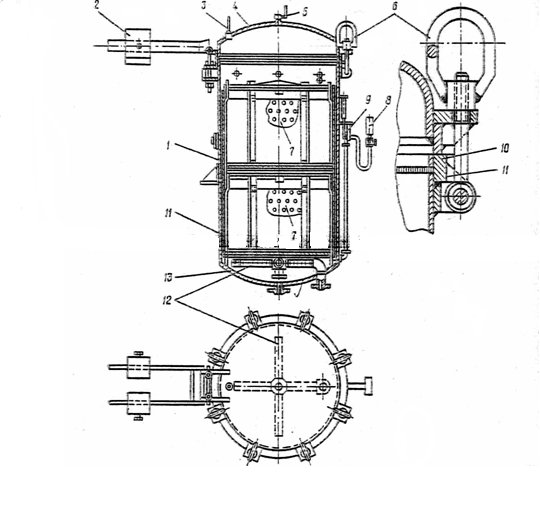

Сырье бланшируют в машинах и аппаратах периодического действия. К аппаратам периодического действия относится варочный опрокидывающийся котел (рис.1), предназначенный для варки и бланшировки мяса и субпродуктов. Он состоит из двух полостей: открытой 1, в которую помещают нагреваемый продукт, и герметически закрытой 2 паровой рубашки.

Рабочее давление пара в рубашке составляет 1,5—8,0-105 Па. Сверху котел имеет съемную крышку 3; внизу— кран для спуска конденсата. При движении штурвала 4 варочный котел поворачивается на пустотелых цапфах 5и производит выгрузку после окончания тепловой обработки.

Рисунок 1.Варочный котел.

1-открытая емкость; 2-паровая рубашка; 3-съемная крышка; 4-штурвал опрокидывателя; 5-цапфы крепления котла.

Измельчение.

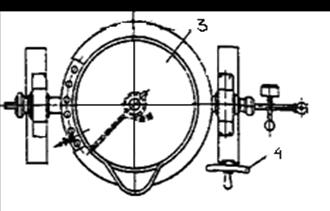

При производстве фаршевых, паштетных консервов; консервов детского и диетического питания и мясных концентратов и других мясное сырье до различной степени, требуемой по технологическим условиям, измельчают на волчках.

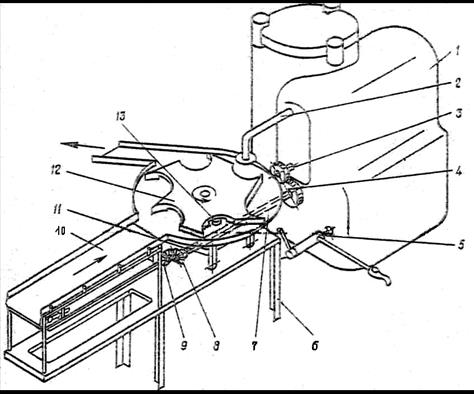

Волчок (рис. 2) установлен на станине сварной конструкции и включает механизм подачи сырья, режущий механизм, привод и загрузочную чашу.

В механизм подачи сырья к режущему механизму входят рабочий шнек, вспомогательный шнек подачи сырья к рабочему шнеку и рабочий цилиндр с внутренними ребрами. Режущий механизм – ножи, установленные на хвостовике рабочего шнека, ножевые решетки и прижимное устройство. Откидной стол служит для санитарной обработки режущего механизма, откидная площадка обеспечивает удобство обслуживания. Защитно-пусковая аппаратура расположена в электрошкафу, который следует устанавливать в удобном для обслуживания месте.

Мясо подается в загрузочную чашу волчка по вертикальным спускам или подъемником К6-ФПЗ-1 из напольной тележки, откуда захватывается вспомогательным и рабочим шнеками и направляется к режущему механизму, где измельчается до заданной степени, что обеспечивается установкой ножей и соответствующих ножевых решеток. При переработке шрота порция загружаемого сырья не должна превышать 90 кг, в противном случае возможно зависание продукта в чаше [1].

Рисунок 2.Устройство волчка К6-ФВП-120:

1 – станина; 2 – привод; 3 – подающий шнек; 4 – рабочий шнек; 5 – режущий механизм; 6 – прижимное устройство; 7 – цилиндр; 8 – бункер; 9 – кнопки управления; 10 – откидная площадка.

Техническая характеристика волчка К6-ФВП-120

Производительность, кг/ч 2500

Диаметр решеток режущего механизма, мм 120

Установленная мощность, кВт 12.5

Габаритные размеры, мм

длина 1600

ширина 900

высота 1600

Масса, кг 800

Производительность волчка зависит от диаметра решетки.

Окончательное, более тонкое измельчение сырья при изготовлении фаршевых и паштетных консервов производят на куттере.

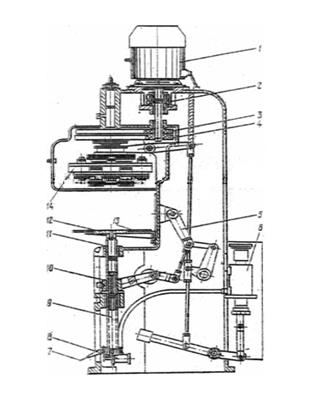

Куттер (рис. 3) состоит из вращающейся чаши 5 (частота вращения чаши 8—14 мин-1

), закрытой на 2

/з крышкой 1, ножевого вращающегося зала 2 с серповидными ножами (частота вращения вала 1000—2000 мин-1

), выгружателя 3.

Рисунок 3. Куттер.

1 — крышка чаши; 2 —ножевой вал; 3 - выгружатель; 4— станина; 5 — чаша;6 – тележка.

Все узлы крепятся на станине 4. Куттер загружают вручную либо транспортными средствами. Разгружают его специальным выгружателем в напольные тележки 6, бункера, емкости для перекачки фаршей.

Вместе с фаршем в куттер вносят специи (соль, перец, лук измельченный), подготовленный каррагинан, измельченный на волчке нут, масло сливочное, бульон и куттеруют 10-15 минут.

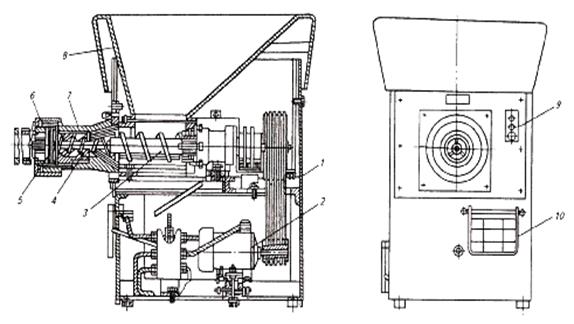

Наполнение банок.

Наполнение банок требует тщательного контроля не только общей массы консервов в банке, но и массы каждого компонента, входящего в их состав.

Наполнение банок определенной массой продукта имеет важное значение и для проведения заключительных операции технологического процесса. Так, эффективность эксгаустирования частично зависит от размеров незаполненного верхнего пространства в банке, а отношение твердой фазы содержимого банки к жидкой оказывает влияние на скорость проникновения тепла в банку, а следовательно, и на режим стерилизации.

Теоретически установлено, что увеличение степени наполнения жестяной банки способствует снижению образующегося в ней давления. При расфасовке в банки продукта особое внимание должно быть уделено технике наполнения банок для предупреждения попадания в них воздуха.

Рисунок 4. Агрегат-наполнитель консервных жестяных банок фаршем.

1— шприц CAM-80; 2 — цевка; 3, 4 — зубчатая передача; 5 — фрикцион управления; 6— станина; 7 — рабочий стол; 8 и 9 — коническая зубчатая передача; 10 — ленточный транспортер; 11 — вал передачи; 12 — ротор подачи банок; 13 — механизм блокировки.

Консервные банки паштетной массой наполняют на шприцах-дозаторах типа «Идеал» и САМ-80. Усовершенствованная модель дозатора такого типа на базе гидравлического шприца CAM-8G. Агрегат-наполнитель консервных банок состоит из шприца 1, имеющего изогнутую цевку 2, ленточного транспортера 10подачи пустых банок, ротора подачи банек 12и механизмов привода 3, 4, 8, 9 и 11.

Пустые банки ленточным транспортером 10, установленным на станине 6 и приводимым в движение от шестерни 3 шприца 1 через зубчатое колесо 4 и вал 11, а также коническую пару 8 и 9, поступают на рабочий стол 7. Одновременно с работой ленточного транспортера 10 осуществляет вращение шестипазовый ротор подачи банок 12, который захватывает банку и подает ее на наполнение через цевку 2 шприца 1. При подаче банки под цевку ротор останавливается и банка наполняется фаршем. Механизмы поворота ротора и дозировки работают синхронно. При дальнейшем повороте ротора 12 банка выводится из дозатора. Управление агрегатом производится через фрикцион 5. При отсутствии банки шприц при помощи специального механизма блокировки 13 выключается.

Закатка банок.

При фасовке консервов в банки попадает воздух. Подсос воздуха в жидкие и пюреобразные продукты происходит и при перекачивании их насосом на розлив. Чем ниже температура продукта во время фасовки, тем больше содержится в нем воздуха.

Воздух в банке нежелателен, так как кислород способствует окислению различных веществ продукта, увеличивает коррозию жести в открытых от лака или олова местах, дает возможность развиваться не убитым при стерилизации аэробным микроорганизмам.

При стерилизации консервов к давлению водяного пара, образующегося в банке при нагреве, прибавляется давление в результате расширения продукта и оставшегося в банке воздуха. В банке создается избыточное давление 196...392 кПа, которое может привести к деформации металлической тары или срыву крышек со стеклянных банок. Увеличение давления внутри банок зависит от вида консервов, размеров и материала банок, поэтому удаление воздуха из банок с продуктами перед укупоркой имеет большое практическое значение. Этот процесс называется эксгаустированием (от английского эксгауст — вытягивать). Применяют тепловое, механическое, а иногда и совместное эксгаустирование.

Механическое эксгаустирование проводят в вакуум-закаточных аппаратах отсасыванием воздуха из заполненных продуктом банок при разрежении 80...60 кПа (в отдельных случаях 30 кПа). Величину разрежения при укупорке устанавливают для каждого вида консервов с учетом их состава.

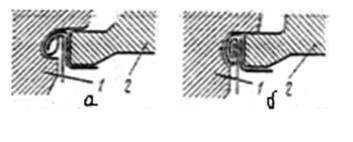

Рисунок 5.Полуавтоматическая закаточная машина для жестяных банок.

1-электродвигатель; 2-соединительная муфта; 3- пара шестерен; 4-пара шестерен, передающие вращение кулачкам закаточной головки; 6-пневмоцилиндр; 7-педаль; 8-золотниковый клапан; 9-шток для регулирования нижнего патрона на высоте банки; 10-пружина для компенсации погрешности по высоте в размере банок; 11-шпиндель нижнего патрона; 12-нижний патрон; 13-стол регулируемый по высоте; 14- закаточная головка.

Сущность процесса закатки состоит в герметичном присоединении крышки к корпусу банки путем образования двойного закаточного шва. На корпус надевается донышко и в собранном виде эта пара плотно зажимается между верхним и нижним патронами и начинает вращаться. Расположенный сбоку закаточный ролик прижимается к вращающемуся донышку и обкатывает его. Сложность формы шва и особенности силового воздействия обуславливают выполнения закатывания в две последовательные операции (рис. 6): а) подгиб поля крышки и ее завитка под фланец корпуса; б) окончательное сжатие шва, полная герметизация межслойных зазоров пастой. Таким образом, получают двойной закаточный шов.

Рисунок 6. Схема образования двойного закаточного шва.

Стерилизация.

Качество консервов и продолжительность их хранения без порчи зависят от того, насколько тщательно и правильно проведена их стерилизация или пастеризация, при которых погибают микроорганизмы и создаются условия, при которых прекращается развитие спор микроорганизмов.

Режим стерилизации зависит от вида продукции, размера и вида тары. В кислой среде микроорганизмы погибают быстрее, чем в нейтральной; консервы с твердой продукцией прогреваются дольше, чем с жидкой; жестяная тара прогревается быстрее стеклянной. В связи с этим для каждого вида консервов разработан свой режим стерилизации.

При стерилизации в банках создается некоторое давление даже и в том случае, если перед их укупоркой было проведено эксгаустирование. Поэтому при установлении режима стерилизации дают определенное давление для уравновешивания образовавшегося давления внутри банок. В противном случае возможен срыв крышек или деформация жестяной тары.

Все данные режима стерилизации для удобства пользования выражают формулой:

А—В—С или А—В—С ,

tр

где А — время, в течение которого температура в стерилизаторе достигает заданной величины, мин; В — время собственно стерилизации, в течение которого в автоклаве поддерживается постоянная температура, мин; С - время снижения давления пара в автоклаве или охлаждения банок, мин; t - температура стерилизации, °С; р — давление, создаваемое в автоклаве для компенсации внутреннего давления, возникающего в банках при стерилизации, кПа (ат).

Стерилизацию проводят в специальных аппаратах — автоклавах .

Двухсеточный вертикальный автоклав (рис. 7) представляет собой цилиндрический корпус 1 со сферическим дном 13, оборудованный откидывающейся крышкой 4, снабженной противовесом 2. Герметичность крышки 4 достигается прижимным усилием барашковых гаек 5 и наличием уплотнительной прокладки 10, уложенной в круговой паз 11. Греющий пар подается через барботер 12, установленный в придонной части. Над барботером располагаются корзины 7 с банками.

Рисунок 7. Вертикальный автоклав. 1— корпус; 2 — противовес; 3 — гнездо термометра; 4— крышка; 5 —кран; 6—барашковые гайки; 7 — корзины с банками; 8— промежуточный сосуд подключения манометра и термометра; 9— циркуляционная труба; 10— уплотнительная прокладка; 11 — круговойпаз; 12— барботер; 13— дно.

Укупоренные банки укладывают вручную в корзины ровными рядами. Наполненные корзины при помощи электротельфера (лебедки с электромотором) устанавливают друг на друга в автоклав, заполненный водой с температурой на 10...20°С выше температуры продукции в банках. Автоклав закрывают крышкой, завинчивают барашками и постепенно в течение времени А разогревают до температуры стерилизации. Температуру увеличивают, пропуская пар через нижний барботер (трубку с отверстиями для выхода пара или воздуха).

Одновременно постепенно поднимают давление водой или воздухом. При малом давлении возможен срыв крышек, а при резком подъеме его крышки могут вдавиться в банки.

В течение времени В проводят стерилизацию, поддержи необходимую температуру (100°С) и давление подачей пара и спуском воды. Затем постепенно за время С охлаждают банки (2…3°С в 1 мин.) до 35…40°С. Для этого холодную воду подают через барботер под крышкой автоклава вдоль стен корпуса и выпускают горячую воду. Одновременно с охлаждением также постепенно снижают давление до атмосферного.

Для контроля за режимом стерилизации установлены термометры и манометры, подключенные к сосуду 3. Этот сосуд соединяется с циркуляционной трубкой 9, связанной с внутренней полостью автоклава. В верхней крышке автоклава расположены отверстия для установки предохранительного клапана продувного крана, в донной части — патрубок спуска конденсата.

3.Экспериментальная часть.

3.1 Разработка новой рецептуры

По данным исследования института питания РАМН у большинства населения России выявлены нарушения полноценного питания, связанные с недостатком потребления пищевых веществ, витаминов, макро- и микроэлементов, полноценных белков и их нерациональным соотношениям. На современном этапе также остро стоит вопрос дефицита потребления населением витамина С составляющий порядка 50-80% от нормы.

Одним из путей устранения дисбаланса по микроэлементам и витаминам является расширение ассортимента пищевого сырья за счет использования растительного сырья, которое является источником белков(соя, чечевица, горох, нут), углеводов (картофель, горох, кукуруза, свекла, тыква, морковь), а так же вкусовых и ароматических добавок (специи, пряности). Растительные компоненты способны дополнить отсутствующие или недостающие в мясных продуктах биологически активные вещества.

Применение растительных ингредиентов в производстве мясных продуктов стало популярным в последнее время, так как добавление растительных ингредиентов увеличивает выход и снижает себестоимость готового продукта, позволяет расширить ассортимент мясных продуктов и создавать продукты функционального питания. На данный момент наиболее распространенной растительной добавкой в мясной промышленности является соя и продукты ее переработки. Использование соевых продуктов возможно при замене ими до 30% продуктов животного происхождения. Сдерживающим фактором для увеличения их содержания является наличие антипитательных веществ. Кроме того, зачастую используется генно-модифицированная соя. Что вызывает недоверие потребителей.

В качестве растительного компонента при разработке рецептуры мясорастительных паштетов (паштета печеночного), нами была выбрана высокобелковая зернобобовая растительная культура нут, которая произрастает в Поволжье. Применение нута благодаря содержащимся в нем полезным незаменимым аминокислотам, витаминам, минеральным веществам (в т.ч. кальция, калия, магния, фосфора), пищевым волокнам позволяет повысить пищевую ценность получаемого продукта. Состав исходного сырья представлен в таблице 1.

Таблица 1.

Состав исходного сырья

| Физико-химические показатели |

Нут |

Печень |

| Вода |

Грамм

на 100 г

|

14.0 |

71.7 |

| Белки |

20.1 |

17.9 |

| Жиры |

4.3 |

3.7 |

| Зола |

3.0 |

1.4 |

| Минеральные вещества |

| Na |

Миллиграмм на 100 г продукта

|

72 |

104 |

| K |

968 |

277 |

| Ca |

193 |

9 |

| Mg |

126 |

18 |

| P |

444 |

314 |

| Fe |

2.6 |

6.9 |

| Витамины |

| β-каротин |

Миллиграмм на 100 г продукта

|

0.09 |

1.0 |

| А |

- |

8.20 |

| В1

|

0.08 |

0.30 |

| В2

|

- |

2.19 |

| РР |

- |

9.0 |

| С |

- |

33 |

| Энергетическая ценность |

ккал |

309 |

105

|

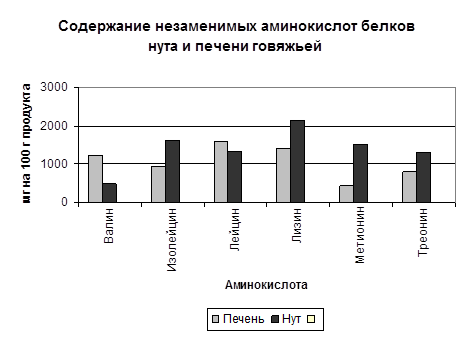

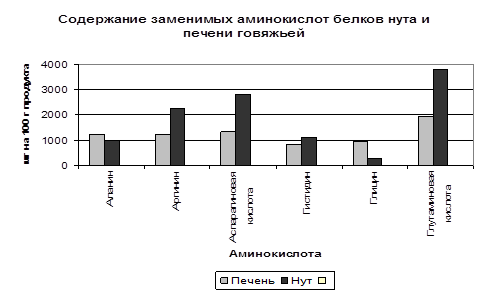

На рис.1 представлено содержание незаменимых и заменимых аминокислот в исходном сырье (печень, нут) . Исследование аминокислотного состава белка нута проводили методом ВЭЖХ на хроматографе KnauerSmartline 5000 с использованием обратнофазовой хроматографии на колонке Диасфер-110 С 18 5 мкм 2*150 мм. Результаты показали, что в нуте преобладают незаменимые аминокислоты: валин – 504 мг на 100 г продукта, изолейцин - 1625, лейцин - 1356, лизин - 2156, метионин -1520, треонин - 1324, фенилаланин- 1229, а ведь это такие аминокислоты, которые относятся к эссенциальным нутриентам (незаменимым факторам питания). Белок нута отличается высокой сбалансированностью аминокислот.

Рис. 1. Содержание незаменимых и заменимых аминокислот белков нута и говяжьей печени.

3.2

Методы и методики испытаний

3.2.1 Определение влаги высушиванием в сушильном шкафу при температуре (103 ± 2) ºС

Проведение испытания.

В бюксу помешают песок в количестве, примерно в 2-3 paза повышающем навеску продукта, стеклянную палочку длиной несколько больше диаметра бюксы (чтобы она не мешала закрывать бюксу крышкой) и высушивают в сушильном шкафу в открытой бюксе при температуре (103 ± 2) °С в течение 30 мин. Затем бюксу закрывают крышкой, охлаждают в эксикаторе до комнатной температуры и взвешивают. Во взвешенную бюксу с песком вносят навеску продукта от 4 до 5 г и повторно взвешивают.

Высушивание продолжают до постоянной массы. Каждое повторное взвешивание проводят после высушивания в течение 1ч при температуре (103 ± 2) °С. Результаты двух последовательных взвешиваний не должны отличаться более чем на 0.1 % массы навески.

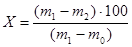

Обработка результатов.

, ,

где т0

— масса бюксы с песком и палочкой, г;

т1

— масса бюксы с песком, палочкой и навеской, г;

т2

— масса бюксы с песком, палочкой и навеской после высушивания, г.

3.2.2 Определение хлористого натрия аргентометрическим титрованием по методу Мора

Метод Мора основан на титровании иона хлора в нейтральной среде ионом серебра в присутствии хромата калия.

Проведение испытания.

5 г измельченной средней пробы взвешивают в химическом стакане с погрешностью ± 0,01 г и добавляют 100 см3

дистиллированной воды. Через 40 мин настаивания (при периодическом перемешивании стеклянной палочкой) водную вытяжку фильтруют через бумажный фильтр.

5—10 см3

фильтрата пипеткой переносят в коническую колбу и титруют из бюретки 0,05 моль/дм3

раствором азотнокислого серебра в присутствии 0,5 см3

раствора хромовокислого калия до появления оранжевою окрашивания.

Навеску полукопченых, варено-копченых, копченых колбас, соленого бекона, продуктов из свинины, баранины и говядины (сырокопченых, копчено-вареных, копчено-запеченных, запеченных и жареных) нагревают в стакане на водяной бане до 40 ºС выдерживают при этой температуре в течение 45 мин (при периодическом перемешивании стеклянной палочкой) и фильтруют через бумажный фильтр.

После охлаждения до комнатной температуры 5—10 см3

фильтрата титруют 0.05 моль/дм3

раствором азотнокислого серебра в присутствии 0.5 см3

раствора хромовокислого калия до оранжевого окрашивания.

Обработка результатов

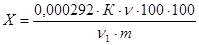

Массовую долю хлористого натрия X, %, вычисляют по формуле:

где 0.00292 — количество хлористого натрия, эквивалентное 1 см3

0.05 моль/дм3

раствора азотнокислого серебра, г;

К — поправка к титру 0,05 моль/дм3

раствора азотнокислого серебра;

v — количество 0,05 моль/дм3

раствора азотнокислого серебра, израсходованное на титрование испытуемого раствора, см3

;

v1

— количество водной вытяжки, взятое для титрования, см3

;

т — навеска, г.

Расхождение между результатами параллельных определений не должно превышать 0,1 %. За окончательный результат принимают среднеарифметическое значение результатов двух параллельных определений.

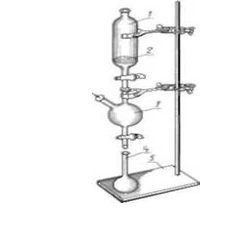

3.2.3Метод определения жира с использованием фильтрующей делительной воронки

Метод основан на извлечении общего жира, смесью хлороформа и этилового спирта в фильтрующей делительной воронке.

Проведение испытания.

Навеску продукта массой (2,0 ± 0.2) г взвешивают на весах в стаканчике или бюксе. Затем количественно переносят в фильтрующую делительную воронку (рис. 1),

приливают 20 см3

экстрагирующей смеси, состоящей из хлороформа и этилового спирта в соотношении 2:1. и проводят

экстракцию, встряхивая воронку в течение 2 мин (примерно от 75 до 80 качаний).

Если жир определяют в полукопченых, варено-копченых, сырокопченых колбасах, то перед проведением экстракции навеску нужно предварительно настоять с экстрагирующей смесью в течение 5 мин. Полученный экстракт с помощью водоструйного насоса отсасывают в присоединенный к воронке приемник, а из него переливают в мерную колбу.

Затем проводят экстракцию, аналогичную первой, еще два раза, приливая не менее 10 см3

экстрагирующей смеси. По окончании третьей экстракции воронку и приемник ополаскивают 5 см3

экстрагирующей смеси. Все три экстракта и промывную жидкость, собранные в мерной колбе, доводят до метки экстрагирующей смесью. Смесь тщательно перемешивают. Затем отбирают пипеткой 20 см3

экстракта, используя резиновую грушу, и переносят в предварительно высушенную и взвешенную бюксу. Для удаления растворителей бюксу нагревают на водяной бане до исчезновения запаха растворителей. Бюксу с жиром сушат не менее 10 мин при температуре (103 ± 2) ºС , охлаждают в эксикаторе над хлористым кальцием до комнатной температуры и взвешивают на весах.

Определение нелипидных примесей.

В бюксу с подсушенной навеской жира приливают пипеткой 10 см3

хлороформа и не менее чем через 5 мин хлороформный раствор сливают. Такое отделение липидов растворением повторяют аналогично еще два раза. После этого бюксу помешают в сушильный шкаф и подсушивают не менее 5 мин при температуре (103 ± 2) ºСохлаждают в эксикаторе и взвешивают.

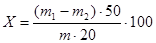

Обработка результатов

Массовую долю жира (Х) в процентах вычисляют по формуле:

Гдет1

- масса бюксы с жиром, г;

т2

- масса бюксы с нелипидной фракцией, г;

50 - общий объем экстракта, см3

;

т - масса навески, г;

20 - объем экстракта, отобранный для высушивания, см3

.

Вычисления проводят с погрешностью ± 0,1 %.

За окончательный результат испытания принимают среднеарифметическое значение результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0.5 % при выполнении анализов в одной лаборатории и 1 % - при выполнении анализов в разных лабораториях (Р = 0.95).

3.2.4. Метод определения массовой доли белка по Кьельдалю

Метод основан на минерализации пробы по Кьельдалю, отгонке аммиака в раствор серной кислоты с последующим титрованием исследуемой пробы.

Проведение испытания

1. На пергаментной бумаге отвешивают около 2 г пробы с погрешностью не более 0.001 г. Для проб с большой массовой долей жира масса навески не должна превышать 1,5 г.

2. Навеску помешают в колбу Кьельдаля, добавляя несколько стеклянных или карборундовых бус или несколько кусочков фарфора, 15.5 г медного катализатора, взвешенного с погрешностью не более 0,1 г. и не более 25 см3

серной кислоты. Содержимое колбы осторожно перемешивают и колбу укрепляют пол углом около 40˚ относительно вертикали на установке для сжигания. Содержимое колбы обогревают осторожно, до появления пенообразования и полного растворения пробы.

3. Затем обогревают интенсивно и выдерживают в состоянии кипения, вращая периодически колбу вокруг ее оси. После полного осветления содержимого колбы продолжают обогрев в течение 90 мин. Общая продолжительность минерализации должна быть не менее 120 мин. Затем содержимое колбы охлаждают до температуры около 40 ˚С, осторожно добавляют 50 см3

воды, перемешивают и охлаждают до комнатной температуры.

Во избежание потерь во время минерализации пробы следует избегать проникновения пены в горло колбы, испытание проводить в условиях, не удлиняющих чрезмерно его продолжительность, но гарантирующих полную минерализацию пробы.

4. Содержимое колбы Кьельдаля подвергают перегонке с водяным паром или простой перегонке, для чего монтируют соответствующую установку.

В стадии перегонки следует соблюдать плотность установки для перегонки, добавлять раствор гидроокиси натрия по стенке колбы Кьельдаля и смешивать оба слоя только после подключения колбы к установке.

В качестве приемника применяют коническую колбу вместимостью 500 см3

(при применении титратора химический стакан вместимостью 500 см3

), в которую наливают 50 см3

раствора борной кислоты и 4 капли индикатора Таширо. Колбу помешают под холодильник установки для перегонки таким образом, чтобы нижний конец холодильника был полностью погружен в жидкость.

5. После сбора не менее 150 см3

дистиллята, полученного после перегонки коническую колбу (приемник) опускают таким образом чтобы нижний конец холодильника находился над уровнем дистиллята, споласкивают конец холодильника водой и проверяют при помощи лакмусовой бумажки или универсального индикатора изменение окраски конденсата, стекающею из холодильника. При отсутствии изменений окраски перегонку заканчивают.

6. Содержимое конической колбы (приемника) титруют раствором соляной или серной кислоты (0.1 моль/дм3

- 0.05 моль/дм3

), применяя бюретку, и отмечают с погрешностью не более 0.02 см3

количество израсходованной кислоты.

7. Полученные результаты титрования используют для вычисления массовой доли общего азота и последующего пересчета на белок.

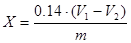

Обработка результатов

Массовую долю общего азота (Х), в процентах, вычисляют по формуле:

где т — масса пробы, г;

V1

— объем точно 0.1 моль/дм3

— 0,05 моль/дм3

кислоты (0,1 и. — 0,1 н.), израсходованный на титрование исследуемой пробы, см3

;

V2

— объем точно 0.1 моль/дм3

— 0,05 моль/дм3

кислоты (0,1 и. — 0,1 н.), израсходованный на титрование контрольной пробы, см3

;

Если разница между двумя параллельными определениями не превышает 0,1 % по азоту, то за результат принимают среднеарифметическое значение двух параллельных определений с точностью до 0.01 %. Если разница больше, определение повторяют.

При применении соляной или серной кислоты другой концентрации, в формулу следует ввести соответствующий корректирующий коэффициент.

Массовую долю общего белка (X1

). в процентах, вычисляют по формуле:

где X — средняя массовая доля общего азота в испытуемой пробе.

3.2.5 Анализ аминокислотного состава муки бобов нута

Анализ проводят методом ВЭЖХ на хроматографе KnauerSmartline 5000 с использованием обратнофазовой хроматографии на колонке Диасфер -110 С18 5 мкм 2*150 мм с предколоночной модификацией аминокислот 6-аминоквинолин гидроксисукцинамидил карбамата по методу WatersWAT 052880. Детекция фотометрическая при λ 248 нМ.

Подготовка образцов.

Навеску массой 200 мг (мука нута) переносят в пробирки для гидролиза. Анализ проводят в 3 повторностях. Вливают 5 мл 6 н HCL, продувают азотом и укупоривают. Гидролиз проводят 24 часа при 110 °С.

Затем образцы нейтрализуют эквимолярным количеством 2 н NaOH и доводят бидистилятом до 80 мл.

Для анализа отбирают 10 мкл образца, добавляют 70мкл буфера и 20 мкл модифицирующего реактива. Выдерживают 10 мин при t=50 °С. Объем инжекции - 20 мкл.

Количественный расчет проводят по соотношению площадей пиков стандарта и образца.

3.2.6 Расчет энергетической ценности продукта

Для расчета энергетической ценности продуктов питания применяют стандартные факторы конверсии, которые получают путем округления данных теплоты сгорания и с учетом всасываемости веществ. Обозначаются они как коэффициенты энергетической ценности (ккал/г) (табл. 1).

Таблица 1. Теплота сгорания и энергия, усваиваемая из пищевых веществ

| Пищевые вещества |

Теплота сгорания |

Энергия окисления у человека |

Стандартный фактор конверсии |

| ккал/г |

кДж/г |

ккал/г |

кДж/г |

ккал/г |

кДж/г |

| Белки |

5.4 |

22,6 |

4,1 |

17,2 |

4 |

17 |

| Жиры |

9,3 |

38,9 |

9,3 |

38,9 |

9 |

38 |

| Углеводы («по разности») |

4,1 |

17,2 |

4,1 |

17,2 |

4 |

17 |

| Сумма моно- и дисахаридов |

3,8 |

15,9 |

3,8 |

15,9 |

3.8 |

15 |

| Крахмал, определенный экспериментально |

4,1 |

17,2 |

4,1 |

17,2 |

4 |

17 |

| Клетчатка |

0,0 |

0.0 |

0,0 |

0,0 |

0 |

0 |

| Органические кислоты: |

| уксусная |

3,5 |

14,6 |

3,5 |

14,6 |

3.5 |

14 |

| яблочная |

2,4 3,6 |

10.0 15,0 |

2,4 3,6 |

10,0 15,0 |

2,4 3,6 |

10 |

| молочная |

15 |

| лимонная |

2,5 |

10,4 |

2,5 |

10,4 |

2,5 |

10 |

| Этанол |

71 |

29.7 |

7,1 |

29,7 |

7 |

29 |

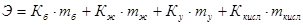

На основании химического состава можно рассчитать энергетическую ценность пищевых продуктов на 100 г по формуле:

где Э— энергетическая ценность пищевого продукта, ккал/100г;

Кб

, Кж

, Ку

, Ккисл

— коэффициенты энергетической ценности, ккал/г(см. табл.);

тб

, тж

, ту

, ткисл

— массовая доля белков жиров, углеводов, органических кислот, г/100 г.

3.2.7 Определение жирнокислотного состава

1.Масла

1.1 Приготовление метиловых (этиловых) эфиров кислот.

Пробу испытуемого масла хорошо перемешивают. В стеклянную пробирку берут пипеткой 2—3 капли масла, растворяют их в 1,9 см3

гексана. В раствор вводят 0,1 см3

раствора метилата натрия в метаноле (этилата натрия в этаноле) концентрации 2 моль/дм3

. После интенсивного перемешивания в течение 2 мин реакционную смесь отстаивают 5 мин и фильтруют через бумажный фильтр. Раствор готов для анализа. Готовый раствор хранят в холодильнике не более 2 суток

1.2 Подготовка хроматографа к измерению

Подключение хроматографа к сети, подготовку и установку колонок, и вывод прибора на режим выполняют согласно инструкциям по монтажу и наладке хроматографа.

1.3 Проведение испытания.

На хроматографе устанавливают следующие условия анализа масел, не содержащих низкомолекулярных кислот (кроме масел типа кокосового):

температура термостата колонок — 180—190 °С; температура испарителя — 250 °С; температура печи детекторов — 200 °С; скорость потока газа-носителя (азот, аргон, гелий) — 30— 40 см3

/мин; объем пробы — около 1 мм3

раствора метиловых (этиловых) эфиров кислот в гексане.

Время выхода метилолеата не более 15 мин.

Относительные объемы удерживания метиловых (этиловых) эфиров жирных кислот (Кг

отн.), определяющие порядок выхода их из хроматографической колонки, а также обозначения жирных кислот, входящих в состав образующихся метиловых (этиловых) эфиров жирных кислот растительных масел, приведены ниже:

Метиловые (этиловые) эфиры кислот Кг

отн.

С14:0 Тетрадекановая (миристиновая) . …….0,3

C15:0 Пентадекановая ........................... …….0,4

C16:0 Гексадекановая (пальмитиновая) …….0,5

С1б:1 Гексадеценовая (пальмитинолеиновая)…...0,6

C17:0Гептадекановая (маргариновая) . …….0,7

C17:1 Гептадеценовая (маргаринолеиновая) …...0,8

C18:0 Октадекановая (стеариновая) ..... …….1,0

C18:l Октадеценовая (олеиновая).......... …….1,1

C18:2Октадекадиеновая (линолевая) ………1,3—1,4

C18:3 Октадекатриеновая (линоленовая) .1,7—1,8

С 20:0Эйкозановая (арахиновая) ……. ….. 1,9

С20:1 Эйкозеновая (гондоиновая) ........ …….2,1

С20:2Эйкозадиеновая …………….……….2,5—2

1.4 Обработка результатов

Расчет состава метиловых (этиловых) эфиров жирных кислот масла проводят методом внутренней нормализации.

Площадь пика компонента Sh

мм2

, вычисляют по формуле:

где hi — высота пика, мм;

а — ширина, измеренная на половине высоты, мм.

Результат измерения высоты пика записывают в целых числах, ширину пика записывают до первого десятичного знака.

Сумму площадей всех пиков на хроматограмме S, принимают за 100 %.

Массовую долю каждой кислоты масла , вычисляют по формуле

Где Si — площадь пика метилового (этилового) эфира, мм2

;

-Y,Si — сумма площадей всех пиков на хроматограмме, мм2

.

Вычисление проводят до второго десятичного знака с последующим округлением результата до первого десятичного знака.

За окончательный результат измерений принимают среднее арифметическое значение результатов двух последовательных измерений.

Для расчета хроматограмм можно использовать интегрирующее устройство.

3.3 Результаты исследований

Нами проведены исследования жирнокислотного состава (табл. 2) жировой фазы исследуемых образцов методом газовой хроматографии (хроматограф «Кристалл-2000М» с капиллярной колонкой НР FFAP 50м*0.32 мм). В ходе исследований выяснилось, что в нуте присутствует высокое содержание эссенциальных незаменимых жирных кислот, таких как линоленовой – около 3%, линолевой – 59%, олеиновой – 27%. Хотелось бы отметить, что в печени содержание перечисленных кислот соответственно равны - 0.17%, 14.9%, 19.5%, что значительно меньше, чем в нуте, поэтому введение нутового компонента в печеночный паштет способствует улучшению жирнокислотного состава.

Таблица 2. Жирнокислотный состав исходного сырья

Исходное сырье

Наименование

жирной кислоты

|

Нут

|

Печень говяжья

|

| Миристиновая С14:0 |

0,2 |

1,7 |

| Пальмитиновая С 16:0 |

9,5 |

15,9 |

| Пальмитолеиновая С16:1 |

0,3 |

1,77 |

| Стеариновая С18:0 |

1,5 |

28,7 |

| Олеиновая С 18:1 |

26,9 |

19,5 |

| Линолевая С18:2 |

58,6 |

14,9 |

| Линоленовая С 18:3 |

2,9 |

0,71 |

| Арахиновая С 20:0 |

0,6 |

- |

| Гондоиновая С20:1 |

0,4 |

- |

| Арахидоновая С20:4 |

- |

7,8 |

| Докозагексаеновая С22:6 |

- |

6,4 |

Проведение лабораторных исследований

Проведя литературный обзор, мы столкнулись с огромным количеством предлагаемых рецептур печеночных паштетов. Приступив непосредственно к получению опытных образцов, было решено взять за основу рецептуру по ГОСТ 12319-77 «Паштет печеночный», которая согласно документу представлена в таблице 3.

Таблица 3. Рецептура «Паштета печеночного» согласно ГОСТ 12319-77.

| Наименование сырья |

Массовая доля компонентов

паштета печеночного со

сливочным маслом, %

|

| Печень бланшированная измельченная: |

55 |

| Мозги измельченные: |

10 |

| Масло сливочное несоленое: |

30 |

| Лук репчатый пассированный со сливочным маслом: |

3.1

|

| Соль поваренная: |

1.3 |

| Сахар-песок: |

0.4 |

| Специи( перец, гвоздика, корица): |

0.2 |

На этапе выбора оптимальной рецептуры мясорастительных паштетов были получены опытные образцы паштета на основе печени говяжьей с добавлением цельносмолотой муки из нута. При этом было отмечено, что введение растительного компонента (муки) уже в количестве 5% масс. вызывает негативные изменения органолептических свойств продукта, ощущается мучнистость, явный привкус растительного белка.

Поэтому в дальнейших исследованиях нутовый ингредиент получали путем варки бобов и их измельчении на волчке. Отмечено что гидротермическая обработка нута устраняет характерный бобовый привкус.

В таблице 2 представлена характеристика опытных образцов паштетов: первый образец – паштет готовили в лабораторных условиях по взятой нами за основу рецептуре (исключая мозги и сахар) из печени говяжьей бланшированной , с добавлением сливочного масла , лука , специй , соли - (холостая проба); второй и третий образцы – кроме указанных ингредиентов содержали добавку нутового компонента в количестве 15 и 25% масс, соответственно. Четвертый образец - был закуплен в местной торговой сети, согласно информации на маркировке содержит печень говяжью, маргарин, воду, соль, муку, морковь, лук, стабилизатор- каррагинан, перец душистый, усилитель вкуса – глютамат натрия; пищевая и энергетическая ценность в 100 г продукта – жир 30 г, белок 7 г, углеводы 3 г, калорийность 310 ккал.

Таблица 2.

Физико-химические показатели мясных консервов

| Образец паштета печеночного |

| Холостая проба |

С добавлением нутового компонента

15%

|

С добавлением нутового компонента

25%

|

Паштет

«Деликатесный»

|

| Массовая доля жира, % |

25,5 |

22,9 |

23,2 |

8,7 |

| Массовая доля хлоридов, % |

0,8 |

0,7 |

0,6 |

1,1 |

| Массовая доля сухих веществ, % |

48,2 |

48,6 |

49,5 |

26,3 |

| Массовая доля белка, % |

15,3 |

14,7 |

16,9 |

7,0 |

| Энергетическая ценность, ккал/100 г |

315 |

304 |

307 |

143 |

Органолептическая оценка полученных образцов представлена в таблице 3.

Таблица 3. Органолептическая оценка полученных образцов паштетов

| № про-бы |

Наименование продукта |

Оценка продукта по 5-ти бальной шкале |

| Внешний вид |

Цвет |

Запах |

Консис-тенция |

Вкус |

Соч-ность |

Общая оценка в баллах |

| 1 |

Печеночный паштет |

оч.

красивый

|

оч.

красивый

|

ароматный |

нежный |

оч.вкусный |

сочный |

5 |

| 2 |

Печеночный паштет с добавлением нутового компонента 15% |

красивый |

красивый |

достаточно ароматный |

достаточно нежный |

вкусный |

сочный |

5 |

| 3 |

Печеночный паштет с добавлением нутового компонента 25% |

красивый |

красивый |

достаточно ароматный |

достаточно нежный |

вкусный |

сочный |

5 |

| 4 |

Паштет

«Деликатесный»

|

хороший |

средний |

немного неприятный |

нежный |

средний |

сочный |

3

|

Данные таблицы 3 свидетельствуют, что введение нутового компонента в рецептуру паштета позволяет, не ухудшая органолептических показателей, уменьшить массовую долю жира и незначительно снизить энергетическую ценность продукта .

Нами так же была исследована возможность замены сливочного масла, в рецептуре паштета, на растительные масла, такие как оливковое и конопляное.

Это обосновывается тем, что растительные масла содержат большое количество эссенциальных незаменимых жирных кислот, действие которых приравнивается к действию витаминов (линолевая, линоленовая, олеиновая).

Сравнительная характеристика масел (жирнокислотный состав) представлена в таблице 4.

Таблица 4. Сравнительная характеристика жирнокислотного состава масел.

Вид масла

Жирная

кислота

|

Масло сливочное |

Масло оливковое |

Масло коноплянное |

| Масляная С4:0 |

3,121 |

- |

- |

| Капроновая С6:0 |

2,328 |

- |

- |

| Каприловая С8:0 |

1,540 |

- |

- |

| Каприновая С10:0 |

3,593 |

- |

- |

| Лауриновая С12:0 |

4,197 |

- |

- |

| Миристиновая С14:0 |

11,643 |

- |

- |

| Пальмитиновая С 16:0 |

31,529 |

12,576 |

6,704 |

| Пальмитолеиновая С16:1 |

2,059 |

0,480 |

0,120 |

| Стеариновая С18:0 |

10,496 |

4,077 |

3,103 |

| Олеиновая С 18:1 |

25,961 |

74,252 |

16,821 |

| Линолевая С18:2 |

2,867 |

6,952 |

58,687 |

| Линоленовая С 18:3 |

0,463 |

0,487 |

14,564 |

| Арахиновая С 20:0 |

0,203 |

1,176 |

- |

Приготовив паштеты по ранее использованной нами рецептуре с добавлением нутового компонента (25% масс), заменяя сливочное масло на растительные в количестве 5% масс., получили опытные образцы паштета с оливковым и конопляным маслами. Образцы так же исследовали по органолептическим и физико-химическим показателям, данные проведенных исследований представлены в таблицах 5 и 6.

Таблица 5.Физико-химические показатели мясных консервов

| Проба с нутовым компонентом (25%),с добавлением сливочного масла(30%) |

Проба с нутовым компонентом (25%),с добавлением оливкового масла(5%) |

Проба с нутовым компонентом (25%),с добавлением конопляного масла(5%) |

| Массовая доля жира, % |

23,2 |

8,4 |

7,5 |

| Массовая доля хлоридов, % |

0,6 |

0,3 |

0,3 |

| Массовая доля сухих веществ, % |

49,3 |

30,8 |

30,4 |

| Массовая доля белка, % |

16,9 |

14,7 |

15,2 |

| Массовая доля золы, % |

1,3 |

1,2 |

1,2 |

| Энергетическая ценность, ккал/100 г |

291 |

160 |

154 |

Из таблицы видно, что с введением в паштет растительных масел способствует значительному снижению массовой доли жира, а значит и снижению энергетической ценности, что очень выгодно с диетической точки зрения

Таблица 6. Органолептическая оценка полученных образцов паштетов

| № пробы |

Наименование продукта |

Оценка продукта по 5-ти бальной шкале |

| Внешний вид |

Цвет |

Запах |

Консистенция |

Вкус |

Сочность |

Общая оценка в баллах |

| 1 |

Паштет печеночный

с нутовым компонентом (25%),с добавлением оливкового масла(5%)

|

красивый |

красивый |

ароматный |

нежный |

вкусный |

сочный |

5 |

| 2 |

Паштет печеночный

с нутовым компонентом (25%),с добавлением конопляного масла(5%)

|

красивый |

красивый |

достаточно ароматный |

достаточно нежный |

вкусный |

сочный |

5 |

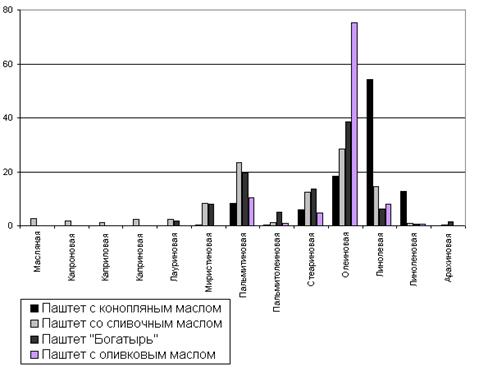

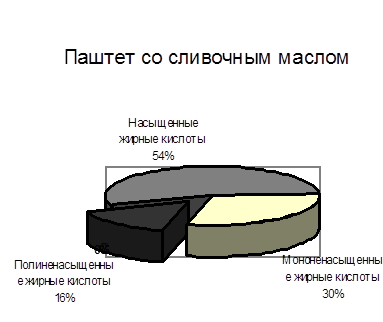

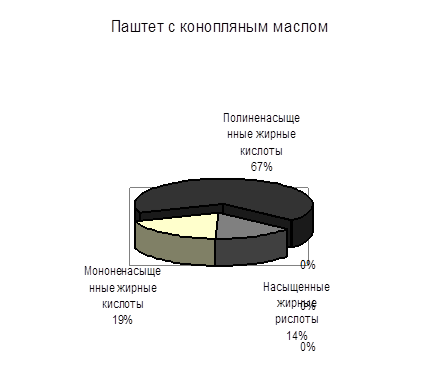

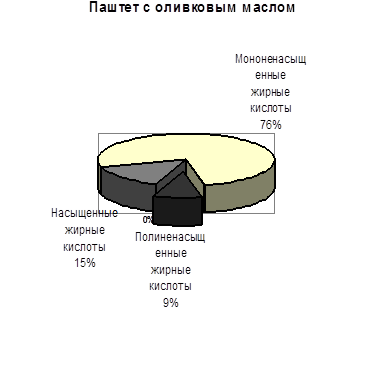

Результаты исследования жирнокислотного состава жировой фазы исследуемых образцов представлены на рисунке 2. Представляло интерес сравнить образцы полученные в лабораторных условиях со справочными данными приводимыми в литературе, для сравнения был взят паштет «Богатырь» (состав: потроха цыплят, мышечные желудки, сердца, тушки кур, бульон, масло сливочное, лук пассерованный, перец [Технология продуктов детского питания]) и проведен сравнительный анализ. Анализ показал, что опытные образцы паштетов, по жирнокислотному составу, не уступают паштету, выпускаемому в настоящее время промышленностью. По данным диетологов, необходимо обеспечить следующее соотношение жирных кислот в рационе питания здорового взрослого человека: 30% насыщенных кислот, 50-60% мононенасыщенных, 10-20% полиненасыщенных [Табакеева О.В. Новые виды растительных масел как источники полиненасыщенных жирных кислот и селена// Хранение и переработка сельхозсырья.-2007.-№6.-С. 333-35]. С учетом приведенного соотношения, можно сделать вывод о том, что в опытных образцах паштетов с растительными маслами соотношение насыщенных, моненасыщенных и полиненасыщенных кислот (рис. 3) приближается к рекомендуемому диетологами.

Рис. 2. Жирнокислотный состав образцов печеночного паштета

Рис. 3 Соотношение жирных кислот паштетов.

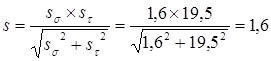

4.Механические прочностные расчеты

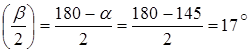

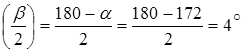

4.1 Расчет клиноременной передачи привода шнека волчка

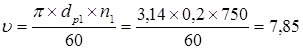

Клиноременная передача, устанавливается в системе привода от электродвигателя к рабочему шнеку, должна отвечать следующим характеристикам:

кВт – передаваемая мощность, кВт – передаваемая мощность,

n1

=750 об/мин – частота вращения электродвигателя,

i=3,65- передаточное число.

По графику 12.23 [3] выбираем сечение ремня В.

По графику 12.26 [3] , учитываем условия, принимаем dp

1

=200 мм – диаметр шкива.

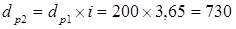

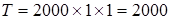

Рассчитываем геометрические параметры передачи: диаметр большого шкива:

мм, принимаем стандартное значение мм, принимаем стандартное значение  мм, отклонение i не более 4%, что допустимо. мм, отклонение i не более 4%, что допустимо.

Предварительно принимаем межосевое расстояние а = dр2

=710 мм.

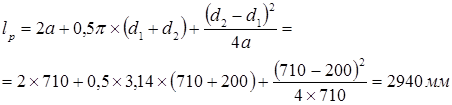

Определяем длину ремня:

(1) (1)

По таблице 12.2 [3] принимаем lp

=3150 мм

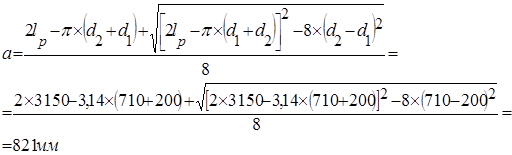

При выбранной длине ремня уточняем межосевое расстояние:

(2) (2)

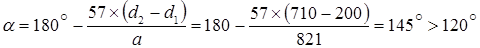

Определяем угол обхвата ремнем малого шкива:

при i ≤ 7 (3) при i ≤ 7 (3)

Полученное значение а находится в допустимых пределах.

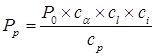

Определяем мощность, передаваемую одним ремнем в условиях эксплуатации:

, (4) , (4)

где  - коэффициент угла обхвата при α=145°

; - коэффициент угла обхвата при α=145°

;

- коэффициент длины ремня по рис.12.27 [3]; - коэффициент длины ремня по рис.12.27 [3];

- коэффициент передаточного отношения при i ≥ 3 ; - коэффициент передаточного отношения при i ≥ 3 ;

- коэффициент режима нагрузки (умеренное колебание). - коэффициент режима нагрузки (умеренное колебание).

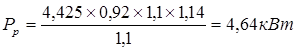

Подставив в (4) значение параметров, получим:

(5) (5)

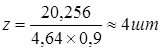

Определяем число ремней по формуле:

, (6) , (6)

где  - коэффициент числа ремней при количестве ремней - коэффициент числа ремней при количестве ремней

Вычисляем значение z:

(7) (7)

Таким образом, условие z ≤ 6 [4] удовлетворяется.

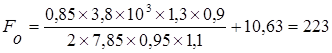

Определяем силу предварительного натяжения одного ремня:

[Н], (8) [Н], (8)

где  м/с – скорость движения ремня; м/с – скорость движения ремня;

, где ρ=1250 кг/м3

- плотность материала ремня; , где ρ=1250 кг/м3

- плотность материала ремня;

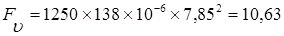

А=138×10-6 м2

– площадь сечения ремня;

[Н] [Н]

[Н] (9) [Н] (9)

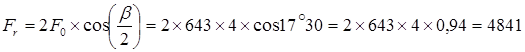

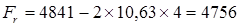

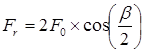

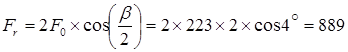

Сила, действующая, на вал определяется по формуле:

[Н] (10) [Н] (10)

где  30'. 30'.

В статическом состоянии передачи:

[Н] (11) [Н] (11)

При n1

=750 об/мин  [Н]. В данном случае влияние центробежных сил мало. [Н]. В данном случае влияние центробежных сил мало.

Определяем ресурс наработки ремней [1]

(12) (12)

Для эксплуатации в среднем режиме нагрузки (умеренное колебание)  ч, ч,  - коэффициент режима нагрузки; - коэффициент режима нагрузки;  - коэффициент для климатических условий (центральные зоны - коэффициент для климатических условий (центральные зоны  =1), тогда: =1), тогда:

ч. (13) ч. (13)

2. Расчет клиноременной передачи на привод ножевого вала

Клиноременная передача, установленная в системе привода от электродвигателя к ножевому валу, должна отвечать следующим характеристикам:

кВт – передаваемая мощность кВт – передаваемая мощность

n1

=750 об/мин – частота вращения вала электродвигателя,

i=1,5- передаточное число.

По графику 12.23 [3] принимаем сечение В.

По графику 12.26 [3] принимаем диаметр малого шкива dр1

=200 мм. и находим Р0

=3,2 кВт.

Рассчитываем геометрические параметры передачи:

диаметр большого шкива:

мм, принимаем стандартное значение мм, принимаем стандартное значение  мм, отклонение i не более 4%, что допустимо. мм, отклонение i не более 4%, что допустимо.

Межосевое расстояние принимаем исходя из того, что привод ножевого вала и привод шнека находятся на одной оси, следовательно а=821 мм (из расчета передачи на привод шнека)

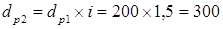

Определяем длину ремня:

(14) (14)

Принимаем стандартное значение lp

=2500 мм

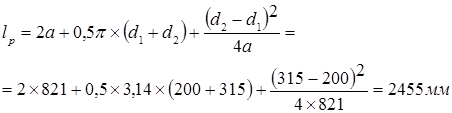

Определяем угол обхвата ремнем малого шкива:

при i ≤ 7 при i ≤ 7

- в допустимых пределах.

Определяем мощность, передаваемую одним ремнем в условиях эксплуатации:

, (15) , (15)

где  ; ;  ; ;  ; ;  . .

Тогда:  (16) (16)

Определяем число ремней по формуле:

шт. (17) шт. (17)

где  . Таким образом условие z ≤ 6 [2] удовлетворяется . Таким образом условие z ≤ 6 [2] удовлетворяется

Определяем силу предварительного натяжения одного ремня:

[Н], (18) [Н], (18)

где  м/с – скорость движения ремня; м/с – скорость движения ремня;

[Н] [Н]

[Н] [Н]

Сила, действующая, на вал определяется по формуле:

[Н] [Н]

где  . .

В статическом состоянии передачи:

[Н] (19) [Н] (19)

При n1

=750 об/мин

[Н]. (20) [Н]. (20)

Сравнение данных полученных по формулам (19) и (20) показывает, что влияние центробежных сил мало.

Определяем ресурс наработки ремней [1]

(21) (21)

ч.; ч.;  =1; =1;  =1. =1.

Получаем, что  ч. (22) ч. (22)

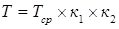

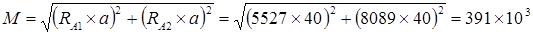

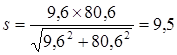

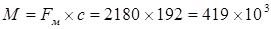

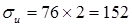

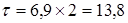

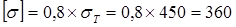

3. Расчет приводного вала

Исходные данные для расчета приводного вала:

материал – сталь 45, улучшенная, σв

=750 МПа, σт

=450 МПа. Срок службы длительный, нагрузка близка к постоянной.

а=40 мм ; в=l=200 мм;с=192 мм.

Определяем крутящий момент на конце вала:

(23) (23)

где Р=3,8 кВт – передаваемая мощность;

м/с – угловая скорость, где n=476 об/мин. – частота вращения вала. м/с – угловая скорость, где n=476 об/мин. – частота вращения вала.

Расчет дает:  Нм (24) Нм (24)

На конце вала установлен шкив диаметром 315 мм.

Определяем допускаемую нагрузку на выходном конце вала по формуле:

Н (25) Н (25)

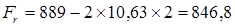

Определяем силы в соединении с ножевым валом:

осевая сила  Н (из расчета мощности электродвигателя); Н (из расчета мощности электродвигателя);

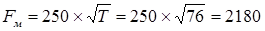

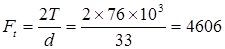

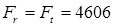

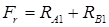

окружная сила  Н , где d=33 мм – диаметр поверхности вала, передающий вращение Н , где d=33 мм – диаметр поверхности вала, передающий вращение  Н Н

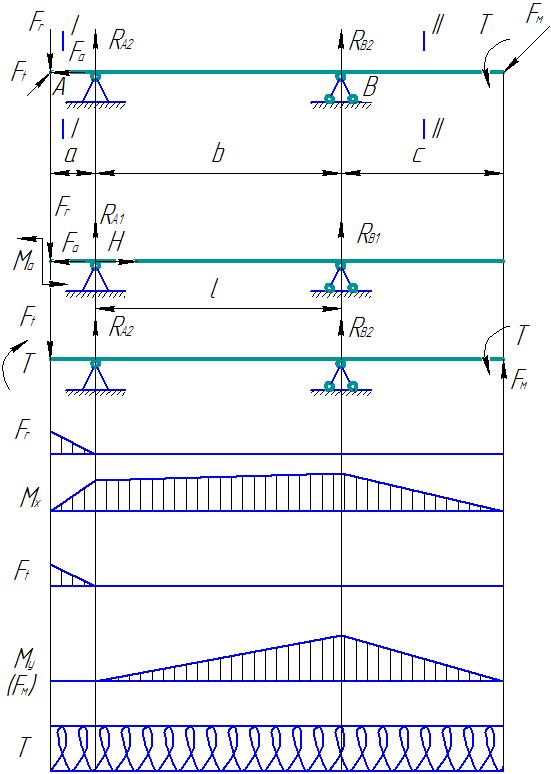

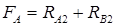

Определяем реакции в опорах и строим эпюры изгибающих и крутящих моментов.

Рассмотрим реакции от сил  и и  , действующих в вертикальной плоскости: , действующих в вертикальной плоскости:

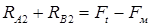

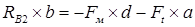

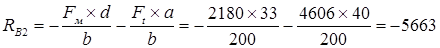

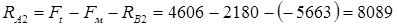

Сумма проекций  ; (26) ; (26)

(27) (27)

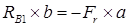

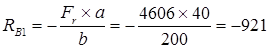

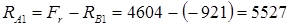

сумма моментов  , где , где

Н (28) Н (28)

Н (29) Н (29)

Реакции от сил  и и  , действующих в горизонтальной плоскости: , действующих в горизонтальной плоскости:

, (30) , (30)

(31) (31)

Н (32) Н (32)

Н (33) Н (33)

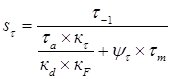

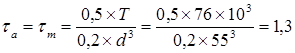

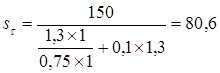

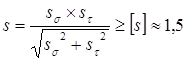

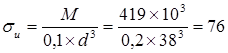

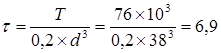

Определяем запасы сопротивления усталости в опасных сечениях. Просчитываем два предполагаемых опасных сечения: сечение I-I и сечение II-II, ослабленное шпоночным пазом.

Для первого сечения изгибающий момент определяем по формуле:

Н (34) Н (34)

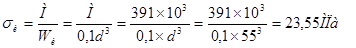

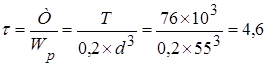

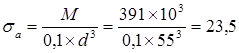

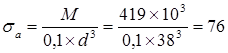

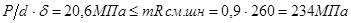

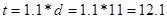

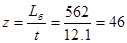

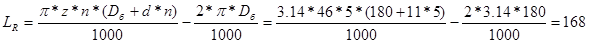

Напряжение изгиба определяем по формуле:

(35) (35)

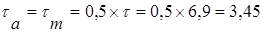

Напряжение кручения определяем по формуле:

МПа (36) МПа (36)

где d=55 мм – диаметр вала в сечении I-I

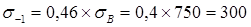

Определяем пределы выносливости:

МПа МПа

МПа МПа

МПа МПа

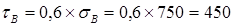

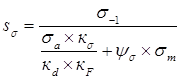

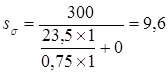

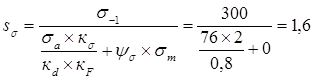

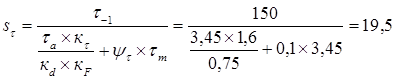

Запас сопротивления усталости по изгибу определяем по формуле:

, (37) , (37)

Где  - амплитуда переменных составляющих циклов напряжений: - амплитуда переменных составляющих циклов напряжений:

- постоянная составляющая; - постоянная составляющая;

- эффективный коэффициент - эффективный коэффициент

Концентрации напряжений на изгибе равны:

- эффективный коэффициент концентрации напряжений при кручении; - эффективный коэффициент концентрации напряжений при кручении;

- масштабный фактор (рис.15.5 [3]) - масштабный фактор (рис.15.5 [3])

- фактор шероховатости (рис.15.6 [3]) - фактор шероховатости (рис.15.6 [3])

- коэффициент, корректирующий. - коэффициент, корректирующий.

Влияние постоянной составляющей цикла напряжений на сопротивление усталости учитываем величиной:

(38) (38)