1.0. Введение

Тепловая энергия является одним из основных видов энергии, необходимых для обеспечения жизнедеятельности человека. Тепловую энергию в основном используют для получения электрической энергии, для технологических нужд предприятий различного назначения, для отопления и горячего водоснабжения жилых и общественных зданий.

Комплексы устройств, производящих тепловую энергию и обеспечивающих ее доставку потребителю в виде водяного пара или горячей воды, называют системами теплоснабжения.

Пар в промышленности, сельском и коммунальном хозяйстве применяют для технологических нужд, вентиляционных установок, в сушилках, для отопления производственных и жилых помещений, а также для нагрева воды, используемой в производстве и для бытовых нужд.

Системы теплоснабжения являются важнейшей составляющей энергетического хозяйства страны. Важнейшим звеном единой системы энерготеплоснабжения служат котельные (теплогенерирующие) установки – совокупность узлов и механизмов для производства тепловой энергии в виде водяного пара или горячей воды. В качестве первичных источников энергии для теплогенерирующих установок используют органическое и ядерное топливо, солнечную и геотермальную энергию, горючие и тепловые отходы промышленных предприятий. По своему агрегатному состоянию все виды органического топлива разделяют на твердое, жидкое и газообразное. Основной вид газообразного топлива – природный газ, доля потребления которого в общей структуре потребления топлива котельными установками достигает в настоящее время 55% и имеет тенденцию к сохранению этого значения на достаточно длительную перспективу. Поэтому эффективное использование этого важнейшего источника теплоты в теплогенерирующих установках является важной составной частью крупнейшей народнохозяйственной задачи по экономии топливно-энергетических ресурсов.

Природный газ, являясь универсальным и экономичным видом топлива, способствует повышению производительности труда, улучшению производственного комфорта, созданию нового высокоэффективного оборудования и технологических процессов, снижению удельных расходов топлива. Квалифицированное сжигание газа защищает от загрязнения воздушный бассейн промышленных объектов и населенных пунктов.

Реклама

Снижение удельных расходов газа на единицу конечной продукции достигается применением новых технологических процессов и более экономичного оборудования.

Газифицированные котельные агрегаты, использующие современные конструкции газогорелочных устройств, наиболее рационально сжигающих газ, автоматизация процессов горения способствуют обеспечению энергосбережения.

2.0. Технологическая часть.

2.1. Краткое описание парогенератора ДЕ-10-14 ГМ.

Газомазутные вертикально-водотрубные паровые котлы типа ДЕ-10т/ч предназначены для выработки насыщенного и слабоперегретого пара, идущего на технологические нужды промышленных предприятий, в системы отопления, вентиляции и горячего водоснабжения. Топочная камера котлов размещается с боку от конвективного пучка, образованного вертикальными трубами, развальцованными в верхнем и нижнем барабанах. Ширина топочной камеры по осям боковых экранных труб одинакова для всех котлов – 1790мм.

Основными составными частями котлов являются верхний и нижний барабаны, конвективный пучок, фронтовой, боковой и задний экраны, образующие топочную камеру.

Трубы парового бокового экрана, образующего также пол и потолок топочной камеры, вводятся непосредственно в верхний и нижний барабаны. Концы труб заднего экрана приваривают к верхнему и нижнему коллекторам диаметром 159х6мм. Трубы фронтового экрана котлов паропроизводительностью 10 т/ч приварены к коллекторам диаметром 159х6мм.

В водяном пространстве верхнего барабана находится питательная труба и труба для ввода фосфатов, в паровом объеме – сепарационные устройства. В нижнем барабане размещают перфорированные трубы для продувки, устройство для парового прогрева воды в барабане при растопке и патрубки для спуска воды.

На котле предусмотрена непрерывная продувка из нижнего барабана и периодическая – из нижнего коллектора заднего экрана, если задний экран имеет коллектор, если нет – периодическая продувка совмещена с непрерывной, осуществляемой из фронтового днища нижнего барабана.

Котел выполнен с одноступенчатой схемой испарения. Опускным звеном циркуляционных контуров являются последние по ходу газов наименее обогреваемые ряды труб конвективного пучка.

Конвективный пучок от топочной камеры отделен газоплотной перегородкой (левым топочным экраном), в задней части которой имеется окно для входа газов в пучок. Перегородка выполнена из вплотную поставленных (S=55 мм) и сваренных между собой труб диаметром 51х2,5 мм. При вводе в барабаны трубы разводятся в два ряда. Места разводки уплотняют металлическими проставками и шамотобетоном.

Реклама

Конвективный пучок образован коридорно расположенными вертикальными трубами диаметром 51х2,5 мм, развальцованными в верхнем и нижнем барабанах. Шаг труб вдоль барабана 90 мм, поперечный 110 мм. Для поддержания необходимого уровня скоростей газов в конвективных пучках котлов устанавливают продольные чугунные или ступенчатые стальные перегородки. Выход дымовых газов из котлов осуществляется через окно, расположенное на задней стенки котла.

Все типоразмеры котлов имеют одинаковую циркуляционную схему. Контуры заднего экрана всех котлов и фронтового экрана котлов соединяют с барабаном через промежуточные коллекторы: нижний – раздающий (горизонтальный) и верхний – собирающий (наклонный). Концы промежуточных коллекторов со стороны, противоположенной барабанам, объединены необогреваемой рециркуляционной трубой диаметром 76х3,5 мм.

В качестве первичных сепарационных устройств 1-й ступени испарения используют установленные в верхнем барабане направляющие щиты и козырьки, обеспечивающие выдачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств 1-й ступени котла используют горизонтальный жалюзийный сепаратор и дырчатый лист.

Пароперегреватель котлов выполнен змеевиковым из труб диаметром 32х3 мм. Плотное экранирование боковых стен, потолка и пола топочной камеры позволяет на котлах применить легкую изоляцию в два-три слоя изоляционных плит общей толщиной 15-20 мм. Обмуровку фронтовой и задней стенок выполняют по типу облегченной обмуровки: кирпич шамотный толщиной 65 мм и изоляционные плиты общей толщиной 100 мм.

Каждый котел ДЕ снабжен двумя пружинными предохранительными клапанами, один из которых является контрольный. На котлах без пароперегревателя оба клапана устанавливают на верхнем барабане котла, и любой из них может быть выбран как контрольным. На котлах с пароперегревателем контрольным клапаном является клапан выходного коллектора перегревателя.

С понижением давления в котлах до 0,7 МПа изменений в комплектации котлов экономайзерами не требуется, так как подогрев воды в питательных экономайзерах до температуры насыщения пара в котле составляет более 200С, что удовлетворяет требованиям правил Госгортехнадзора России.

Средний срок службы котлов между капитальными ремонтами при числе часов использования установленной мощности 2500 – 3 года, средний срок службы до списания – 20 лет.

2.2. Характеристика топлива.

Газ – высококачественное топливо, обладающее целым рядом преимуществ перед твердым топливом (отсутствие золы, высокая теплота сгорания, удобство транспортирования и сжигания, возможность автоматизации рабочих процессов). Температура факела при сжигании газа выше, чем при сжигании твердого топлива, а это приводит к повышению теплоотдачи в топке, позволяет уменьшить коэффициент избытка воздуха и снизить температуру уходящих газов и продуктов сгорания на выходе из топки и повысить КПД котла.

КПД котла на газообразном топливе при рабочих равных условиях выше КПД котла на твердом топливе на величину потерь теплоты от механической неполноты сгорания, т.е. без каких-либо затрат он может быть повышен на 3 – 10 %.

Газообразное топливо делится на природное и искусственное и представляет собой смесь горючих и негорючих газов, содержащую некоторое количество водяных паров, а иногда пыли и смолы. Под составом топлива понимают состав его сухой газообразной части.

Наиболее распространенное газообразное топливо – это природный газ, обладающий высокой теплотой сгорания. Основной природных газов является метан, содержание которого в газе 76,7 – 98% . Другие газообразные соединения углеводородов входят в состав газа от 0,1 до 4,5 %.

В состав горючих газов входят: водород Н2, метан СН4, другие углеводородные соединения СmНn, сероводород H2S и негорючие газы, двуокись углерода СО2, кислород О2, азот N2 и незначительное количество водяных паров Н2О. Индексы m и n при С и Н характеризуют соединения различных углеводородов.

Состав газообразного топлива (в процентах по объему):

СО+ Н2+ СmНn+ H2S+ СО2+ О2+ N2=100%. СmНn+ H2S+ СО2+ О2+ N2=100%.

Негорючую часть – балласт – составляет азот и двуокись углерода СО2.

Состав влажного газообразного топлива (в процентах по объему):

СО+ Н2+ СmНn+ H2S+ СО2+ О2+ N2+ Н2О =100%. СmНn+ H2S+ СО2+ О2+ N2+ Н2О =100%.

Теплота сгорания 1м3 сухого природного газа при нормальных условиях для большинства отечественных месторождений составляет 33,29 35,87 МДж/м3 (7946 – 8560 ккал/м3).

Характеристика газообразного топлива газопровода Гоголево – Полтава:

С Н4 = 85,8

С2 Н6 = 0,2

С3 Н8 = 0,1

С4 Н10 = 0,1

С5 Н12 и более тяжелые равны 0.

N2 = 13,7

СО2 = 0,1

Низкая теплота сгорания сухого газа:

Qнр =31 000.

Плотность при 00С и 760 мм рт.ст.:

Qнр =31 000 Qнр =31 000

ρic=0,789 кг/м3.

2.3. Выбор топочного устройства.

Камерные топки представляют собой устройства, в которых топливо горит в объеме топочной камеры в виде факела. В зависимости от вида топлива они бывают: пылеугольные и топки для сжигания жидкого и газообразного топлива.

В топках промышленных парогенераторов и водогрейных котлов главным образом используется природный газ. Подготовка газа к его сжиганию производится в газогорелочном устройстве. Газогорелочные устройства в зависимости от способа перемещения в них газа с воздухом принято разделять на горелки полного предварительного смешивания, диффузионные и частичного предварительного смешивания. В горелках полного предварительного смешивания газ и воздух перед поступлением в топку предварительно полностью перемешивается в необходимых для горения количествах и после этого готовая газовоздушная смесь поступает в топку. В диффузионных горелках газ и воздух в необходимых для горения количествах раздельно подаются в топку и процесс перемешивания их протекает одновременно с процессом горения. В горелках частичного предварительного смешивания только часть воздуха, необходимого для горения, перемешивается с газом, а остальной подается непосредственно в топочную камеру как встречный.

Способ перемешивания газа с воздухом для горения, оказывает существенное влияние на устойчивость фронта пламени и характер факела, выдаваемого горелкой. Под устойчивостью фронта пламени понимают процесс, при котором обеспечивается непрерывное и самопроизвольное воспламенение новых порций газовоздушной смеси, выходящей из горелок. Характер факела, выдаваемого горелками полного предварительного смешивания, заметно отличается от факела диффузионных горелок. При горении газовоздушной смеси протекает сравнительно кроткопламенный процесс с образованием лучепрозрачных продуктов сгорания.

К газовым горелкам предъявляется ряд требований: простота и дешевизна конструкций, широкий диапазон устойчивой и экономичной работы, возможность сжигания газа с низким коэффициентом избытка воздуха α, без потерь тепла от химического пережога q3, приемлемая длина факела, отсутствие шума, удобство обслуживания, простота автоматики.

Надежная и экономичная работа парогенераторов зависит от правильного выбора и компоновки горелочных устройств. Работа горелочных устройств рассматривается в зависимости от конструкции топочной камеры мощности котлоагрегата.

На парогенераторе ДЕ – 10 – 14 ГМ устанавливаем горелки с предварительной газификацией топлива. ГМП – газомазутная предварительного смешивания. Применяется при резервном жидком топливе, является комбинированной газомазутной горелкой. Газовая часть состоит из газовыпускных отверстий, расположенных на торцевой части газового ствола. ГМП бывают: вихревые, с паромеханическими форсунками – состоит из паромеханической форсунки и двухзонного направляющего аппарата и газовой камеры с выпускными отверстиями. Регулирование мощности производится изменением давления перед форсункой. Конструкции горелок отличаются друг от друга типом воздухонаправляющего устройства. Цифра в шифре горелки указывает ее полезную теплопроизводительность.

2.4. Обоснование выбранной температуры уходящих газов.

Выбор температуры уходящих газов производится на основании технико-экономического расчета по условию оптимального использования топлива и расхода металла на хвостовые поверхности нагрева. Во избежание низкой температурной коррозии при температурах металла ниже температуры точки росы, приходится выбирать повышенные температуры уходящих газов. По сравнению с экономичной выгодой или принимать специальные меры по защите воздухоподогревателя температура металлической стенки следует принимать на 100 выше температуры точки росы.

Для парогенераторов низкого давления с хвостовыми поверхностями нагрева температуру уходящих газов следует принимать в зависимости от топлива используемого в котлоагрегате. При сжигании природного рекомендуемая температура уходящих газов от 1200 до 1300С. Выбираем температуру уходящих газов 1200.

2.5.Выбор хвостовых поверхностей нагрева.

Водяной экономайзер служит для нагрева питательной воды за счет тепла уходящих газов. Он состоит из труб небольшого диаметра и по его этому поверхность их нагрева является недорогой и компактной. Водяной экономайзер устанавливается двух видов: чугунный и стальной. К установки принимаем чугунный экономайзер, т.к. они применяются в котлах средней и большой мощности на Ризб = 1,4 МПа. Чугунные экономайзеры собираются на месте монтажа из ребристых труб и деталей. Трубы изготавливаются двух размеров: 2м и 3м. в горизонтальном ряду устанавливаются от 2 до 9 труб. Блоки устанавливаются одноколенные и двухколенные. Несколько горизонтальных рядов труб (до 8) образуют группы, которые компонуют одну колонну или две раздельные металлической перегородкой. Температура нагрева воды на выходе из экономайзера должна быть ниже температуры насыщения при данном давлении, не менее чем на 200 С, во избежание парообразования в экономайзере и гидравлического удара между пролетами предусматривают разрыв высотой 550-600 мм, для помещения оборудованных устройств, осмотра и ремонта экономайзера. Для нагрева питательной и питьевой воды.

Выбор температуры уходящих газов. В практических условиях не всегда удается выбрать нам выгодную температуру уходящих газов на основе сопоставления различных вариантов. Тогда остается один путь задаться этой температурой.

Для котельных агрегатов с Д меньше либо равно 12 т/ч, оборудование хвостовой поверхности нагрева, температуру уходящих газов при сжигании природного газа tух.г. = 1700С.

3. Расчетная часть.

3.1. Конструктивные характеристики котлоагрегата:

| № |

Параметры |

| 1. |

Давление, МПа (кгс/м2) |

1,39 (14) |

| 2. |

Температура пара:

Насыщенный

Перегретый

|

194

225

|

| 3. |

Площадь поверхностей нагрева (м2)

Радиационной

Конвективной

|

40

116

|

| 4. |

Объем топочной камеры (м3) |

17,2 |

| 5. |

Удельная нагрузка топочного объема (КВт/м3)

При сжигании газа

|

435

|

| 6. |

Полная поверхность стен топки (м2) |

41,46 |

| 7. |

Лучевоспринимающая поверхность нагрева (м3) |

38,95 |

| 8. |

Удельная нагрузка лучевоспринимающей поверхности нагрева при сжигании газа (м2) |

88,5 |

| 9. |

Габаритные размеры котлоагрегата с лестницами и площадками (мм):

Длина

Ширина

Высота

|

6478

4300

5050

|

| 10. |

КПД (%) при сжигании газа |

92,04 |

| 11. |

Тип топочного устройства: газомазутная (ГМ) горелка |

ГМ-7 |

| 12. |

Комплектация ГМ котлов:

Водяной экономайзер ЭП

Дымосос ДМ (об/мин)

Вентилятор ВДН (об/мин)

|

2-236

1000

10 1000

|

3.2. Расчет объемов продуктов сгорания.

1. Характеристика энергетического топлива:

а) вид топлива: газ газопровода Гоголево-Полтава;

б) состав топлива: С Н4 = 85,8

С2 Н6 = 0,2

С3 Н8 = 0,1

С4 Н10 = 0,1

С5 Н12 и более тяжелые равны 0.

N2 = 13,7

СО2 = 0,1

Низкая теплота сгорания сухого газа:

Qнр =31 000.

Плотность при 00С и 760 мм рт.ст.:

Qнр =31 000 Qнр =31 000

ρic=0,789 кг/м3.

Паропроизводительность 10,0 т/ч.

Насыщенный пар.

Температура питательной воды 1000С.

2. Коэффициент избытка воздуха  принимается в зависимости от вида и способа сжигания топлива. принимается в зависимости от вида и способа сжигания топлива.

При сжигании газового топлива принимаем α=1,1.

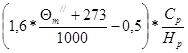

3. Определяем теоретический объем воздуха, необходимого для полного сгорания газового топлива.

V0 = 0,0476[0,5СО + 0,5СО + 0,5Н2 + 1,5Н2S+∑(m +  )Cm Hn – O2 ]; )Cm Hn – O2 ];

V0 = 0,0476[(1 +  ) * 85,8 + (2 + ) * 85,8 + (2 +  ) * 0,2 + (3 + ) * 0,2 + (3 +  ) * 0,1 + (4 + ) * 0,1 + (4 +  ) * 0,1]= 0, 0476 [171,6 +0,7 + 0,5 + 0,65]=8,26 (м3/м3); ) * 0,1]= 0, 0476 [171,6 +0,7 + 0,5 + 0,65]=8,26 (м3/м3);

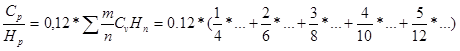

4. Определяем объем трехатомных газов (м3/м3).

VRO = 0,01 (СО2 + СО + Н2S +∑m * Сm Нn ); = 0,01 (СО2 + СО + Н2S +∑m * Сm Нn );

VRO = 0,01(0,1 + [ 1 * 85,8 + 2 * 0,2 + 3 * 0,1 + 4 * 0,1]) = (86,9 + 0,1) * 0,01 = 0,87 (м3/м3); = 0,01(0,1 + [ 1 * 85,8 + 2 * 0,2 + 3 * 0,1 + 4 * 0,1]) = (86,9 + 0,1) * 0,01 = 0,87 (м3/м3);

5. Определяем теоретический объем азота в продуктах сгорания.

V N N = 0.79 V0 + = 0.79 V0 +  ; ;

V N N = 0.79 * 8,26 + = 0.79 * 8,26 +  = 6,66 (м3); = 6,66 (м3);

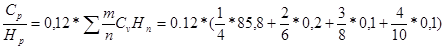

6. Определяем теоретический объем водяных паров м3 /м3.

V0H O = 0,01(H2S + H2 + ∑ O = 0,01(H2S + H2 + ∑ + 0,124 d г.тл) + 0,0161*V0; + 0,124 d г.тл) + 0,0161*V0;

V0H O = 0,01 ( O = 0,01 ( * 85,8 + * 85,8 +  * 0,2 + * 0,2 +  * 0,1 + * 0,1 +  * 0,1) + 0,0161* 8,26 = =1,864 (м3 /м3) * 0,1) + 0,0161* 8,26 = =1,864 (м3 /м3)

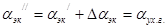

7. Определяем средний коэффициент избытка воздуха в газоходах с учетом присосов воздуха по газоходам в следующем порядке:

а) доля присосов воздуха в газоходах

Δ топки - Δ топки - Δ т = 0,05 т = 0,05

Δ I конвективного пучка - Δ I конвективного пучка - Δ Iк.п. = 0,05 Iк.п. = 0,05

Δ II конвективного пучка - Δ II конвективного пучка - Δ IIк.п = 0,1 IIк.п = 0,1

Δ экономайзера - Δ экономайзера - Δ эк. = 0,1 эк. = 0,1

б) коэффициент избытка воздуха за газоходами:

Для топки:  =1,1 + 0,05 =1,1 + 0,05

Для I конвективного пучка:  = 1,15 + 0,05 = 1,2 = 1,15 + 0,05 = 1,2

Для II конвективного пучка:  = 1,2 + 0,1 = 1,3 = 1,2 + 0,1 = 1,3

Для экономайзера:  = 1,3 + 0,1 = 1,4. = 1,3 + 0,1 = 1,4.

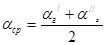

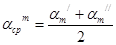

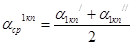

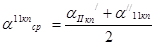

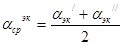

в) средний коэффициент избытка воздуха в газоходах:

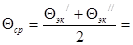

Для топки  = = 1,125; 1,125;

Для Iк.п .  = = 1,175; 1,175;

Для IIк.п .  = = 1,25; 1,25;

Для экономайзера,  = = 1,35. 1,35.

8.Определяем избыточное количество воздуха для каждого газохода, м3/м3.

Vв изб = Vо ( -1); -1);

Для топки: Vв изб..т =8,26 * 0,125 = 1,033 (м3/м3);

Для I к.п. Vв изб I кп =8,26 * 0,175 = 1,446 (м3/м3);

Для II к.п. Vв изб II кп =8,26 * 0,25 = 2,064 (м3/м3);

Для экономайзера Vв изб.экон.= 8,26 * 0,35 = 2,89 (м3/м3).

9. Определяем действительный объем азота в продуктах сгорания по газоходам, м3/м3.

VN =V0N =V0N +( +( *V0 *V0

Для топки VN т= 6,66 + (1,125 - 1)*8,26 = 7,69 (м3/м3); т= 6,66 + (1,125 - 1)*8,26 = 7,69 (м3/м3);

Для I к.п. VIкп N =6,66 + (1,175 - 1)*8,26 = 8,11 (м3/м3); =6,66 + (1,175 - 1)*8,26 = 8,11 (м3/м3);

Для II к.п V IIкп N =6,66 + (1,25 - 1)*8,26 = 8,73 (м3/м3); =6,66 + (1,25 - 1)*8,26 = 8,73 (м3/м3);

Для экономайзера Vэкон. N =6,66 + (1,35 - 1)*8,26 = 9,55 (м3/м3). =6,66 + (1,35 - 1)*8,26 = 9,55 (м3/м3).

10. Определяем действительный объем водяных паров в продуктах сгорания по газоходам, м3/м3.

VH O = VH O = VH O 0+ 0,0161 ( O 0+ 0,0161 ( V0; V0;

Для топки VН От=1,864 + 0,0161*(1,125 - 1)*8,26 = 1,881 (м3/м3) От=1,864 + 0,0161*(1,125 - 1)*8,26 = 1,881 (м3/м3)

Для I к.п VIкп Н О=1,864 + 0,0161*(1,175 - 1)*8,26 = 1,887 (м3/м3) О=1,864 + 0,0161*(1,175 - 1)*8,26 = 1,887 (м3/м3)

Для II к.п VIIкп Н О=1,864 + 0,0161*(1,25 - 1)*8,26 = 1,897 (м3/м3) О=1,864 + 0,0161*(1,25 - 1)*8,26 = 1,897 (м3/м3)

Для экономайзера Vэкон Н О=1,864+0,0161*(1,35 - 1)*8,26= 1,911 (м3/м3). О=1,864+0,0161*(1,35 - 1)*8,26= 1,911 (м3/м3).

11.Определяем действительные суммарные объемы продуктов сгорания по газоходам, м3/м3.

Vг = VRO + VN + VN +VH +VH O ; O ;

Для топки Vгт =0,87 + 7,69 + 1,881 = 10,441 (м3/м3)

Для I к.п VIкп г= 0,87 + 8,11 + 1,887 = 10,867 (м3/м3)

Для II к.п VIIкп г= 0,87 + 8,73 + 1,897 = 11,497 (м3/м3)

Для экономайзера Vэкон г= 0,87 + 9,55 + 1,911 = 12,331 (м3/м3)

12. Определяем объемные доли трехатомных газов и водяных паров, а также суммарную объемную долю для каждого газохода:

rRO = =  ; rН ; rН О = О =  ; r n = rRO ; r n = rRO + rH + rH O. O.

Для топки rRO = =  = = =0,083 ; =0,083 ;

rН О = О =  = = = 0,18 ; = 0,18 ;

r n = rRO + rH + rH O.= 0,083 + 0,18 = 0,263 O.= 0,083 + 0,18 = 0,263

Для I к.п rRO = =  = = =0,08 ; =0,08 ;

rН О = О =  = = = 0,17 ; = 0,17 ;

r n = rRO + rH + rH O.= 0,08 + 0,17 = 0,25 O.= 0,08 + 0,17 = 0,25

Для II к.п rRO = =  = = =0,076 ; =0,076 ;

rН О = О =  = = = 0,165 ; = 0,165 ;

r n = rRO + rH + rH O.= 0,076 + 0,165 = 0,241 O.= 0,076 + 0,165 = 0,241

Для экономайзера rRO = =  = = =0,071 ; =0,071 ;

rН О = О =  = = = 0,155 ; = 0,155 ;

r n = rRO + rH + rH O.= 0,071 + 0,155 = 0,226 O.= 0,071 + 0,155 = 0,226

13. Результаты расчетов сводим в таблицу.

Объемы продуктов сгорания. Табл.1

Табл.1

| Величина и расчетная формула |

Размерность |

Теоретические объемы |

V0= …; VRO =…; V0N =…; V0N =…; VH =…; VH O 0=… O 0=… |

| топка |

I к.п |

II к.п |

экономай

зер

|

Коэф-т избытка воздуха за газоходом  |

1,15

|

1,2

|

1,3

|

1,4

|

Величина присосов в газоходах  |

0,05

|

0,05

|

0,1

|

0,1

|

Средний к-т избытка воздуха в газоходах  |

1,125

|

1,175

|

1,25

|

1,35

|

Полный объем продуктов сгорания в газоходах  |

м3/м3

|

10,441

|

10,867

|

11,497

|

12,331

|

Объемная доля трехатомных газов в газоходах rRO |

0,083

|

0,08

|

0,076

|

0,071

|

Объемная доля водяных паров по газоходам r H O O |

0,18

|

0,17

|

0,165

|

0,155

|

Суммарная объемная доля rn = rRO + rH + rH O O |

0,263

|

0,25

|

0,241

|

0,226

|

3.2. Расчет энтальпии воздуха и продуктов сгорания.

1). Вычисляем энтальпию теоретического объема воздуха для диапазона температур от 100 до 2000оС; кДж/м3.

I0 в = Vо (с )в )в

где с - энтальпия 1 м3 воздуха, (кДж/м3) принимается для каждой выбранной температуры. - энтальпия 1 м3 воздуха, (кДж/м3) принимается для каждой выбранной температуры.

Табл. 2.

| 100 |

8,26 |

132,7 |

1096 |

| 200 |

8,26 |

267,1 |

2206 |

| 300 |

8,26 |

404 |

3337 |

| 400 |

8,26 |

543,5 |

4489 |

| 500 |

8,26 |

686,3 |

5669 |

| 600 |

8,26 |

832,4 |

6876 |

| 700 |

8,26 |

982,8 |

8118 |

| 800 |

8,26 |

1134 |

9367 |

| 900 |

8,26 |

1285,2 |

10616 |

| 1000 |

8,26 |

1440,6 |

11899 |

| 1100 |

8,26 |

1600,2 |

13218 |

| 1200 |

8,26 |

1759,8 |

14536 |

| 1300 |

8,26 |

1919,4 |

15854 |

| 1400 |

8,26 |

2083,2 |

17207 |

| 1500 |

8,26 |

2247 |

18560 |

| 1600 |

8,26 |

2410,8 |

19913 |

| 1700 |

8,26 |

2574,6 |

21266 |

| 1800 |

8,26 |

2738,4 |

22619 |

| 1900 |

8,26 |

2906,4 |

24007 |

| 2000 |

8,26 |

3074,4 |

25395 |

2. Вычисляем энтальпию теоретического объема продуктов сгорания в диапазоне температур от 1000С до 20000С по формуле:

I0г = VRO IRO IRO + VN + VN IN IN +VH +VH OI H OI H O. O.

где: VRO , VN , VN , VH , VH O – объемы трехатомных газов, теоретический объем азота и водяного пара; O – объемы трехатомных газов, теоретический объем азота и водяного пара;

IRO , IN , IN ,I H ,I H O – энтальпии трехатомных газов, теоретического объема азота, теоретического объема водяных паров принимаем для каждой выбранной температуры. Табл.3 O – энтальпии трехатомных газов, теоретического объема азота, теоретического объема водяных паров принимаем для каждой выбранной температуры. Табл.3

| 100 |

0,87 |

170,5 |

6,66 |

130,2 |

1,864 |

151,2 |

1297 |

| 200 |

0,87 |

358,7 |

6,66 |

260,8 |

1,864 |

305,3 |

2618 |

| 300 |

0,87 |

560,7 |

6,66 |

393,1 |

1,864 |

464,1 |

3971 |

| 400 |

0,87 |

774,5 |

6,66 |

528,4 |

1,864 |

628,3 |

5364 |

| 500 |

0,87 |

999,6 |

6,66 |

666,1 |

1,864 |

797,2 |

6792 |

| 600 |

0,87 |

1226,4 |

6,66 |

806,4 |

1,864 |

970,2 |

8246 |

| 700 |

0,87 |

1465,8 |

6,66 |

949,2 |

1,864 |

1150,8 |

9742 |

| 800 |

0,87 |

1709,4 |

6,66 |

1096,2 |

1,864 |

1339,8 |

11285 |

| 900 |

0,87 |

1957,2 |

6,66 |

1247,4 |

1,864 |

1528,8 |

12860 |

| 1000 |

0,87 |

2209,2 |

6,66 |

1398,6 |

1,864 |

1730,4 |

14462 |

| 1100 |

0,87 |

2465,4 |

6,66 |

1549,8 |

1,864 |

1932 |

16068 |

| 1200 |

0,87 |

2725,8 |

6,66 |

1701 |

1,864 |

2137,8 |

17685 |

| 1300 |

0,87 |

2986,2 |

6,66 |

1856,4 |

1,864 |

2352 |

19346 |

| 1400 |

0,87 |

3250,8 |

6,66 |

2016 |

1,864 |

2506,2 |

20926 |

| 1500 |

0,87 |

3515,4 |

6,66 |

2171,4 |

1,864 |

2788,8 |

22718 |

| 1600 |

0,87 |

3780 |

6,66 |

2331 |

1,864 |

3011,4 |

24426 |

| 1700 |

0,87 |

4048,8 |

6,66 |

2490,6 |

1,864 |

3238,2 |

26146 |

| 1800 |

0,87 |

4317,6 |

6,66 |

2650,2 |

1,864 |

3469,2 |

27873 |

| 1900 |

0,87 |

4586,4 |

6,66 |

2814 |

1,864 |

3700,2 |

29629 |

| 2000 |

0,87 |

4859,4 |

6,66 |

2973,6 |

1,864 |

3939,6 |

31375 |

3. Вычисляем энтальпию избыточного воздуха для диапазона температур и для каждого газохода.

Iвизб = ( - 1)* I0в. - 1)* I0в.

Результаты расчета энтальпий продуктов сгорания по газоходам котлоагрегата сводим в таблицу 4. Табл.4

| Поверхность нагрева |

температура после поверхности нагрева |

| 2000 |

25395 |

31375 |

3174 |

34550 |

| 1900 |

24007 |

29629 |

3001 |

32629 |

| 1800 |

22619 |

27873 |

2827 |

30701 |

| 1700 |

21266 |

26146 |

2658 |

28804 |

| Топочная |

1600 |

19913 |

24426 |

2489 |

26915 |

| камера |

1500 |

18560 |

22718 |

2320 |

25038 |

| α=1,125-1= |

1400 |

17207 |

20926 |

2151 |

23077 |

| =0,125 |

1300 |

15854 |

19346 |

1982 |

21328 |

| 1200 |

14536 |

17685 |

1817 |

19502 |

| 1100 |

13218 |

16068 |

1652 |

17720 |

| 1000 |

11899 |

14462 |

1487 |

15950 |

| 900 |

10616 |

12860 |

1327 |

14187 |

| 800 |

9367 |

11285 |

1171 |

12456 |

| 1 газоход |

1000 |

11899 |

14462 |

2082 |

16545 |

| α=1,175-1= |

900 |

10616 |

12860 |

1858 |

14718 |

| =0,175 |

800 |

9367 |

11285 |

1639 |

12924 |

| 700 |

8118 |

9742 |

1421 |

11163 |

| 600 |

6876 |

8246 |

1203 |

9449 |

| 500 |

5669 |

6792 |

992 |

7784 |

| 2 газоход |

700 |

8118 |

9742 |

2029 |

11771 |

| α=1,25-1= |

600 |

6876 |

8246 |

1719 |

9965 |

| =0,25 |

500 |

5669 |

6792 |

1417 |

8209 |

| 400 |

4489 |

5364 |

1122 |

6486 |

| 300 |

3337 |

3971 |

834 |

4805 |

| Водяной |

400 |

4489 |

5364 |

1571 |

6935 |

| экономайзер |

300 |

3337 |

3971 |

1168 |

5139 |

| α=1,35-1= |

200 |

2206 |

2618 |

772 |

3390 |

| =0,35 |

100 |

1096 |

1297 |

384 |

1681 |

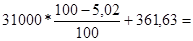

Расчет теплового баланса котлоагрегата.

При тепловом расчете парового котла тепловой баланс составляется для определения КПД брутто и расчетного расхода топлива.

1. Определяем располагаемую теплоту, кДж/м3.

Qрр = Qрн +Qв.вн., где

Qрн – низшая теплота сгорания сухой массы газа из характеристики топлива.

Qв.вн. – теплота, внесенная в котлоагрегат с воздухом при подогреве его вне к/а, (при расчете газового топлива не учитывается).

Qрр = Qрн = 31000, (кДж/м3).

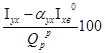

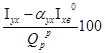

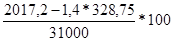

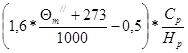

2. Определяем потерю теплоты с уходящими газами:

q2 =  , ,

где  - энтальпия уходящих газов при tух- температуре уходящих газов. - энтальпия уходящих газов при tух- температуре уходящих газов.

- коэффициент избытка воздуха на выходе из котлоагрегата. - коэффициент избытка воздуха на выходе из котлоагрегата.

-энтальпия холодного воздуха при tхв = 300С. -энтальпия холодного воздуха при tхв = 300С.

= 39,8*V0=39,8 * 8,26 = 328,75. = 39,8*V0=39,8 * 8,26 = 328,75.

tух = 1200С;

= = *120=2017,2 *120=2017,2

=1,4 =1,4

q2 =  = = =5,02. =5,02.

3. Определяем потерю теплоты от химического недожога.

q3 = 0,5.

4. Определяем потерю теплоты от механического недожога q4 = . При сжигании газового топлива q4 = 0.

5. Определяем потерю тепла от наружного охлаждения (%)

q5 =1,7

6. Определяем полезную мощность парового котла.

Qпг = D (ίпн - ίпв) +  * (ίкв - ίпв ), * (ίкв - ίпв ),

где D – расход пара, кг/с

ίпп =- энтальпия перегретого пара или ίнп – энтальпия насыщенного пара

ίпв =- энтальпия питательной воды

ίкв = энтальпия котловой воды

Р – процент продувки, %

ίпв = tпв *спв = tпв *4,19=100*4,19=419; (кДж/кг)

ίпп = 2927,4

ίнп = 2802,1

ίкв = 807,6

D =  =2,78 =2,78

Р = 3% * D = 0,083

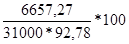

Qпг = D (ίпн - ίпв) +  * (ίкв - ίпв )= 2,78(2802,1 – 419) + 0,083(807,6–419)= * (ίкв - ίпв )= 2,78(2802,1 – 419) + 0,083(807,6–419)=

= 6625,02 + 32,25 = 6657,27

.

7.Определяем КПД брутто парового котла из уравнения обратного теплового баланса (%).

ηбр = 100 - (q2 +q 3 +q4 + q5) = 100 – (5,02 + 0,5 + 1,7) = 92,78.

8. Определяем расход топлива, м3/с.

Впг =  .100 = .100 =  = 0,23 = 0,23

9. Определяем расчетный расход топлива, м3/с.

Вр = Впг.=0,23

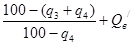

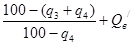

10. Определяем коэффициент сохранения теплоты.

= 1 - = 1 -  = =  =0,98. =0,98.

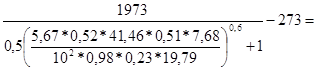

Расчет топочной камеры.

При поверочном расчете топки необходимы следующие данные:

Vт – объем топочной камеры, Vт = 17,2

Fст – полная площадь поверхности стен топки, Fст = 41,46

Hл – площадь лучевоспринимающей поверхности, Нл = 38,95.

Степень экранирования топки:

= =  0,94 0,94

2.Определяем полезное тепловыделение в топке:

Qт = Qрр

Qв/ - теплота воздуха, определяется по формуле:

Qв/ =  = 1,1 *328,75= 361,63 = 1,1 *328,75= 361,63

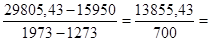

Qт = Qрр = = 29805,43. 29805,43.

Определяем коэффициент тепловой эффективности экранов:  =хξ. =хξ.

х = 0,8; ξ=0,65;

=хξ=0,8 * 0,65 = 0,52. =хξ=0,8 * 0,65 = 0,52.

G= 1,76 1,76

Определяем эффективную толщину излучающего слоя (м):

S = 3,6  = 3,6 * = 3,6 *  1,5. 1,5.

Определяем коэффициент ослабления лучей:

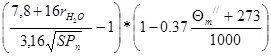

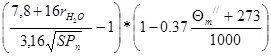

k = kг rn + kc.

где kг – коэффициент ослабления лучей трехатомными газами определяем по формуле:

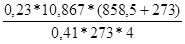

kг =  . .

rn – суммарная объемная доля трехатомных газов и водяных паров в топке,

rн о – доля водяных паров в объеме продуктов сгорания в топке. о – доля водяных паров в объеме продуктов сгорания в топке.

rН О=0,18; rn= 0,263 О=0,18; rn= 0,263

Рn = rn * Р, где Р = 0,1

Рn = rn * Р= 0,263 * 0,1 = 0,0263

kг =  = = = = 8,96. 8,96.

kc – коэффициент ослабления лучей статистыми частицами

kc = 0,3 (2- ) * ) *  ; ;

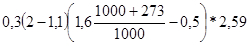

Величина

=2,59 =2,59

kc = 0,3 (2- ) * ) *  = = = = =1,075; =1,075;

k = kг rn + kc= 8,96 * 0,263 + 1,075 = 3,43

6. Определяем степень черноты факела.

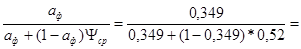

аф = m aсв+(1- m ) аг, где

m – коэффициент, характеризующий долю топочного объема ,

aсв= 1-е-( kг r + kс) РS=1-е-3,43*0,1*1,5=0,4 + kс) РS=1-е-3,43*0,1*1,5=0,4

aг =1-е-kг r РS=1-е-8,96*0,263*0,1*1,5=0,298 РS=1-е-8,96*0,263*0,1*1,5=0,298

аф = m* aсв+ (1-m )* aг=0,5 * 0,4 + (1-0,5) * 0,298=0,349;

Определяем коэффициент М, зависящий от положения максимума температуры пламени по высоте топки.

М = 0,54-0,2 Хm, где Хm =  = =  =0,177 =0,177

М = 0,54-0,2 Хm=0,54 - 0,2 * 0,177 = 0,5

8.Определяем среднюю суммарную теплоемкость продуктов сгорания на 1м3 газа при нормальных условиях.

VCср =

= 15950 при 10000С = 15950 при 10000С

Та = 1700 + 273 = 19730К

=12730К =12730К

VCср =  = = 19,79 19,79

9. Определяем степень черноты топки.

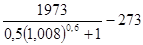

ат =  0,51 0,51

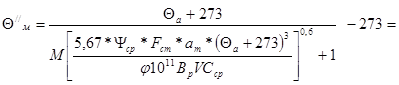

10. Определяем действительную температуру на выходе из топки по формуле:

=  =1017 =1017

3.5. Расчет первого конвективного пучка.

Определяем площадь поверхности нагрева конвективного пучка

Н= 116

n=328, где n – количество труб.

n Iк.п.=225 n IIк.п.=103

Iк.п. =  0,69 IIк.п. = 0,69 IIк.п. =  0,31 0,31

НIIк.п.=116*0,31= 36 м2

НIк.п.=116-36=80 м2

Определяем относительный продольный и поперечный шаги.

σ1 =  1,96 σ2 = 1,96 σ2 =  2,16 2,16

Определяем площадь живого сечения для прохода продуктов сгорания при поперечном омывании гладких труб.

Fm.сеч =  =0,41 (м2) =0,41 (м2)

Предварительно принимаем два значения температуры продуктов сгорания после газохода. В дальнейшем весь расчет ведем для двух предварительно принятых температур.

Θ//1кп =800

Θ//1кп =700

Определяем теплоту, отданную продуктами сгорания; кДж/м3.

I/Iк.п.= =16826 =16826

Qб = φ (I/ - I// + I0пр). I0пр).

Θ//1кп=800 ; Qб =0,98(16826 – 12924 + 0,05*328,75)=3840,07

Θ//1кп =700; Qб =0,98(16826 – 11163 + 0,05*328,75)=5565,85

Вычисляем расчетную температуру потока продуктов сгорания.

для Θ//1=800  = = =908,5 =908,5

для Θ//1=700  = = =858,5 =858,5

7. Определяем температурный напор.

Δt = Θ-tк; tк = 194,70С – температура конденсата.

для Θ//1=800; Δt = Θ-tк=908,5 - 194,7 =713,8;

для Θ//1=700; Δt = Θ-tк=858,5 – 194,7 = 663,8.

8. Подсчитываем среднюю скорость продуктов сгорания в поверхности нагрева.

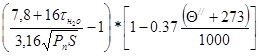

ωг =  . .

для Θ//1=800 ωг =  =6,6; =6,6;

для Θ//1=700 ωг =  =6,3. =6,3.

9. Определяем коэффициент теплопередачи конвекцией от продуктов сгорания к поверхности нагрева при поперечном омывании коридорных пучков труб.

сs=1; ся=0,94; rн оIк.п.=0,17 оIк.п.=0,17

для Θ//1=800  =45 =45  =1,01 =1,01  =45*0,94*1*1,01=42,72; =45*0,94*1*1,01=42,72;

для Θ//2=700  =42 =42  =1,03 =1,03  =42*0,94*1*1,03=40,66 =42*0,94*1*1,03=40,66

Вычисляем степень черноты газового потока по номограмме. При этом необходимо вычислить суммарную оптическую величину по формуле:

k*p*s = (kг rn + kзлμ)ps.

Для газов kзл = 0, формула примет вид: k*p*s = kг rn ps.

rn – суммарная объемная доля трехатомных газов (из табл.1)

s – толщина излучающего слоя для гладкотрубных пучков определяется по формуле: s = 0,9*d* ; м ; м

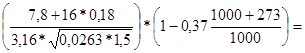

kг – коэффициент ослабления лучей трехатомными газами, определяем по формуле для двух температур

kг =

для Θ//1; kг =

для Θ//2; kг =

Р – давление в топочной камере к/а, принимаем Р = 0,1мПа

Рассчитываем k*p*s = kг rn ps для двух температур

дляΘ//1; k*p*s =

дляΘ//2; k*p*s =

а – степень черноты газового потока по номограмме ( приложение8)

для Θ//1; а =

для Θ//2; а =

Определяем коэффициент теплоотдачи  , учитывающий передачу теплоты излучением в конвективных поверхностях нагрева при сжигании газа: , учитывающий передачу теплоты излучением в конвективных поверхностях нагрева при сжигании газа:

= = *а*сг, *а*сг,

где а - степень черноты,

- коэффициент теплоотдачи по номограмме ( приложение 9). - коэффициент теплоотдачи по номограмме ( приложение 9).

сг – коэффициент определяется по приложению 9 в зависимости от температуры стенки.

Tст принимаем 2000С, для двух температур: Θ//1; Θ//2;

Рассчитываем:

= =  *а * сг. *а * сг.

для Θ//1;  = =

для Θ//2;  = =

Подсчитываем суммарный коэффициент теплоотдачи от продуктов сгорания к поверхности нагрева:

= =  *( *( ), ),

где  - коэффициент использования, для поперечно омываемых пучков - коэффициент использования, для поперечно омываемых пучков

=1; для сложно омываемых =1; для сложно омываемых  =0,95. =0,95.

для Θ//1;  = =

для Θ//2;  = =

Определяем количество тепла, воспринятое твердой поверхностью нагрева на 1м3 сжигаемого газового топлива для двух температур:

Qт =

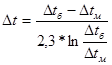

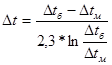

Для этого определяем температурный напор как среднелогармфмическую разность температур.

; ;

где  - большая разность температур продуктов сгорания и температуры нагреваемой жидкости при противотоке - большая разность температур продуктов сгорания и температуры нагреваемой жидкости при противотоке

- меньшая разность температуры продуктов сгорания и нагреваемой жидкости. - меньшая разность температуры продуктов сгорания и нагреваемой жидкости.

Вычисляем коэффициент теплопередачи

к =  , где , где  - коэффициент тепловой эффективности определяем по приложению 10 в зависимости от вида топлива. - коэффициент тепловой эффективности определяем по приложению 10 в зависимости от вида топлива.

для Θ//1;

для Θ//2;

Определяем Qт =

для Θ//1; Qт =

для Θ//2; Qт =

Производим графическую интерполяцию для определения температуры продуктов сгорания после поверхности нагрева.

Θр// =

Для этого строится зависимость Q =f (Θ//); точка пересечения прямых дает температуру Θр//.

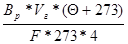

Расчет водяного экономайзера.

По уравнению теплового баланса определяем количество теплоты, которое должны отдать продукты сгорания при принятой температуре уходящих газов.

При tух = 120-1300С ( для газового топлива).

Qб = φ*( I/эк - Iэк//+  I0хв). I0хв).

Определяем энтальпию воды после экономайзера

ίэк// =  , ,

где Вр – расход топлива;

D – паропроизводительность к/а, кг/с

ίэк/ = ί nвэк

В зависимости от направления движения воды и продуктов сгорания в экономайзере определяем температурный напор, 0С.

- большая разность температур продуктов сгорания и нагреваемой среды, 0С. - большая разность температур продуктов сгорания и нагреваемой среды, 0С.

= Θ/эк – t//эк = = Θ/эк – t//эк =

= Θ//эк - t/эк = = Θ//эк - t/эк =

t = t =

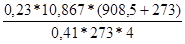

Определяем скорость продуктов сгорания в экономайзере, м/с.

ωг = Вр*Vг*(Θср+273),

Вр – расход топлива

Vг –объем газов в экономайзере (из табл.1)

ωг =

Определяем коэффициент теплоотдачи.

к = кн*с = =

Определяем площадь поверхности нагрева водяного экономайзера, м2.

Нэк =

По полученной площади устанавливаем его конструктивные характеристики.

Общее число труб n =  = =

Число рядов труб m =  , ,

где Z – число труб в ряду.

Список литературы

Борщов Д.Я. Устройство и эксплуатация отопительных котельных малой мощности: Учеб. пособие для проф.тех. училищ. – 2-е изд., испр. и доп. – М.: Стройиздат, 1989

Брюханов О.Н., Кузнецов В.А. Газифицированные котельные агрегаты: Учебник. – М.: ИНФРА – М, 2005

|